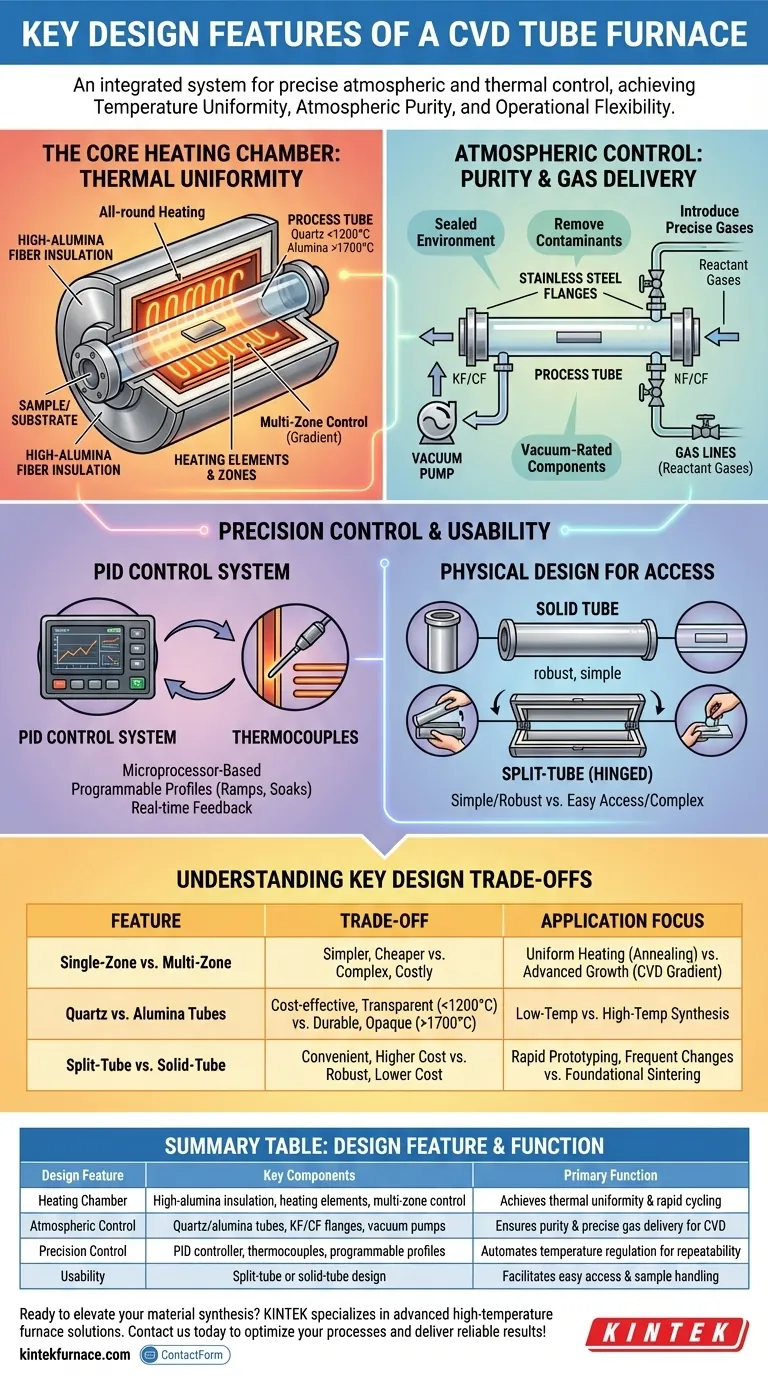

Im Kern ist ein CVD-Rohrofen (Chemical Vapor Deposition) ein integriertes System, das für präzise atmosphärische und thermische Kontrolle ausgelegt ist. Zu seinen wesentlichen Designmerkmalen gehören eine zentrale Heizkammer, die ein Prozessrohr aufnimmt, ein hochentwickeltes PID-Regelsystem zur Temperaturregulierung und ein Gas- und Vakuumsystem mit abgedichteten Flanschen. Diese Komponenten arbeiten zusammen, um eine hochkontrollierte Umgebung für die Materialssynthese zu schaffen.

Die Konstruktion eines CVD-Ofens ist eine bewusste Abwägung zwischen drei kritischen Zielen: dem Erreichen absoluter Temperaturausgleichs, der Gewährleistung außergewöhnlicher Atmosphärenreinheit und der Bereitstellung von operativer Flexibilität. Zu verstehen, wie jede Komponente diesen Zielen dient, ist wichtiger als nur die Teileliste zu kennen.

Die zentrale Heizkammer: Erreichung thermischer Gleichmäßigkeit

Die Hauptfunktion des Ofenkörpers besteht darin, eine stabile, gleichmäßige thermische Umgebung zu erzeugen und aufrechtzuerhalten. Die Konstruktion dieser Kammer ist entscheidend für die Prozesswiederholbarkeit und die Qualität des Endmaterials.

Ofenkörper und Isolierung

Die Ofenkammer ist typischerweise ein zylindrischer oder halbzylindrischer Mantel, der mit hochreinem Aluminiumoxidfaser-Isoliermaterial ausgekleidet ist. Dieses Material bietet eine ausgezeichnete Wärmebeständigkeit und eine geringe thermische Masse, was schnelle Heiz- und Abkühlzyklen ermöglicht und gleichzeitig den Energieverbrauch minimiert.

Heizelemente und Zonen

Leistungsstarke Heizelemente sind um die Kammer herum positioniert, um eine Rundum-Beheizung zu gewährleisten. Bei einfachen Öfen kann dies eine einzige „Zone“ der Steuerung sein. Fortgeschrittenere Systeme verfügen über eine Mehrzonensteuerung, bei der mehrere unabhängige Sätze von Heizungen und Sensoren die Erstellung präziser Temperaturgradienten entlang der Länge des Rohres ermöglichen, eine entscheidende Fähigkeit für viele fortschrittliche CVD-Prozesse.

Materialien des Prozessrohrs

Die Materialprobe oder das Substrat wird in einem separaten Prozessrohr platziert. Die Wahl des Rohrmaterials hängt von der erforderlichen Temperatur und der chemischen Umgebung ab.

- Quarzrohre sind bei Prozessen unter 1200 °C wegen ihrer hohen Reinheit und Transparenz üblich, aber sie sind anfällig für Thermoschocks.

- Aluminiumoxidrohre werden für höhere Temperaturen (bis zu 1700 °C oder mehr) verwendet und bieten eine ausgezeichnete Haltbarkeit und chemische Beständigkeit.

Atmosphärenkontrolle: Die Grundlage von CVD

Ein CVD-Ofen unterscheidet sich von einem Standard-Rohrofen durch seine hochentwickelte Kontrolle über die Innenatmosphäre. Hier findet der eigentliche „Chemical Vapor Deposition“-Prozess statt.

Vakuum- und Gaszufuhr

Das Prozessrohr wird an beiden Enden mit Flanschen aus Edelstahl KF oder CF abgedichtet. Diese Flansche bieten Anschlüsse für den Anschluss einer Vakuumpumpe und einer oder mehrerer Gasleitungen. Dieses System ermöglicht es dem Bediener, das Rohr zuerst evakuieren, um Verunreinigungen zu entfernen, und dann die für die Abscheidung erforderlichen präzisen Reaktantengase einzuleiten.

Abdichtung und Reinheit

Die Integrität der Flansche und Dichtungen ist von größter Bedeutung. Eine perfekte Abdichtung stellt sicher, dass kein Sauerstoff oder Feuchtigkeit aus der Umgebungsluft in die Prozesskammer eindringen kann, was die Reaktion kontaminieren und das Material ruinieren würde. Deshalb sind Hochleistungs-Vakuumkomponenten nicht verhandelbar.

Präzisionssteuerung und Benutzerfreundlichkeit

Das „Gehirn“ des Ofens und seine physische Ergonomie bestimmen seine Leistung und Benutzerfreundlichkeit. Diese Systeme wandeln einen experimentellen Plan in einen präzisen, wiederholbaren physikalischen Prozess um.

Das PID-Regelsystem

Moderne CVD-Öfen werden von einer mikroprozessorgesteuerten PID-Regelung (Proportional-Integral-Derivative) gesteuert. Dieses voll programmierbare System ermöglicht es dem Benutzer, präzise Aufheizraten (Rampen), Haltezeiten (Socs) und Abkühlprofile zu definieren. Es ist der Schlüssel zur Prozessautomatisierung und Konsistenz.

Temperaturerfassung

Hochauflösende Thermoelemente werden in der Nähe der Heizelemente und manchmal innerhalb des Prozessrohrs platziert. Sie liefern Echtzeit-Temperaturrückmeldungen an die PID-Regelung, die die Leistung der Heizelemente kontinuierlich anpasst, um das gewünschte Temperaturprofil präzise abzugleichen.

Physisches Design für den Zugang

Öfen gibt es in zwei primären physischen Konfigurationen. Ein Standard-Festrohr ist einfach und robust. Ein Spaltrohr-Ofen, der der Länge nach aufklappbar ist, bietet einen viel einfacheren Zugang zum Prozessrohr und vereinfacht das Be- und Entladen komplexer Versuchsaufbauten.

Verständnis wichtiger Designkompromisse

Die Auswahl oder Spezifikation eines CVD-Ofens beinhaltet das Abwägen von Leistungsanforderungen gegenüber Budget und Benutzerfreundlichkeit. Kein einzelnes Design ist für jede Anwendung perfekt.

Einzonen- vs. Mehrzonensteuerung

Ein Einzonenofen ist einfacher, kostengünstiger und für Prozesse, die eine gleichmäßige Heißzone erfordern, wie z. B. das Tempern, vollkommen ausreichend. Er kann jedoch keinen Temperaturgradienten erzeugen. Die Mehrzonensteuerung ist komplexer und kostspieliger, aber für fortschrittliche Wachstumsprozesse unerlässlich, bei denen Reaktanten an verschiedenen Stellen im Rohr auf unterschiedliche Temperaturen erhitzt werden müssen.

Quarz- vs. Aluminiumoxidrohre

Die Wahl ist ein direkter Kompromiss zwischen maximaler Betriebstemperatur und Kosten. Quarz ist eine kostengünstige Lösung für Tieftemperaturanwendungen. Aluminiumoxid ist für Hochtemperatursynthesen erforderlich, ist jedoch teurer und undurchsichtig, was eine visuelle Inspektion während des Prozesses verhindert.

Spaltrohr- vs. Festrohr-Design

Ein Spaltrohr-Design bietet enormen Komfort für Forscher, die ihre Versuchsaufbauten häufig ändern. Diese Zugänglichkeit geht jedoch mit höheren Anschaffungskosten und mehr mechanischer Komplexität im Vergleich zu einem robusten Festrohr-Ofen einher.

Den richtigen Ofen für Ihre Anwendung auswählen

Ihre endgültige Wahl sollte von Ihren spezifischen experimentellen oder Produktionszielen geleitet werden.

- Wenn Ihr Hauptaugenmerk auf dem grundlegenden Material-Tempern oder Sintern liegt: Ein Einzonenofen mit einem hochreinen Aluminiumoxidrohr bietet eine robuste und kostengünstige Lösung für gleichmäßiges Heizen.

- Wenn Ihr Hauptaugenmerk auf dem fortschrittlichen Dünnschichtwachstum (CVD) liegt: Priorisieren Sie einen Mehrzonenofen mit ausgezeichneter Vakuumdichtung und einem programmierbaren PID-Regler für präzise Gradienten- und Atmosphärenkontrolle.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping und häufigem Probenwechsel liegt: Ein Spaltrohr-Design wird Ihre Workflow-Effizienz erheblich verbessern und Ausfallzeiten zwischen den Experimenten reduzieren.

Letztendlich ist das Verständnis dafür, wie diese Designmerkmale Ihren spezifischen Prozesszielen dienen, der Schlüssel zur Beherrschung der Hochtemperatur-Materialssynthese.

Zusammenfassungstabelle:

| Designmerkmal | Schlüsselkomponenten | Hauptfunktion |

|---|---|---|

| Heizkammer | Hochreine Aluminiumoxid-Isolierung, Heizelemente, Mehrzonensteuerung | Erreicht thermische Gleichmäßigkeit und schnelle Zyklen |

| Atmosphärenkontrolle | Quarz-/Aluminiumoxidrohre, KF-/CF-Flansche, Vakuumpumpen | Gewährleistet Reinheit und präzise Gaszufuhr für CVD |

| Präzisionssteuerung | PID-Regler, Thermoelemente, programmierbare Profile | Automatisiert die Temperaturregelung für Wiederholbarkeit |

| Benutzerfreundlichkeit | Spaltrohr- oder Festrohr-Design | Ermöglicht einfachen Zugang und Probenhandhabung |

Bereit, Ihre Materialssynthese zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf vielfältige Laboranforderungen zugeschnitten sind. Durch die Nutzung unserer herausragenden F&E-Fähigkeiten und unserer Eigenfertigung bieten wir Produkte wie CVD-Rohröfen, Muffelöfen und PECVD-Systeme an, mit starker Tiefenanpassung, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Prozesse optimieren und zuverlässige Ergebnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision