Kurz gesagt, die Wartung der Gasleitungen in Anlagen für Mikrowellenplasma-Chemische-Dampfabscheidung (MPCVD) ist von entscheidender Bedeutung, da sie die Reinheit, Zusammensetzung und den Druck der reaktiven Gase, die für das Kristallwachstum verwendet werden, direkt steuern. Jeder Ausfall in diesem System – wie ein Leck, eine Verstopfung oder ein ungenaues Durchflussmessgerät – beeinträchtigt sofort die Qualität des Endmaterials, zerstört die Prozesswiederholbarkeit und kann erhebliche Sicherheitsrisiken darstellen.

Das Gasversorgungssystem ist nicht nur eine Rohrleitung; es ist das Kreislaufsystem des MPCVD-Prozesses. So wie die Gesundheit eines Organismus von einem reinen, gut regulierten Blutfluss abhängt, hängt der Erfolg des hochwertigen Kristallwachstums vollständig von einer makellosen und präzise gesteuerten Gasversorgung ab.

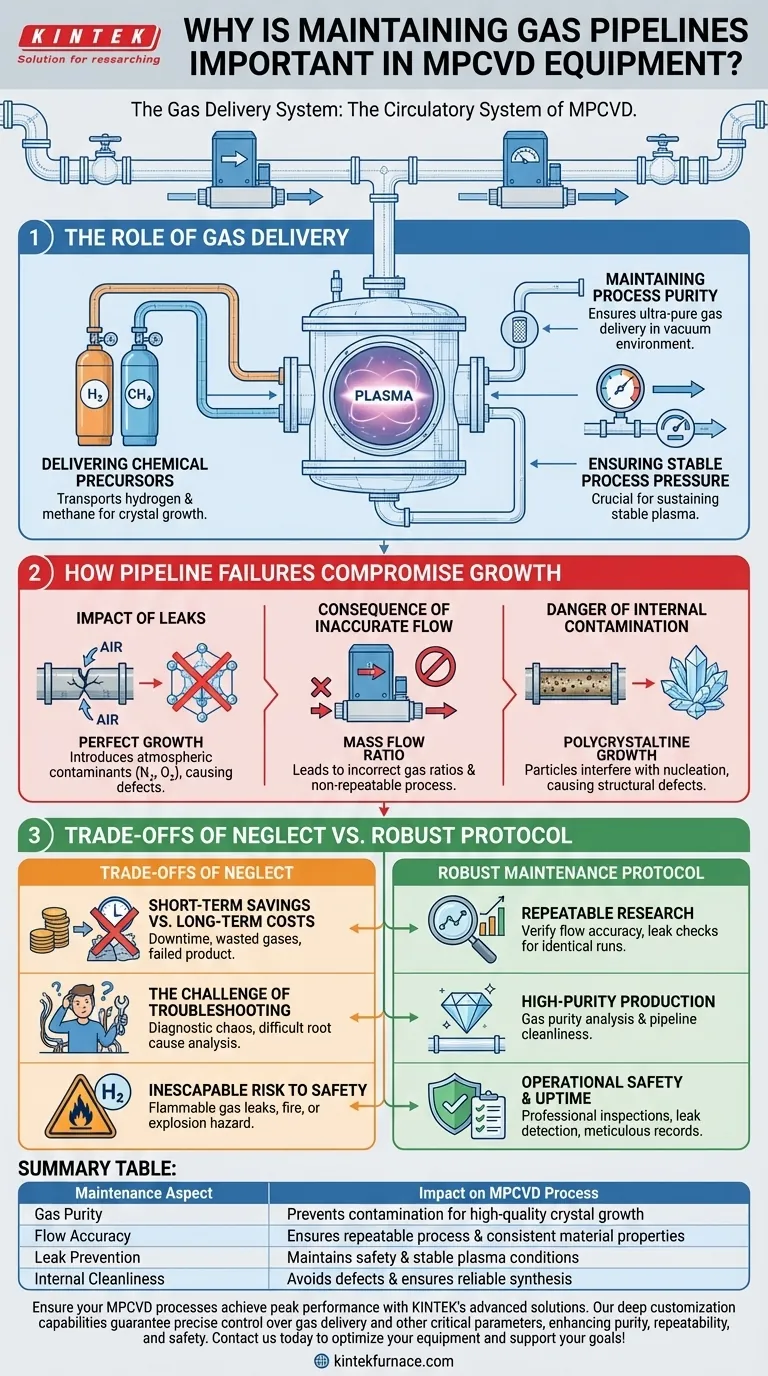

Die Rolle der Gaszufuhr in der MPCVD

Um die Bedeutung der Wartung zu verstehen, müssen wir zunächst erkennen, dass die Gasleitungen der einzige Liefermechanismus für die fundamentalen Bausteine des synthetischen Kristalls sind. Ihre Funktion ist präzise und facettenreich.

Zufuhr der chemischen Vorläufer

Die Leitungen transportieren die spezifischen Gase, wie Wasserstoff (H₂) und Methan (CH₄), die als Rohmaterial für den Abscheidungsprozess dienen. Die Zusammensetzung dieses Gasgemisches ist ein Hauptbestimmungsfaktor für die Eigenschaften des Endkristalls.

Aufrechterhaltung der Prozessreinheit

Der MPCVD-Prozess arbeitet in einer hochkontrollierten Vak Uumgebung, um Kontaminationen zu verhindern. Die Leitungen sind eine Erweiterung dieser Umgebung und dafür verantwortlich, ultrareine Gase zuzuführen, ohne dass externe Verunreinigungen aus der Atmosphäre eingeschleppt werden.

Gewährleistung eines stabilen Prozessdrucks

Die Durchflussrate und Dichtheit der Gasleitungen sind unerlässlich, um den genauen Kammerdruck aufrechtzuerhalten, der für die Aufrechterhaltung eines stabilen Plasmas erforderlich ist. Druckschwankungen können das Plasma löschen oder seine Eigenschaften verändern, was sich direkt auf die Wachstumsbedingungen auswirkt.

Wie Leitungsfehler das Kristallwachstum beeinträchtigen

Ein scheinbar kleines Problem in einer Gasleitung hat direkte und oft verheerende Auswirkungen auf das Endprodukt. Die Verbindung zwischen Leitungsintegrität und Kristallqualität ist absolut.

Die Auswirkungen von Lecks

Schon ein mikroskopisch kleines Leck führt atmosphärische Verunreinigungen wie Stickstoff und Sauerstoff in den Gasstrom ein. Diese Verunreinigungen werden in das Kristallgitter eingebaut, was zu Defekten, Verfärbungen führt und die elektronische oder optische Leistung des Materials erheblich beeinträchtigt.

Die Konsequenz ungenauer Durchflussmengen

Wenn ein Massendurchflussregler ungenau ist oder eine Leitung teilweise blockiert ist, stimmt das Gasverhältnis nicht. Dies macht den Prozess fundamental nicht wiederholbar. Das Ergebnis sind inkonsistente Wachstumsraten und unvorhersehbare Materialeigenschaften von einem Lauf zum nächsten, was Forschungsdaten unzuverlässig und Produktionschargen unbrauchbar macht.

Die Gefahr interner Kontamination

Staub, Öle oder andere Partikel in ungewarteten Leitungen können in die Reaktionskammer transportiert werden. Diese Partikel können die Keimbildung des Kristalls auf dem Substrat stören, was zu polykristallinem Wachstum, Strukturfehlern und letztendlich zum Fehlschlag der Synthese führt.

Die Abwägungen der Vernachlässigung verstehen

Das Aufschieben der Leitungswartung mag wie eine Zeitersparnis erscheinen, ist aber ein hochriskantes Spiel, das erhebliche technische und finanzielle Belastungen nach sich zieht.

Kurzfristige Einsparungen vs. langfristige Kosten

Das Auslassen weniger Stunden Wartung kann leicht zu wochenlangen Ausfallzeiten führen. Die Diagnose eines Kontaminationsproblems, die Reinigung der gesamten Kammer und die Neukalibrierung des Systems nach einem Ausfall kosten weitaus mehr an verlorener Zeit, verschwendeten hochreinen Gasen und fehlerhaften Produkten, als eine proaktive Wartung jemals kosten würde.

Die Herausforderung der Fehlerbehebung

Wenn ein Wachstumslauf fehlschlägt, führt ein schlecht gewartetes System zu diagnostischem Chaos. Ohne detaillierte Wartungsaufzeichnungen wird es nahezu unmöglich festzustellen, ob die Ursache ein Gasleck, eine kontaminierte Quelle, eine falsche Durchflussrate oder eine andere Systemvariable war.

Das unvermeidliche Sicherheitsrisiko

Viele der in MPCVD verwendeten Gase, insbesondere Wasserstoff, sind hochentzündlich. Ein Leck ist nicht nur ein Problem der Qualitätskontrolle; es ist ein ernsthaftes Sicherheitsrisiko, das zu Feuer oder Explosion führen kann. Die Wartung muss von geschultem Fachpersonal durchgeführt werden, das sich dieser Risiken bewusst ist.

Implementierung eines robusten Wartungsprotokolls

Ihr Wartungsansatz sollte durch Ihr primäres betriebliches Ziel bestimmt werden. Ein systematisches Protokoll ist die Grundlage für einen zuverlässigen und sicheren Betrieb.

- Wenn Ihr Hauptaugenmerk auf wiederholbarer Forschung liegt: Ihre oberste Priorität ist die Überprüfung der Genauigkeit der Massendurchflussregler und die Durchführung regelmäßiger Dichtheitsprüfungen, um sicherzustellen, dass die Prozessparameter zwischen den Läufen identisch sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Materialien liegt: Sie müssen die Gasreinheitsanalyse und die innere Sauberkeit der Leitungen betonen, um jede Kontaminationsquelle auszuschließen.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit und Betriebszeit liegt: Ihr Protokoll muss professionelle Inspektionen, umfassende Leckerkennungsverfahren und sorgfältige Wartungsprotokolle umfassen, um langfristige Zuverlässigkeit und eine sichere Arbeitsumgebung zu gewährleisten.

Letztendlich ist die sorgfältige Pflege Ihres Gasversorgungssystems das Fundament, auf dem alle erfolgreichen MPCVD-Ergebnisse aufgebaut sind.

Zusammenfassungstabelle:

| Wartungsaspekt | Auswirkung auf den MPCVD-Prozess |

|---|---|

| Gasreinheit | Verhindert Kontamination für hochwertiges Kristallwachstum |

| Flussgenauigkeit | Gewährleistet einen wiederholbaren Prozess und konsistente Materialeigenschaften |

| Leckvermeidung | Erhält die Sicherheit und stabile Plasmabedingungen |

| Innere Sauberkeit | Vermeidet Defekte und gewährleistet eine zuverlässige Synthese |

Stellen Sie sicher, dass Ihre MPCVD-Prozesse mit den fortschrittlichen Lösungen von KINTEK Spitzenleistungen erzielen. Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie CVD/PECVD-Systeme an, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere tiefgreifenden Anpassungsfähigkeiten garantieren eine präzise Kontrolle über die Gaszufuhr und andere kritische Parameter, wodurch Reinheit, Wiederholbarkeit und Sicherheit verbessert werden. Lassen Sie nicht zu, dass Pipeline-Probleme Ihre Ergebnisse beeinträchtigen – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ausrüstung optimieren und Ihre Forschungs- oder Produktionsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Wie wird MPCVD bei der Herstellung von polykristallinen Diamant-Optikkomponenten eingesetzt? Entdecken Sie hochreines Diamantwachstum für die Optik

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten

- Warum ist das Temperaturregelsystem in MPCVD-Anlagen wichtig? Gewährleistung eines präzisen Diamantwachstums und Prozessstabilität

- Warum ist die Führung von Wartungsaufzeichnungen für MPCVD-Anlagen wichtig? Sicherstellung von Zuverlässigkeit und Qualität beim Kristallwachstum

- Welche Herausforderungen sind mit MPCVD verbunden? Überwindung hoher Kosten und Komplexität bei der Diamantsynthese