Im Kern muss sich die regelmäßige Inspektion von MPCVD-Anlagen auf die mechanischen Komponenten konzentrieren, die für Bewegung, Vakuumdichtheit und Gasführung verantwortlich sind. Die kritischsten Teile, die überprüft werden müssen, sind Hubantriebe, Getriebemechanismen, Dichtungen, Vakuumpumpen und Abluftsystemventilatoren, da deren Ausfall die Produktion stoppen und die ProzessErgebnisse beeinträchtigen kann.

Die effektivste Wartungsstrategie geht über eine einfache Checkliste von Teilen hinaus. Sie beinhaltet die Betrachtung von drei miteinander verbundenen Systemen: dem Bewegungssystem, dem Vakuumsystem und dem Abluftsystem. Ein Problem in einer Komponente ist oft ein Symptom für ein größeres Problem innerhalb ihres Systems.

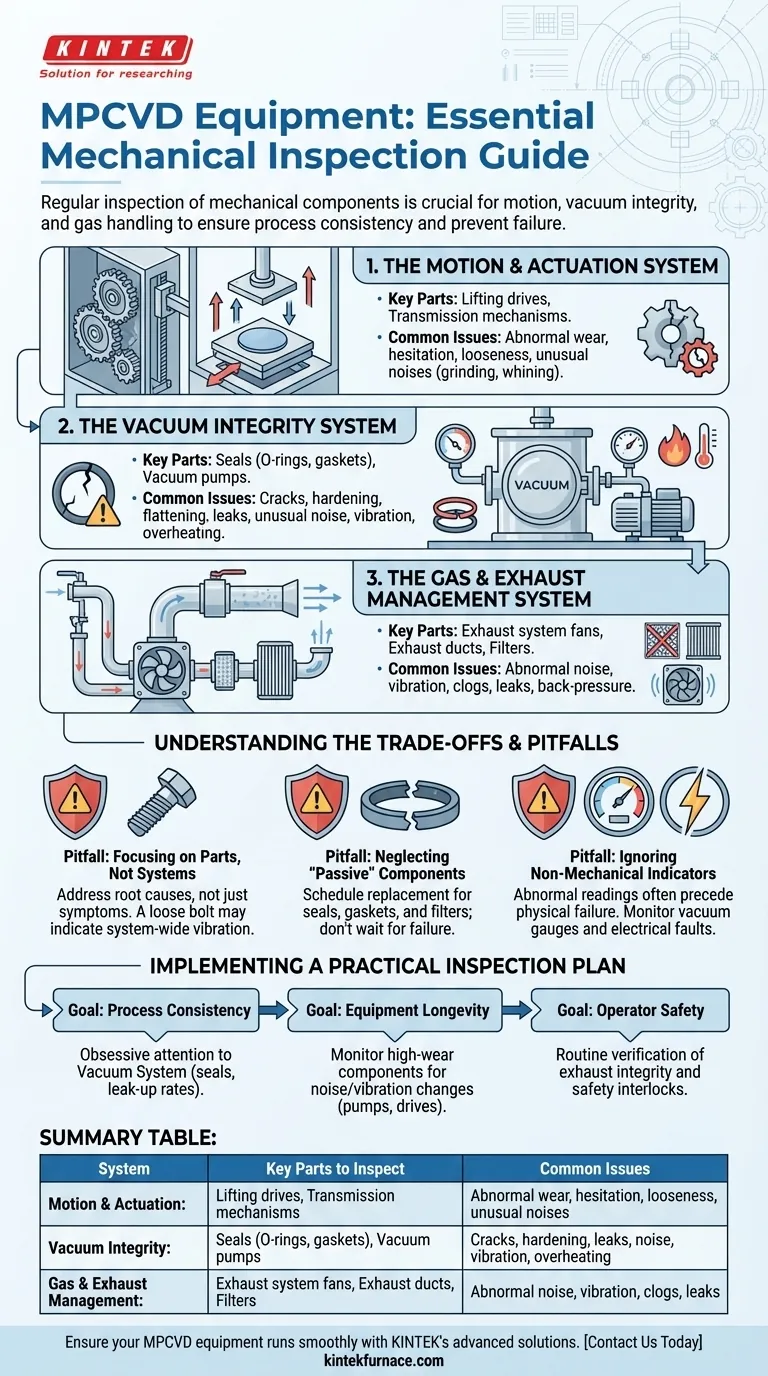

Die zentralen mechanischen Systeme von MPCVD

MPCVD-Anlagen sind auf das präzise Zusammenspiel mehrerer mechanischer Systeme angewiesen, um die kontrollierte Umgebung für das Diamantwachstum zu schaffen. Die regelmäßige Inspektion dient nicht nur der Vermeidung von Ausfällen, sondern auch der Gewährleistung der Prozesswiederholbarkeit.

Das Bewegungs- & Betätigungssystem

Dieses System ist für die präzise Positionierung und Bewegung des Substrathalters oder anderer interner Komponenten zuständig.

Sein reibungsloser Betrieb ist entscheidend für eine gleichmäßige Abscheidung. Achten Sie auf Anzeichen von abnormem Verschleiß, Zögern oder Lockerheit bei seinen Komponenten.

Zu den Schlüsselkomponenten gehören Hubantriebe und Getriebemechanismen. Achten Sie auf ungewöhnliche Geräusche wie Schleifen oder Quietschen, die auf Lager- oder Zahnradverschleiß hindeuten können, bevor es zu einem katastrophalen Ausfall kommt.

Das System zur Vakuumdichtheit

Dies ist wohl das kritischste System für den Prozess Erfolg. Seine Aufgabe ist es, die für den PlasmaProzess erforderliche Ultrahochvakuumbedingung zu erzeugen und aufrechtzuerhalten.

Das mechanische Herzstück dieses Systems ist die Vakuumpumpe. Regelmäßige Überprüfungen auf ungewöhnliche Geräusche, Vibrationen oder Überhitzung sind unerlässlich, um sicherzustellen, dass sie die erforderlichen Druckniveaus erreichen kann.

Ebenso wichtig sind die Dichtungen, einschließlich aller O-Ringe und Dichtungen. Diese Komponenten verschleißen mit der Zeit und werden zur Hauptursache für Vakuumlecks, die Kontaminationen verursachen und die Prozessergebnisse ruinieren. Inspizieren Sie diese bei jeder Kammerwartung visuell auf Risse, Verhärtung oder Abflachung.

Das Gas- & Abluftmanagementsystem

Dieses System führt Prozessgase sicher zu und entfernt gefährliche Nebenprodukte. Ein Ausfall kann ein Sicherheitsrisiko darstellen und auch die Kammerdruckstabilität beeinträchtigen.

Die Ventilatoren des Abluftsystems sollten auf ungewöhnliche Geräusche oder Vibrationen überprüft werden. Ihre ordnungsgemäße Funktion ist entscheidend für die Aufrechterhaltung des Unterdrucks und die Vermeidung von Lecks in die Laborumgebung.

Mit der Zeit können sich Prozessnebenprodukte ansammeln und Abluftkanäle und Filter verstopfen. Überprüfen und reinigen Sie diese Wege regelmäßig, um einen ungehinderten Durchfluss zu gewährleisten und zu verhindern, dass ein Gegendruck die Kammer beeinflusst. Überprüfen Sie auch alle Anschlüsse und Flansche auf Anzeichen von Lecks.

Verständnis der Kompromisse und Fallstricke

Proaktive Wartung verhindert kostspielige Ausfallzeiten, aber ein fehlerhafter Ansatz kann ein falsches Gefühl der Sicherheit erzeugen. Das Verständnis häufiger Fehler ist der Schlüssel zur Entwicklung eines robusten Inspektionsplans.

Fallstrick: Konzentration auf Teile statt auf Systeme

Sich auf eine einzelne Komponente zu fixieren, wie z. B. eine einzelne lose Schraube, ohne die Grundursache zu berücksichtigen, ist ein häufiger Fehler. Eine lose Schraube kann auf ein größeres Vibrationsproblem im gesamten Bewegungssystem hinweisen, das behoben werden muss. Fragen Sie immer, *warum* ein Teil ausfällt.

Fallstrick: Vernachlässigung „passiver“ Komponenten

Dichtungen, Dichtungen und Filter bewegen sich nicht und werden daher oft erst bei einem Ausfall beachtet. Diese „passiven“ Teile gehören zu den häufigsten Ursachen für Prozessausfälle, insbesondere für langsame, schwer zu diagnostizierende Vakuumlecks. Sie sollten einem geplanten Austauschplan unterliegen und nicht nur inspiziert werden.

Fallstrick: Ignorieren nicht-mechanischer Indikatoren

Das erste Anzeichen eines mechanischen Problems ist oft eine abnormale Messung und nicht ein physisches Symptom. Ein Vakuummessgerät, das Schwierigkeiten hat, seinen Basisdruck zu erreichen, deutet auf ein Leck oder eine ausfallende Pumpe hin. Ein elektrischer Systemfehler kann auf einen Motor hinweisen, der kurz vor dem Festfressen steht. Diese Indikatoren bieten eine Frühwarnung.

Implementierung eines praktischen Inspektionsplans

Ihr Wartungsplan sollte Ihre operativen Ziele direkt unterstützen. Verwenden Sie dieses Schema, um Ihre Inspektionsbemühungen zu priorisieren.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Achten Sie obsessiv auf das Vakuumsystem, insbesondere auf Dichtungen und Leckraten, da dies die häufigste Ursache für inkonsistente Ergebnisse ist.

- Wenn Ihr Hauptaugenmerk auf der Lebensdauer der Ausrüstung liegt: Implementieren Sie ein Programm zur Überwachung von Komponenten mit hohem Verschleiß wie Pumpen und Antrieben auf subtile Änderungen in Vibration und Geräusch.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit des Bedieners liegt: Priorisieren Sie die routinemäßige Überprüfung der Integrität des Abluftsystems und stellen Sie sicher, dass alle elektrischen Sicherheitsverriegelungen ordnungsgemäß funktionieren.

Durch die Annahme eines systembasierten Ansatzes wechseln Sie von reaktiven Reparaturen hin zu proaktiver Kontrolle über die Leistung und Lebensdauer Ihrer Ausrüstung.

Zusammenfassungstabelle:

| System | Zu inspizierende Schlüsselteile | Häufige Probleme |

|---|---|---|

| Bewegung & Betätigung | Hubantriebe, Getriebemechanismen | Abnormer Verschleiß, Zögern, Lockerheit, ungewöhnliche Geräusche |

| Vakuumdichtheit | Dichtungen (O-Ringe, Dichtungen), Vakuumpumpen | Risse, Verhärtung, Lecks, Geräusche, Vibrationen, Überhitzung |

| Gas- & Abluftmanagement | Ventilatoren des Abluftsystems, Abluftkanäle, Filter | Ungewöhnliche Geräusche, Vibrationen, Verstopfungen, Lecks |

Stellen Sie mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen sicher, dass Ihre MPCVD-Anlagen reibungslos laufen. Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, alle mit tiefgreifender Anpassung an Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Effizienz und Zuverlässigkeit Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Was sind die Vorteile von CVD-Rohrofen-Sinteranlagen? Erzielen Sie überlegene Materialkontrolle und Reinheit

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten

- Was sind die operativen Vorteile der Verwendung eines CVD-Rohrofen?

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Was sind die praktischen Anwendungen von Gate-Medien, die durch CVD-Rohröfen hergestellt werden? Erschließen Sie fortschrittliche Elektronik und mehr