Im Kern ist die Stabilität des Entladungsplasmas der wichtigste Einzelfaktor für das erfolgreiche Züchten großer, hochwertiger Einkristalldiamanten mittels der Mikrowellen-Plasma-Chemische-Dampfabscheidung (MPCVD). Diese Stabilität gewährleistet die konsistente, vorhersagbare Umgebung, die für den wochenlangen, ununterbrochenen Prozess des atomaren Aufbaus erforderlich ist, was sich direkt in einer rentablen industriellen Produktion niederschlägt.

Instabiles Plasma führt zu katastrophalen Wachstumsfehlern und Defekten. Daher ist das Erreichen und Aufrechterhalten der Plasmastabilität keine Optimierung – es ist die grundlegende Voraussetzung für eine vorhersagbare Diamantsynthese mit hohem Ertrag.

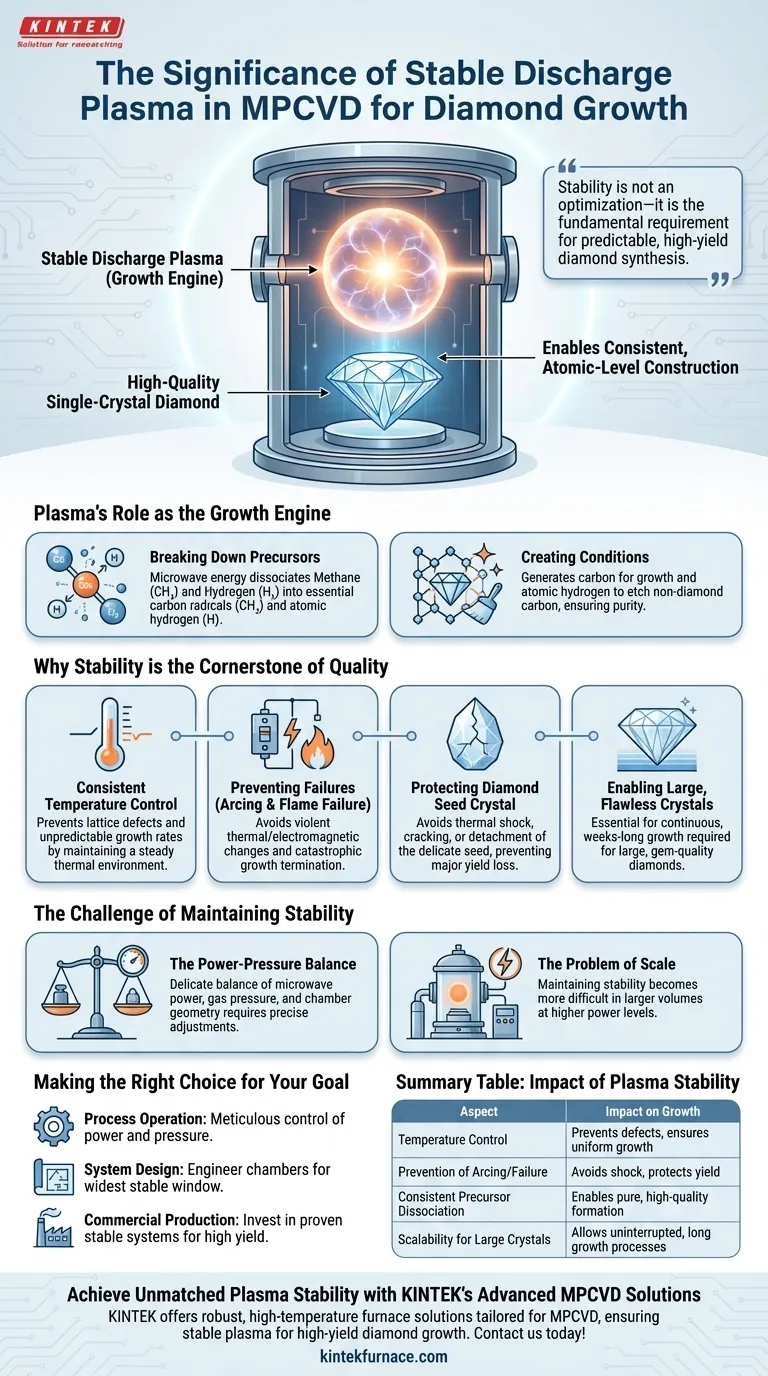

Die Rolle des Plasmas als Wachstumsmotor

Aufspaltung der Vorläuferstoffe

Der MPCVD-Prozess beginnt mit Vorläufergasen, typischerweise einer Mischung aus Methan (der Kohlenstoffquelle) und einem großen Überschuss an Wasserstoff. Das mikrowellengenerierte Plasma fungiert als Hochenergie-Motor, der diese Gasmoleküle aufspaltet.

Diese Dissoziation erzeugt die wesentlichen Bausteine für das Diamantwachstum: Kohlenstoffradikale (wie CH₃) und, entscheidend, atomaren Wasserstoff (H).

Schaffung der Bedingungen für Diamant

Die Funktion des Plasmas ist zweifach. Es erzeugt die Kohlenstoffspezies, die sich an das Diamantgitter anlagern, und es erzeugt den atomaren Wasserstoff, der selektiv jeglichen Nicht-Diamant-Kohlenstoff (wie Graphit), der sich bilden könnte, wegätzt. Dieser kontinuierliche „Reinigungsschritt“ ermöglicht das Wachstum eines reinen Diamantkristalls.

Warum Stabilität der Eckpfeiler der Qualität ist

Gewährleistung einer konstanten Temperaturkontrolle

Das Plasma ist die primäre Wärmequelle für das Diamantsamen-Substrat. Ein stabiles Plasma sorgt für eine stetige, unerschütterliche thermische Umgebung.

Schwankungen in der Leistung oder Form des Plasmas verursachen sofortige Temperaturschwankungen auf dem Substrat. Inkonsistente Temperaturen führen zu Defekten im Kristallgitter und unvorhersehbaren Wachstumsraten.

Verhinderung von wachstumsbeendenden Ausfällen

Instabilität im Plasma kann sich als Lichtbogenbildung (eine elektrische Entladung) oder Flammenausfall (das Erlöschen oder die Formveränderung des Plasmas) äußern.

Diese Ereignisse verursachen eine abrupte, gewaltsame Änderung der thermischen und elektromagnetischen Bedingungen in der Kammer. Schon eine momentane Instabilität kann katastrophal sein.

Schutz des Diamantsamenkristalls

Die unmittelbarste Folge von Lichtbogenbildung oder Plasmafluktuation ist ein thermischer Schock für den Substrathalter. Dies kann dazu führen, dass der empfindliche Diamantsamenkristall reißt oder sich vollständig vom Halter löst.

Wenn der Samen verloren geht, wird der gesamte Wachstumslauf – der möglicherweise bereits Hunderte von Stunden gedauert hat – beendet. Dies ist die größte Quelle für Ertragsverluste in diesem Prozess.

Ermöglichung großer, fehlerfreier Kristalle

Das Züchten eines großen, edelsteinartigen Diamanten erfordert einen perfekt stabilen Prozess, der tagelang oder sogar wochenlang ununterbrochen läuft.

Jede Instabilität, egal wie kurz, kann einen Strukturdefekt oder eine Verunreinigung in den Kristall einschleusen. Ein stabiles Plasma ist der einzige Weg, um die konsistente, schichtweise atomare Abscheidung zu gewährleisten, die für ein fehlerfreies Endprodukt erforderlich ist.

Die Herausforderung der Aufrechterhaltung der Stabilität

Das Gleichgewicht zwischen Leistung und Druck

Das Erreichen eines stabilen Plasmas erfordert ein empfindliches Gleichgewicht zwischen drei Schlüsselparametern: Mikrowellenleistung, Gasdruck und Kammergeometrie.

Die Änderung einer Variablen erfordert präzise Anpassungen der anderen, um das Plasma zentriert, gut definiert und frei von Schwankungen zu halten. Dieses enge Verarbeitungsfenster ist eine primäre technische Herausforderung.

Das Problem der Skalierung

Mit der wachsenden Nachfrage nach größeren Diamanten müssen die Reaktoren größer werden und bei höheren Leistungsstufen arbeiten.

Die Aufrechterhaltung der Plasmastabilität in einem größeren Volumen bei höherer Leistung ist erheblich schwieriger. Es erfordert ein hochentwickeltes Kammerdesign und Mikrowellentechnik, um sicherzustellen, dass die Energie gleichmäßig und ohne Instabilitäten geliefert wird.

Die richtige Wahl für Ihr Ziel treffen

Das Erreichen eines stabilen Plasmas ist das zentrale Ziel, das Betreiber, Ingenieure und Stakeholder in der Diamantsynthese vereint.

- Wenn Ihr Hauptaugenmerk auf dem Prozessbetrieb liegt: Ihr Ziel ist die sorgfältige Kontrolle der Mikrowellenleistung und des Kammerdrucks, um auf jede Abweichung zu reagieren und eine Abweichung vom stabilen Zustand zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Systemdesign liegt: Ihr Ziel ist die Konstruktion einer Reaktionskammer und eines Mikrowellen-Zuführsystems, das das breiteste und robusteste Fenster für einen stabilen Plasma-Betrieb schafft.

- Wenn Ihr Hauptaugenmerk auf der kommerziellen Produktion liegt: Ihr Ziel ist die Investition in Systeme und Prozesse, die ihre Plasmastabilität nachweisen, da dies der zuverlässigste Indikator für hohe Ausbeute und gleichbleibende Qualität ist.

Letztendlich ist die Beherrschung der Plasmastabilität das, was die theoretische Möglichkeit des Diamantwachstums in eine zuverlässige und skalierbare industrielle Realität verwandelt.

Zusammenfassungstabelle:

| Aspekt der Plasmastabilität | Auswirkung auf das Diamantwachstum |

|---|---|

| Temperaturkontrolle | Verhindert Gitterdefekte und gewährleistet gleichmäßige Wachstumsraten |

| Verhinderung von Lichtbogenbildung/Ausfällen | Vermeidet thermischen Schock und Samenverlust, schützt den Ertrag |

| Konstante Vorläuferzersetzung | Ermöglicht die Bildung von reinem, hochwertigem Diamant durch Aufrechterhaltung stabiler atomarer Wasserstoff- und Kohlenstoffradikalwerte |

| Skalierbarkeit für große Kristalle | Ermöglicht unterbrechungsfreie, wochenlange Wachstumsprozesse, die für große, fehlerfreie Diamanten notwendig sind |

Erreichen Sie unübertroffene Plasmastabilität mit den fortschrittlichen MPCVD-Lösungen von KINTEK

Haben Sie Probleme mit Plasma-Instabilität in Ihrem Diamantsyntheseprozess? KINTEK nutzt herausragende F&E und eigene Fertigung, um Labore mit robusten Hochtemperatur-Ofenlösungen zu versorgen, die für MPCVD-Anwendungen maßgeschneidert sind. Unsere Produktlinie, einschließlich Vakuum- und Atmosphärenöfen sowie spezialisierter CVD/PECVD-Systeme, ist mit tiefgreifenden Anpassungsmöglichkeiten ausgestattet, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden – und so die stabile Plasmaumgebung zu gewährleisten, die für hochertragreiches, qualitativ hochwertiges Diamantwachstum unerlässlich ist.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren MPCVD-Prozess für überlegene Ergebnisse optimieren können. Nutzen Sie unser Kontaktformular, um loszulegen!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was sind die operativen Vorteile der Verwendung eines CVD-Rohrofen?

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Was sind die Vorteile von CVD-Rohrofen-Sinteranlagen? Erzielen Sie überlegene Materialkontrolle und Reinheit

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten

- Was sind die praktischen Anwendungen von Gate-Medien, die durch CVD-Rohröfen hergestellt werden? Erschließen Sie fortschrittliche Elektronik und mehr