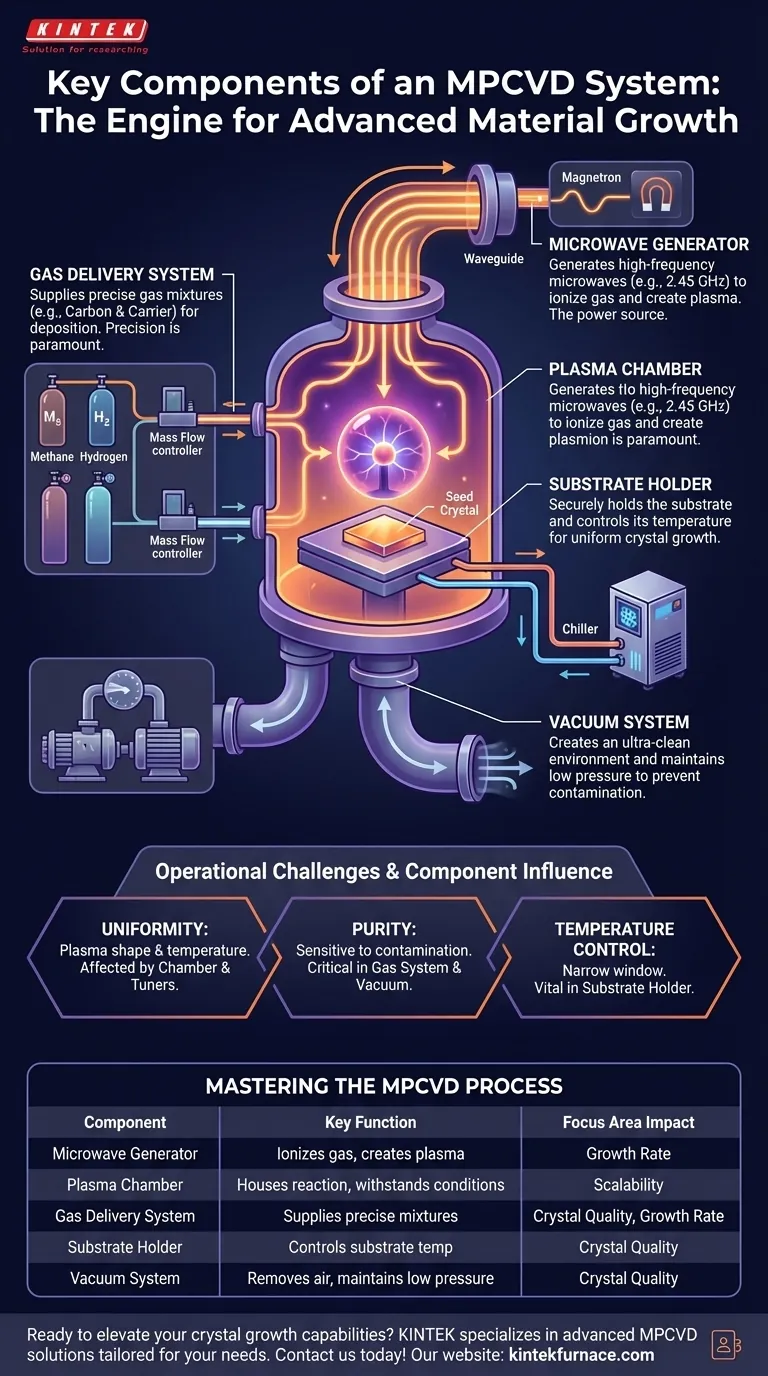

Im Kern ist ein Microwave Plasma-Assisted Chemical Vapor Deposition (MPCVD)-System ein fortschrittliches Gerät zur Züchtung hochreiner kristalliner Materialien, wie z.B. im Labor gezüchteter Diamanten und Graphen. Seine wesentlichen Komponenten sind ein Mikrowellengenerator, eine Plasmakammer, ein Gasversorgungssystem, ein Substrathalter und ein Vakuumsystem, die alle zusammenarbeiten, um eine hochkontrollierte Umgebung für den Bau auf atomarer Ebene zu schaffen.

Ein MPCVD-System ist nicht nur eine Ansammlung von Teilen; es ist ein integrierter Motor, der einfache Gase in hochwertige kristalline Strukturen umwandelt. Der Schlüssel liegt in seiner Fähigkeit, Mikrowellenenergie zu nutzen, um ein präzises, energiereiches Plasma zu erzeugen, das die kontrollierte Abscheidung von Atomen auf ein Substrat ermöglicht.

Der Motor der Abscheidung: Wie MPCVD-Komponenten zusammenwirken

Um ein MPCVD-System zu verstehen, muss man seine Komponenten nicht als Liste, sondern als eine Abfolge von Funktionen betrachten, die das Kristallwachstum ermöglichen. Jeder Teil spielt eine kritische, nicht verhandelbare Rolle bei der Schaffung und Aufrechterhaltung der perfekten Bedingungen für die Abscheidung.

Der Mikrowellengenerator: Zünden des Prozesses

Der Prozess beginnt mit dem Mikrowellengenerator, typischerweise einem Magnetron. Dies ist die Stromquelle für das gesamte System, vergleichbar mit dem Motor eines Autos.

Er erzeugt hochfrequente Mikrowellen (oft bei 2,45 GHz), die durch einen Hohlleiter in die Reaktionskammer geleitet werden. Diese Energie ist es, die letztendlich das Gas ionisieren und das Plasma erzeugen wird.

Die Plasmakammer: Die Reaktionsarena

Die Plasmakammer ist das Herzstück der Maschine – ein versiegeltes, robustes Gefäß, in dem der gesamte Wachstumsprozess stattfindet. Sie ist so konzipiert, dass sie sowohl hohen Temperaturen als auch Vakuumbedingungen standhält.

In dieser Kammer interagiert die Mikrowellenenergie mit den Prozessgasen. Sie enthält oft Sichtfenster, die eine direkte Beobachtung und Messung des Prozesses ermöglichen, wie z. B. die Verwendung eines optischen Pyrometers zur berührungslosen Überwachung der Substrattemperatur.

Das Gasversorgungssystem: Liefern der Rohmaterialien

Das Gasversorgungssystem ist dafür verantwortlich, die Bausteine in die Kammer einzuspeisen. Für das Diamantwachstum beinhaltet dies typischerweise eine präzise Mischung aus einem Kohlenstoffquellgas (wie Methan) und einem Trägergas (wie Wasserstoff).

Dieses System verwendet Massendurchflussregler, um sicherzustellen, dass das genaue Verhältnis und Volumen der Gase injiziert wird. Die Präzision hier ist von größter Bedeutung, da selbst geringfügige Abweichungen in der Gasmischung die Qualität des Endprodukts dramatisch verändern können.

Der Substrathalter: Die Grundlage für das Wachstum

In der Kammer erfüllt der Substrathalter oder die Bühne zwei kritische Funktionen. Erstens hält er das Substrat – oft einen kleinen „Keimkristall“, auf dem das neue Material wachsen wird – sicher fest.

Zweitens, und noch wichtiger, steuert er die Temperatur des Substrats. Dies ist ein entscheidender Parameter zur Steuerung der Struktur und Qualität des Kristalls. Die Bühne ist oft mit einem Kühlsystem, wie einem gesteuerten Kühler, verbunden, um eine stabile, optimale Temperatur über die Stunden oder Tage des Wachstums aufrechtzuerhalten.

Das Vakuumsystem: Die perfekte Umgebung schaffen

Bevor der Prozess beginnt, entfernt das Vakuumsystem – eine Reihe von Pumpen – praktisch die gesamte Luft und Verunreinigungen aus der Plasmakammer. Dies schafft eine ultrareine Umgebung, um eine Kontamination des wachsenden Kristalls zu verhindern.

Während des Prozesses hält das Vakuumsystem den notwendigen niedrigen Druck in der Kammer aufrecht. Dieser niedrige Druckzustand ist unerlässlich, damit die Mikrowellen das Gas effektiv ionisieren und eine stabile Plasmakugel um das Substrat bilden können.

Die operativen Anforderungen verstehen

Obwohl das Konzept einfach ist, erfordert der Betrieb eines MPCVD-Systems die Bewältigung erheblicher technischer Herausforderungen. Die Qualität des Endprodukts hängt direkt davon ab, wie gut diese Herausforderungen gemeistert werden.

Die Herausforderung der Gleichmäßigkeit

Das von den Mikrowellen erzeugte Plasma ist nicht immer perfekt gleichmäßig in Form oder Temperatur. Dies kann zu ungleichmäßigem Wachstum auf dem Substrat führen, was die Größe und Konsistenz des Endkristalls beeinträchtigt. Fortschrittliche Systeme verwenden Funktionen wie Stub-Tuner, um die Plasmaform für eine bessere Gleichmäßigkeit zu optimieren.

Die Bedeutung der Reinheit

Der Prozess ist extrem empfindlich gegenüber Verunreinigungen. Jedes Leck im Vakuumsystem oder jede Verunreinigung in den Gasleitungen kann unerwünschte Elemente (wie Stickstoff aus der Luft) einführen, die die Kristallbildung stören und Defekte und Verfärbungen verursachen können.

Temperaturkontrolle ist nicht verhandelbar

Die Substrattemperatur muss innerhalb eines sehr engen Bereichs gehalten werden, oft nur wenige Grad. Ist die Temperatur zu hoch oder zu niedrig, kann dies zur Bildung unerwünschter Materialien (wie Graphit statt Diamant) führen oder Spannungen und Defekte in das Kristallgitter einbringen. Deshalb sind präzise Temperaturmessung und -regelung unerlässlich.

Wie jede Komponente das Endprodukt beeinflusst

Ihr Fokus wird bestimmen, welche Komponente am wichtigsten ist. Das Verständnis dieser Beziehung ist entscheidend, um Ihr spezifisches Ziel zu erreichen, sei es Forschung, Entwicklung oder Produktion.

- Wenn Ihr Hauptaugenmerk auf der Kristallqualität liegt: Ihr Erfolg hängt von der Präzision des Gasversorgungssystems für die Reinheit und des Substrathalters für die exakte Temperaturkontrolle ab.

- Wenn Ihr Hauptaugenmerk auf der Wachstumsrate liegt: Ihre Bemühungen sollten sich auf die Optimierung der Leistung des Mikrowellengenerators und der vom Gasversorgungssystem verwalteten Durchflussraten konzentrieren.

- Wenn Ihr Hauptaugenmerk auf der Skalierbarkeit liegt: Sie müssen das Design der Plasmakammer und ihre Fähigkeit, ein großes, stabiles und gleichmäßiges Plasmafeld zu erzeugen, priorisieren.

Ein MPCVD-System zu beherrschen, ist ein Prozess der Beherrschung der präzisen Kontrolle und des Zusammenspiels jeder dieser Kernkomponenten.

Zusammenfassungstabelle:

| Komponente | Schlüsselfunktion |

|---|---|

| Mikrowellengenerator | Erzeugt Mikrowellen zur Ionisierung von Gas und Erzeugung von Plasma |

| Plasmakammer | Beherbergt die Reaktion und hält hohen Temperaturen und Vakuum stand |

| Gasversorgungssystem | Liefert präzise Gasmischungen für die Abscheidung |

| Substrathalter | Hält und steuert die Temperatur des Substrats für das Wachstum |

| Vakuumsystem | Entfernt Luft und hält niedrigen Druck aufrecht, um Kontamination zu verhindern |

Sind Sie bereit, Ihre Fähigkeiten zur Kristallzüchtung zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, die auf verschiedene Laboratorien zugeschnitten sind. Mit unserer außergewöhnlichen F&E und Eigenfertigung bieten wir umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – und gewährleisten eine überragende Leistung in Anwendungen wie der Diamant- und Graphensynthese. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere MPCVD-Expertise Ihren Erfolg vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Welche zukünftigen Trends werden in der Entwicklung von CVD-Rohröfen erwartet? Entdecken Sie intelligentere, vielseitigere Systeme

- Was sind 2D-Heterostrukturen und wie werden sie mithilfe von CVD-Rohröfen hergestellt? Entfesseln Sie die Materialtechnik auf atomarer Ebene

- Was sind die operativen Vorteile der Verwendung eines CVD-Rohrofen?

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr