Im Kern ist die Mikrowellenplasma-chemische Gasphasenabscheidung (MPCVD) ein hochentwickeltes Herstellungsverfahren, das zur Aufbringung ultra-strapazierfähiger, biokompatibler Beschichtungen auf medizinische Geräte verwendet wird. Diese Technologie ermöglicht die Erzeugung von diamantähnlichen Kohlenstofffilmen (DLC), die die Reibung und den Verschleiß von Implantaten drastisch reduzieren, was zu einer längeren Lebensdauer und besseren Patientenergebnissen führt.

Der Hauptbeitrag von MPCVD besteht nicht nur darin, eine Beschichtung zu erzeugen, sondern auch darin, eine präzise Kontrolle über die Eigenschaften dieser Beschichtung zu ermöglichen. Dies erlaubt es Ingenieuren, die Oberfläche eines Geräts für spezifische biologische Wechselwirkungen maßzuschneidern und ein Standardimplantat in eine hochleistungsfähige, integrierte Komponente zu verwandeln.

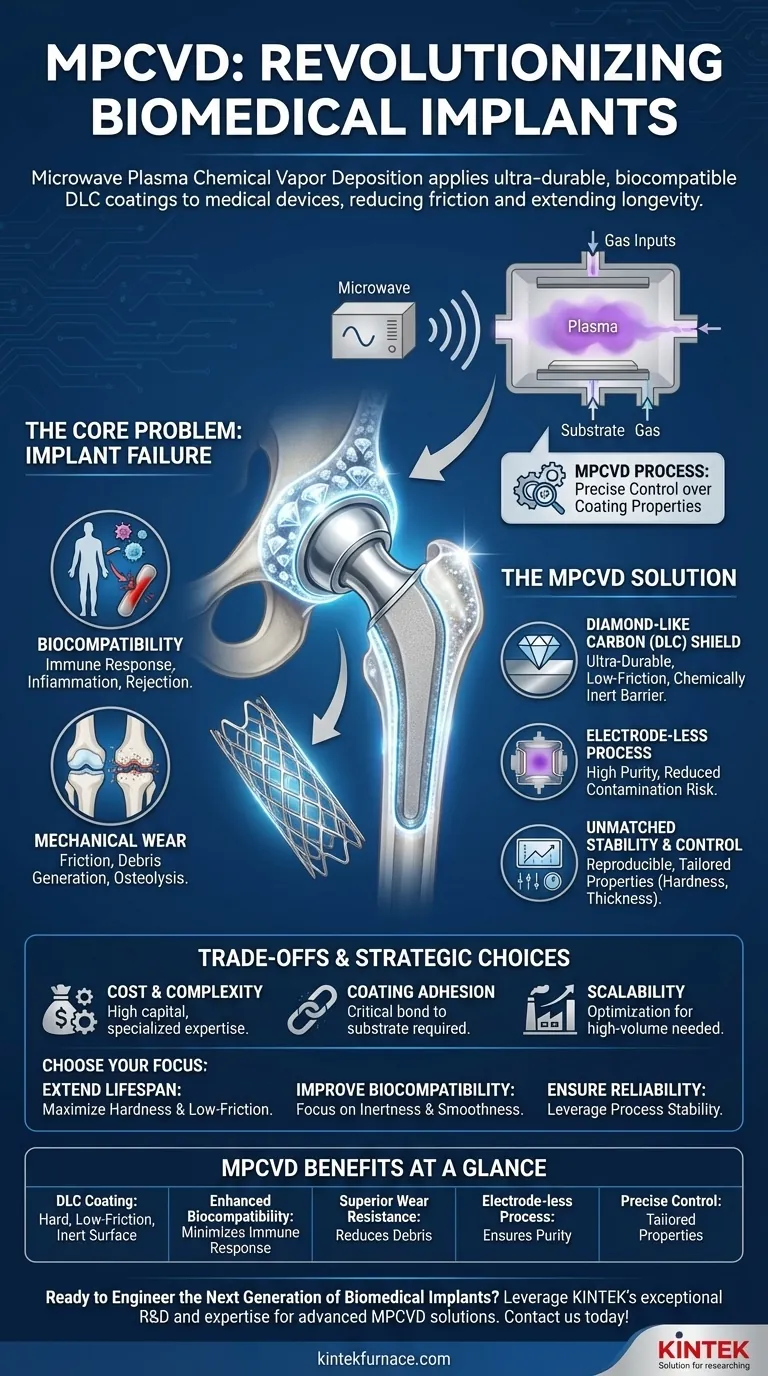

Das Kernproblem, das MPCVD löst: Implantatversagen

Der langfristige Erfolg jedes medizinischen Implantats, vom Hüftgelenkersatz bis zum kardiovaskulären Stent, wird durch zwei grundlegende Herausforderungen bedroht: die Reaktion des Körpers auf einen Fremdkörper und den mechanischen Verschleiß im Laufe der Zeit.

Die Herausforderung der Biokompatibilität

Das Immunsystem des menschlichen Körpers ist darauf ausgelegt, Fremdstoffe anzugreifen. Ein Implantat kann Entzündungen auslösen oder von Bindegewebe eingekapselt werden, was zu Schmerzen, Lockerung des Geräts und letztendlichem Versagen führt. Eine wirklich biokompatible Oberfläche muss für den Körper inert erscheinen.

Das Problem des mechanischen Verschleißes

Artikulierende Gelenke, wie Knie- oder Hüftimplantate, stehen unter ständigem Stress und Reibung. Dieser mechanische Verschleiß erzeugt mikroskopisch kleine Abriebpartikel aus dem Implantatmaterial. Diese Partikel können Entzündungen, Knochenschwund (Osteolyse) und letztendlich die Notwendigkeit einer Wechseloperation verursachen.

Wie MPCVD eine überlegene Lösung schafft

MPCVD begegnet diesen Versagensmodi direkt, indem es eine dünne, robuste Schicht aus diamantähnlichem Kohlenstoff (DLC) auf die Oberfläche des Implantats abscheidet. Dieser Prozess verleiht dem Implantat Eigenschaften, die es sonst nicht hätte.

Erzeugung eines diamantähnlichen Kohlenstoffschildes

DLC ist ein amorphes Material mit einer einzigartigen Kombination aus diamantartiger Härte und graphitartiger Glätte. Diese Beschichtung bildet eine außergewöhnlich glatte und chemisch inerte Barriere zwischen dem Implantat und dem Körper.

Das Ergebnis ist eine Oberfläche, die sowohl hochgradig biokompatibel ist, wodurch die Immunreaktion minimiert wird, als auch extrem verschleißfest, wodurch Reibung und die Erzeugung schädlicher Partikel drastisch reduziert werden.

Der Vorteil eines elektrolosen Prozesses

Ein Hauptmerkmal von MPCVD ist, dass es Mikrowellenenergie und keine elektrischen Elektroden verwendet, um das für die Abscheidung benötigte Plasma zu erzeugen. Dieses elektrodenlose Design ist für biomedizinische Anwendungen von entscheidender Bedeutung.

Es reduziert das Risiko einer Kontamination durch Elektrodenmaterial erheblich und gewährleistet so die Reinheit und Sicherheit der endgültigen Implantatbeschichtung.

Unübertroffene Stabilität und Kontrolle

Die MPCVD-Methode ist bekannt für ihre Stabilität und Reproduzierbarkeit. Sie ermöglicht kontinuierliche Abscheidungsläufe über lange Dauer, ohne dass die Qualität des Films nachlässt.

Diese Prozesskontrolle bedeutet, dass die Eigenschaften der DLC-Beschichtung – wie Härte, Dicke und Glätte – für eine bestimmte Anwendung präzise zugeschnitten werden können. Eine Beschichtung für ein stark beanspruchtes Hüftgelenk kann anders optimiert werden als eine für einen kardiovaskulären Stent.

Abwägungen und Überlegungen verstehen

Obwohl MPCVD eine leistungsstarke, fortschrittliche Fertigungstechnik ist, erfordert ihre erfolgreiche Implementierung die Berücksichtigung spezifischer Anforderungen.

Kosten und Komplexität

MPCVD-Anlagen stellen eine erhebliche Kapitalinvestition dar und erfordern spezielle Fachkenntnisse für Betrieb und Wartung. Die Kosten des Prozesses sind ein Schlüsselfaktor bei der Bewertung für ein bestimmtes Produkt.

Haftung der Beschichtung

Der kritischste Faktor für den Erfolg eines beschichteten Implantats ist die Haftung der Beschichtung auf dem Substrat. Ein DLC-Film ist nutzlos, wenn er sich ablöst. Es ist eine erhebliche Prozessentwicklung erforderlich, um eine dauerhafte Verbindung zwischen der Beschichtung und dem zugrunde liegenden Implantatmaterial (z. B. Titan oder Kobalt-Chrom) zu gewährleisten.

Skalierbarkeit und Durchsatz

Obwohl der Prozess skalierbar ist, erfordert der Übergang von der Laborforschung zur Massenfertigung eine sorgfältige Optimierung. Die Aufrechterhaltung einer gleichbleibenden Qualität über größere Substrate oder für die Massenproduktion hinweg ist eine primäre technische Herausforderung, die angegangen werden muss.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel bestimmt, welchen Vorteil von MPCVD Sie am wichtigsten nutzen möchten.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Implantatlebensdauer liegt: Nutzen Sie MPCVD, um eine harte, reibungsarme DLC-Beschichtung zu erzeugen, die mechanischen Verschleiß und Partikelbildung minimiert.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Biokompatibilität des Patienten liegt: Verwenden Sie die chemisch inerte und ultra-glatte Oberfläche, die durch MPCVD erzeugt wird, um Entzündungen und unerwünschte Gewebereaktionen zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Fertigungszuverlässigkeit liegt: Nutzen Sie die Stabilität und Reproduzierbarkeit des MPCVD-Prozesses, um konsistente, qualitativ hochwertige Beschichtungen zu gewährleisten, die strenge regulatorische Standards erfüllen.

Letztendlich bietet MPCVD die präzise Kontrolle, die erforderlich ist, um die nächste Generation sichererer und haltbarerer biomedizinischer Implantate zu entwickeln.

Zusammenfassungstabelle:

| MPCVD-Beitrag | Hauptvorteil |

|---|---|

| Diamantähnliche Kohlenstoff (DLC)-Beschichtung | Erzeugt eine harte, reibungsarme und chemisch inerte Oberfläche. |

| Verbesserte Biokompatibilität | Minimiert Immunreaktionen und Entzündungen, indem es für den Körper inert erscheint. |

| Überlegene Verschleißfestigkeit | Reduziert mechanischen Verschleiß und die Erzeugung schädlicher Partikel drastisch. |

| Elektrodenloser Prozess | Gewährleistet hochreine Beschichtungen, frei von Kontamination durch Elektrodenmaterial. |

| Präzise Prozesskontrolle | Ermöglicht die Anpassung der Beschichtungseigenschaften (Härte, Dicke) für spezifische Anwendungen. |

Bereit, die nächste Generation biomedizinischer Implantate zu entwickeln?

Nutzen Sie die außergewöhnliche F&E- und Inhouse-Fertigungskompetenz von KINTEK, um fortschrittliche MPCVD-Lösungen in Ihre Medizingeräteentwicklung zu integrieren. Unsere Hochtemperatur-Ofensysteme, einschließlich spezialisierter CVD/PECVD-Konfigurationen, werden durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen Beschichtungsanforderungen für Implantate, Stents und andere kritische Geräte präzise zu erfüllen.

Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie unsere Technologie Ihnen helfen kann, sicherere, haltbarere und leistungsfähigere medizinische Implantate zu entwickeln.

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Hauptmerkmale von CVD-Rohröfen für die 2D-Materialbearbeitung? Präzisionssynthese für überlegene Materialien freischalten

- Was sind die Vorteile von CVD-Rohrofen-Sinteranlagen? Erzielen Sie überlegene Materialkontrolle und Reinheit

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten

- Welche zukünftigen Trends werden in der Entwicklung von CVD-Rohröfen erwartet? Entdecken Sie intelligentere, vielseitigere Systeme