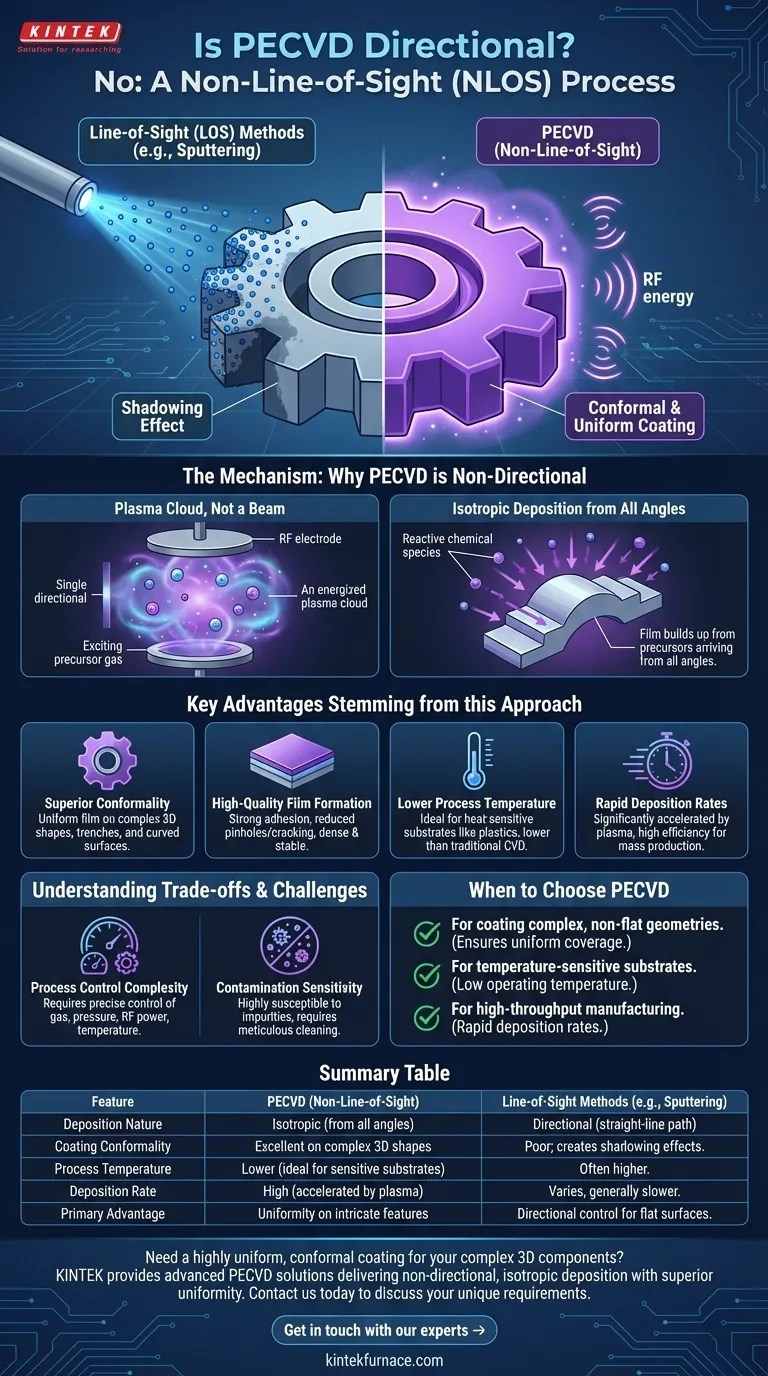

Kurz gesagt: Nein. Die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist von Grund auf ein Nicht-Sichtlinien-Verfahren (NLOS). Im Gegensatz zu Methoden, die einen gerichteten Teilchenstrahl auf ein Ziel abfeuern, erzeugt PECVD eine reaktive Plasmawolke, die das Substrat vollständig umgibt und eine Abscheidung aus mehreren Winkeln gleichmäßig auf allen freiliegenden Oberflächen ermöglicht.

Die entscheidende Erkenntnis ist, dass die nicht-gerichtete Natur von PECVD sein Kernvorteil ist. Diese Eigenschaft ermöglicht die Herstellung hochgleichmäßiger und konformer Beschichtungen auf komplexen, dreidimensionalen Formen – eine Aufgabe, die für Abscheidungsverfahren mit Sichtlinie inhärent schwierig ist.

Der Mechanismus: Warum PECVD nicht gerichtet ist

Die Rolle des Plasmas, nicht eines Strahls

Anstelle einer gerichteten Quelle verwendet PECVD Hochfrequenzenergie (HF), um die Vorläufergase in einen reaktiven Zustand, das sogenannte Plasma, anzuregen.

Dieses Plasma ist eine diffuse, energiereiche Gaswolke, die die gesamte Vakuumkammer ausfüllt und das Substrat umhüllt.

Isotrope Abscheidung aus einer Gaswolke

Die reaktiven chemischen Spezies innerhalb des Plasmas bewegen sich in alle Richtungen und können auf jeder Oberfläche landen, mit der sie in Kontakt kommen.

Diese isotrope (in alle Richtungen gleichmäßige) Natur des Abscheidungsprozesses macht ihn zu einem Nicht-Sichtlinien-Verfahren. Der Film baut sich durch Vorläufer auf, die aus allen Winkeln ankommen, nicht aus einem einzigen, direkten Pfad.

Der Kontrast zu Sichtlinien-Verfahren (LOS)

Verfahren wie der gefilterte kathodische Vakuumlichtbogen (FCVA), Sputtern oder thermische Verdampfung sind Sichtlinien-Verfahren. Sie funktionieren wie eine Sprühdose, bei der das Material in einer geraden Linie von der Quelle zum Substrat wandert.

Dies erzeugt einen „Abschattungseffekt“, bei dem Oberflächen, die nicht direkt auf die Quelle gerichtet sind, wenig oder keine Beschichtung erhalten. Die plasma-basierte Methode von PECVD eliminiert dieses Problem effektiv.

Wesentliche Vorteile, die sich aus diesem Ansatz ergeben

Überlegene Konformität und Gleichmäßigkeit

Der bedeutendste Vorteil der NLOS-Natur von PECVD ist seine Fähigkeit, komplexe Geometrien und 3D-Teile mit einem hochgradig gleichmäßigen und konformen Film zu beschichten.

Die Plasmawolke stellt sicher, dass selbst komplizierte Gräben, Stufen und gekrümmte Oberflächen gleichmäßig beschichtet werden, was eine Schlüsselanforderung in der Halbleiter- und MEMS-Fertigung ist.

Hochwertige Filmbildung

Die resultierenden Filme weisen ausgezeichnete Eigenschaften auf. Sie weisen eine starke Haftung auf dem Substrat auf und zeigen eine geringere Wahrscheinlichkeit für Pinholes oder Rissbildung im Vergleich zu anderen Methoden.

Die plasmaverstärkten Reaktionen erzeugen einen dichten, stabilen Film mit hoher Lösungs- und Korrosionsbeständigkeit.

Niedrigere Prozesstemperatur

Die für die chemischen Reaktionen erforderliche Energie stammt aus dem angeregten Plasma und nicht aus hoher Hitze.

Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen als bei der herkömmlichen chemischen Gasphasenabscheidung (CVD), wodurch PECVD ideal für temperaturempfindliche Substrate wie Kunststoffe oder vorbearbeitete Halbleiterwafer ist.

Hohe Abscheidungsraten

Das Plasma beschleunigt die chemischen Reaktionen erheblich. Dies ermöglicht hohe Abscheidungsraten – in manchen Fällen über 100-mal schneller als bei herkömmlichem CVD – was PECVD für die Massenproduktion sehr effizient macht.

Verständnis der Kompromisse und Herausforderungen

Komplexität der Prozesskontrolle

Die Haupteinschränkung von PECVD ist die Herausforderung, stabile und reproduzierbare Bedingungen aufrechtzuerhalten.

Das Erzielen konsistenter Ergebnisse erfordert eine extrem präzise Steuerung zahlreicher Parameter, einschließlich Gasflussraten, Kammerdruck, HF-Leistung und Substrattemperatur.

Kontaminationsanfälligkeit

Der Prozess ist sehr anfällig für Kontamination. Alle Restgase oder Verunreinigungen in der Kammer können in den Film eingebaut werden, was dessen Qualität und Leistung negativ beeinflusst. Sorgfältige Kammerreinigung und Vakuumintegrität sind entscheidend.

Wann Sie PECVD wählen sollten

Die Wahl des Abscheidungsverfahrens hängt vollständig von den spezifischen Anforderungen Ihres Projekts ab. PECVD ist keine Universallösung, aber es glänzt in bestimmten Szenarien.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht-flacher Geometrien liegt: PECVD ist aufgrund seiner Nicht-Sichtlinien-Natur, die eine gleichmäßige und konforme Abdeckung gewährleistet, eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt: Die niedrige Betriebstemperatur von PECVD bietet einen erheblichen Vorteil gegenüber Hochtemperatur-thermischen CVD-Verfahren.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzfertigung liegt: Die schnellen Abscheidungsraten von PECVD können Produktionszyklen für Materialien wie Siliziumnitrid und Siliziumdioxid beschleunigen, ohne die Filmqualität zu beeinträchtigen.

Zu verstehen, dass die Stärke von PECVD in seiner nicht-gerichteten Natur liegt, ist der Schlüssel, um es effektiv für Ihre technischen Ziele zu nutzen.

Zusammenfassungstabelle:

| Merkmal | PECVD (Nicht-Sichtlinie) | Sichtlinien-Verfahren (z. B. Sputtern) |

|---|---|---|

| Abscheidungsart | Isotrop (aus allen Winkeln) | Gerichtet (geradliniger Pfad) |

| Beschichtungskonformität | Ausgezeichnet bei komplexen 3D-Formen | Schlecht; erzeugt Abschattungseffekte |

| Prozesstemperatur | Niedriger (ideal für empfindliche Substrate) | Oft höher |

| Abscheidungsrate | Hoch (durch Plasma beschleunigt) | Variabel, im Allgemeinen langsamer |

| Hauptvorteil | Gleichmäßigkeit bei komplizierten Merkmalen | Gerichtete Kontrolle für flache Oberflächen |

Benötigen Sie eine hochgleichmäßige, konforme Beschichtung für Ihre komplexen 3D-Komponenten?

KINTEK nutzt herausragende F&E- und interne Fertigungskapazitäten und bietet verschiedenen Laboren fortschrittliche PECVD-Lösungen. Unsere Systeme sind darauf ausgelegt, die nicht-gerichtete, isotrope Abscheidung zu liefern, die für die Beschichtung komplizierter Geometrien, Gräben und temperaturempfindlicher Substrate mit überlegener Gleichmäßigkeit und Haftung unerlässlich ist.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere tiefgreifenden Anpassungsfähigkeiten Ihre einzigartigen experimentellen oder Produktionsanforderungen präzise erfüllen können.

Kontaktieren Sie unsere Experten →

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation