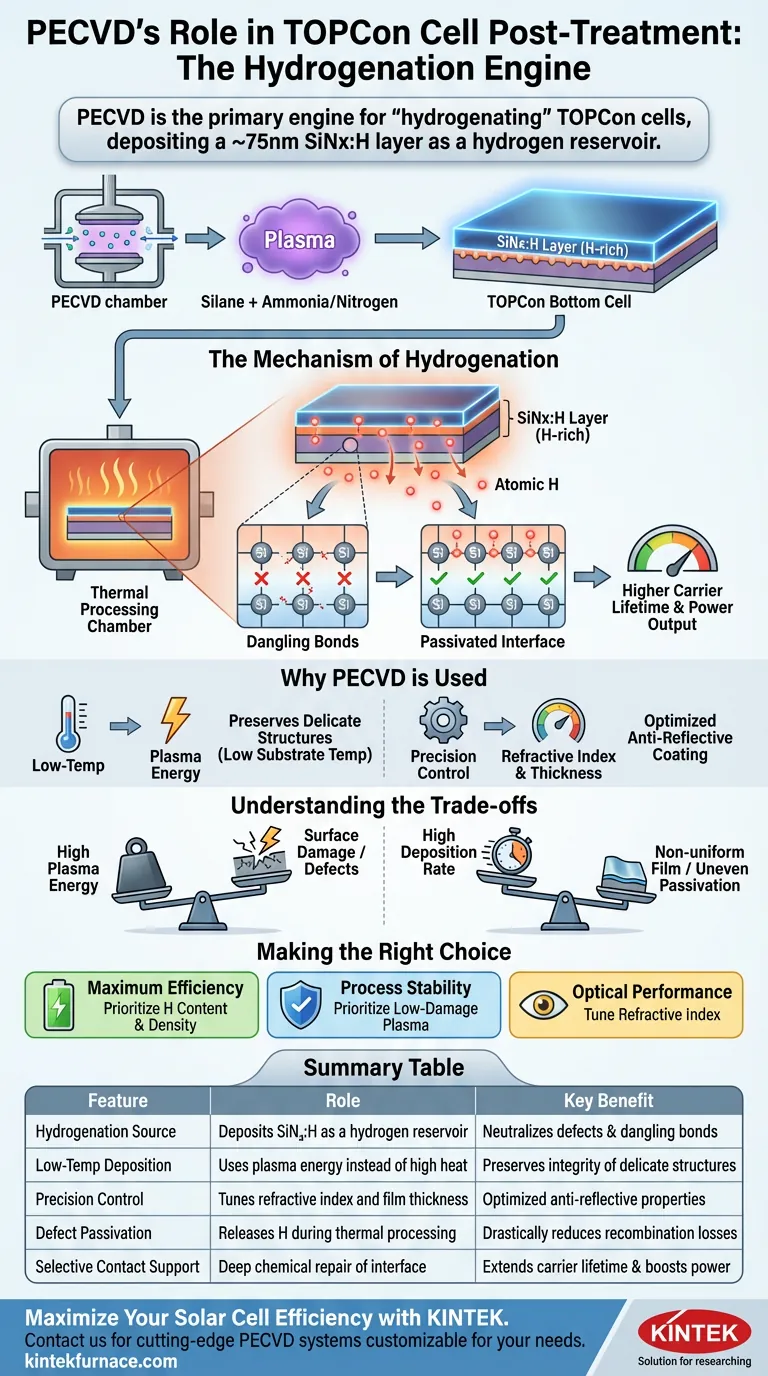

PECVD-Ausrüstung ist der Hauptmotor für die "Hydrierung" von TOPCon-Zellen, ein kritischer Nachbehandlungsschritt, der die Effizienz maximiert. Sie funktioniert, indem sie eine Schicht aus hydriertem Siliziumnitrid (SiNx:H) mit einer Dicke von etwa 75 Nanometern auf die Oberfläche der Bipolarzelle aufbringt.

Die Kernfunktion dieser SiNx:H-Schicht besteht darin, als Wasserstoffreservoir zu dienen. Während nachfolgender thermischer Schritte gibt diese Schicht atomaren Wasserstoff an die darunter liegende Siliziumoberfläche ab, neutralisiert Defekte und verlängert die Ladungsträgerlebensdauer der Zelle erheblich.

Der Mechanismus der Hydrierung

Der Beitrag von PECVD zur Nachbehandlung ist chemischer Natur und nicht strukturell. Sie bereitet die Zelle auf einen Prozess namens Wasserstoffpassivierung vor, der für Hochleistungs-Photovoltaik unerlässlich ist.

Erzeugung der Wasserstoffquelle

Die PECVD-Ausrüstung leitet Reaktantgase, typischerweise Silan und Ammoniak oder Stickstoff, in eine Vakuumkammer.

Durch Ionisierung dieser Gase zu einem Plasma scheidet die Ausrüstung einen dünnen, gleichmäßigen Film aus hydriertem Siliziumnitrid (SiNx:H) ab.

Entscheidend ist, dass diese Schicht so konstruiert ist, dass sie während der Abscheidung eine hohe Konzentration von Wasserstoffatomen in ihrer Struktur einfängt.

Aktivierung durch thermische Behandlung

Der PECVD-Prozess selbst ist die Vorbereitung; die Auszahlung erfolgt während der nachfolgenden thermischen Behandlung (Brennen)sschritte.

Wenn die Zelle erhitzt wird, setzt die SiNx:H-Schicht ihren gespeicherten Wasserstoff frei.

Dieser atomare Wasserstoff diffundiert nach unten in die ladungsselektive Kontaktschicht der TOPCon-Zelle.

Verbesserung der Ladungsträgerlebensdauer

Sobald der Wasserstoff die Siliziumoberfläche erreicht, bindet er sich an "hängende Bindungen" – atomare Defekte, die sonst Elektronen einfangen und die Effizienz verringern würden.

Durch die Befriedigung dieser Bindungen passiviert der Wasserstoff die Oberfläche und reduziert die Rekombinationsverluste drastisch.

Dies führt zu einer höheren Ladungsträgerlebensdauer, was bedeutet, dass die Zelle die elektrische Ladung länger halten kann, was sich direkt in einer höheren Leistung niederschlägt.

Warum PECVD für diesen Schritt verwendet wird

Obwohl das Hauptziel die Hydrierung ist, machen die spezifischen Fähigkeiten von PECVD-Ausrüstungen sie zum idealen Werkzeug für diese empfindliche Anwendung.

Niedertemperaturabscheidung

Die Standard-Abscheidung bei hohen Temperaturen erfordert hohe Hitze, die die empfindlichen Strukturen, die bereits auf der Solarzelle gebildet wurden, beschädigen könnte.

PECVD nutzt Plasmaenergie anstelle von Wärmeenergie, um chemische Reaktionen anzutreiben.

Dies ermöglicht die Abscheidung der schützenden SiNx:H-Beschichtung bei niedrigeren Substrattemperaturen, wodurch die Integrität der darunter liegenden Schichten erhalten bleibt.

Präzise Filmkontrolle

PECVD-Ausrüstung bietet eine außergewöhnliche Kontrolle über die Stöchiometrie (chemische Balance) des abgeschiedenen Films.

Hersteller können den Brechungsindex und die Dicke der Schicht präzise einstellen.

Dies stellt sicher, dass der Film nicht nur Wasserstoff liefert, sondern auch als effektive Antireflexionsbeschichtung dient und so die Lichtabsorption weiter erhöht.

Verständnis der Kompromisse

Obwohl PECVD Standard ist, bringt es spezifische Herausforderungen mit sich, die bewältigt werden müssen, um die Zellqualität zu gewährleisten.

Risiken von Plasmaschäden

Die gleichen hochenergetischen Ionen, die eine Abscheidung bei niedrigen Temperaturen ermöglichen, können die Zelloberfläche physisch bombardieren.

Wenn die Plasmaenergie zu hoch ist, kann dies zu Oberflächenschäden oder Gitterdefekten führen, wodurch effektiv neue Probleme entstehen, während versucht wird, alte zu lösen.

Gleichmäßigkeit vs. Durchsatz

Hohe Abscheidungsraten sind für die Fertigungsgeschwindigkeit wünschenswert, können aber die Gleichmäßigkeit des Wasserstoffgehalts beeinträchtigen.

Ein ungleichmäßiger Film führt zu einer ungleichmäßigen Passivierung, was zu Zellen mit variabler Effizienz über ihre gesamte Oberfläche führt.

Die richtige Wahl für Ihr Ziel treffen

Die Wirksamkeit Ihrer Nachbehandlungsstrategie hängt davon ab, wie Sie die PECVD-Parameter einstellen.

- Wenn Ihr Hauptaugenmerk auf maximaler Effizienz liegt: Priorisieren Sie den Wasserstoffgehalt und die Dichte des SiNx:H-Films, um eine tiefe, gründliche Passivierung von Grenzflächenfehlern zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Priorisieren Sie schonende Plasma-Rezepte, um den Ionenbeschuss zu minimieren und sicherzustellen, dass die darunter liegenden Passivierungsschichten intakt bleiben.

- Wenn Ihr Hauptaugenmerk auf optischer Leistung liegt: Stellen Sie den Brechungsindex der SiNx:H-Schicht ein, um die Lichtfalle zu optimieren und gleichzeitig ausreichende Wasserstoffmengen beizubehalten.

Letztendlich verwandelt die PECVD-Ausrüstung einen einfachen Siliziumwafer in ein Hochleistungsgerät, indem sie einen einfachen Beschichtungsschritt in einen tiefgreifenden chemischen Reparaturmechanismus verwandelt.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der TOPCon-Nachbehandlung | Hauptvorteil |

|---|---|---|

| Wasserstoffquelle | Abscheidung einer SiNx:H-Schicht als Wasserstoffreservoir | Neutralisiert atomare Defekte & hängende Bindungen |

| Niedertemperaturabscheidung | Verwendet Plasmaenergie anstelle von hoher Hitze | Bewahrt die Integrität empfindlicher Zellstrukturen |

| Präzise Kontrolle | Stellt Brechungsindex und Filmdicke ein | Optimiert Antireflexionseigenschaften und Lichtabsorption |

| Defektpassivierung | Gibt Wasserstoff während der thermischen Behandlung frei | Reduziert Rekombinationsverluste drastisch |

| Unterstützung selektiver Kontakte | Tiefgreifende chemische Reparatur der Siliziumoberfläche | Verlängert die Ladungsträgerlebensdauer und steigert die Leistung |

Maximieren Sie die Effizienz Ihrer Solarzellen mit KINTEK

Möchten Sie Ihre TOPCon-Zellenproduktion mit präziser Hydrierung optimieren? Mit fundierter F&E und Fertigung bietet KINTEK hochmoderne PECVD-Systeme und Labor-Hochtemperaturöfen – einschließlich Muffel-, Rohr-, Rotations- und Vakuum-CVD-Systemen – alle anpassbar für Ihre einzigartigen Solar- und Halbleiteranforderungen. Unsere fortschrittliche Technologie gewährleistet schonende Plasma-Rezepte und eine überlegene Filmgleichmäßigkeit, um Ihnen zu helfen, marktführende Ladungsträgerlebensdauern zu erzielen.

Bereit, die Leistung Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Rasmus Nielsen, Peter C. K. Vesborg. Monolithic Selenium/Silicon Tandem Solar Cells. DOI: 10.1103/prxenergy.3.013013

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die Qualitätsmerkmale von Filmen, die mittels PECVD hergestellt werden? Entdecken Sie Hochleistungsfilme für Ihr Labor

- Wie beeinflusst die Plasmaleistung den PECVD-Prozess? Optimierung von Abscheiderate und Schichtqualität

- Was ist die Hauptrolle von PECVD bei der Herstellung von a-SiC:H-Filmen? Niedertemperaturpräzision für fortschrittliche Dünnschichten

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie handhabt das PECVD-System Passivierungsschichten in PERC-Solarzellen? Effizienzsteigerung durch präzise Abscheidung

- Was sind die primären Anwendungen von PECVD in der Halbleiterfertigung? Ermöglichung der Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum PECVD verwenden? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedriger Temperatur

- Wie lauten die Kühlspezifikationen für den PECVD-Wasserkühler? Gewährleistung stabiler Leistung und Langlebigkeit