Im Kern zeichnen sich Filme, die durch Plasma-Enhanced Chemical Vapor Deposition (PECVD) hergestellt werden, durch ihre hohe Qualität, Gleichmäßigkeit und robuste Leistung in einer Vielzahl von Anwendungen aus. Der plasmagesteuerte Prozess ermöglicht das Wachstum von Filmen mit ausgezeichneter Haftung, Rissbeständigkeit und präzise kontrollierten optischen und elektrischen Eigenschaften, und das alles bei deutlich niedrigeren Temperaturen als herkömmliche CVD-Verfahren.

Der entscheidende Vorteil von PECVD ist die Fähigkeit, vielseitige, qualitativ hochwertige Filme auf temperaturempfindlichen Materialien herzustellen. Dieser Niedertemperaturvorteil bringt jedoch einen kritischen Kompromiss mit sich: Die Filme enthalten oft einen höheren Wasserstoffgehalt und sind anfälliger für Pinholes als bei höheren Temperaturen gewachsene Filme.

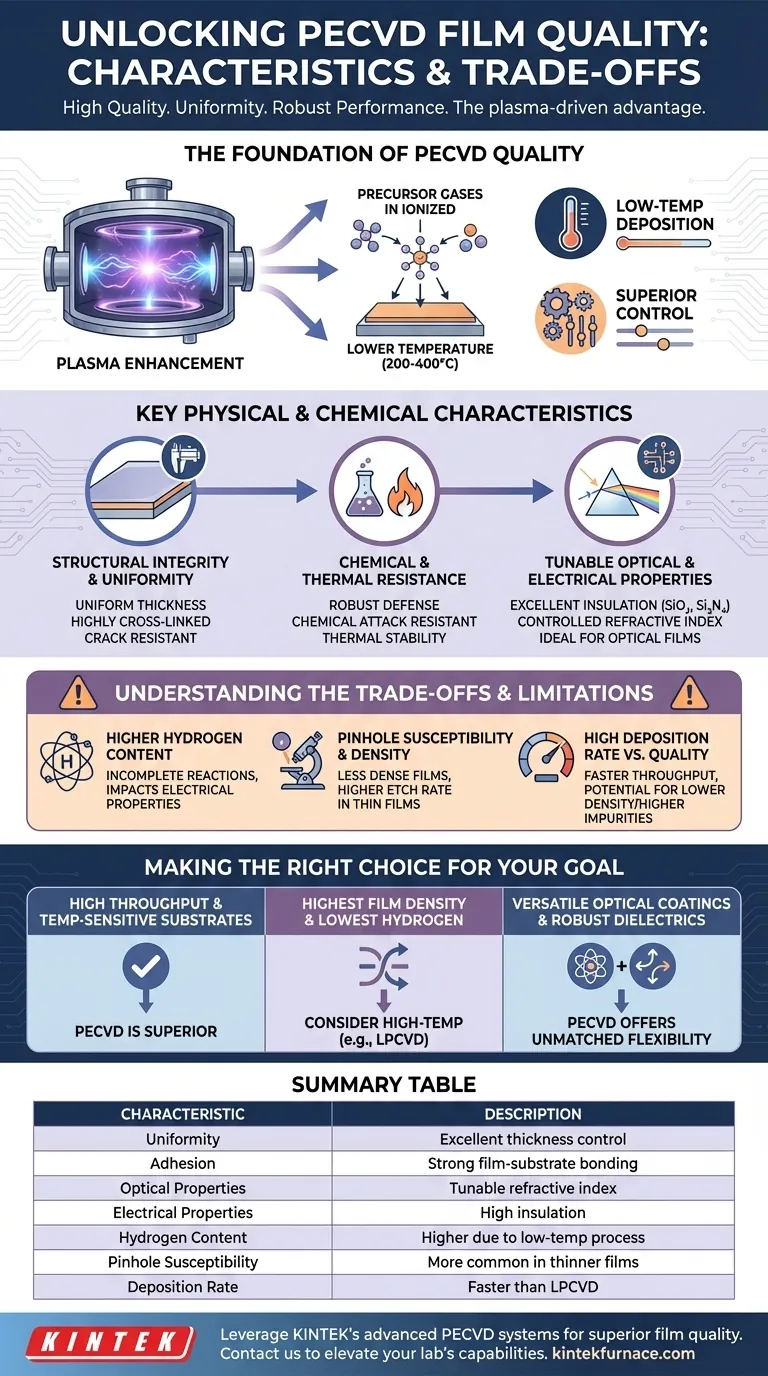

Die Grundlage der PECVD-Filmqualität

Die einzigartigen Eigenschaften von PECVD-Filmen ergeben sich direkt aus der Verwendung von Plasma zur Anregung von Vorläufergasen. Dieser grundlegende Unterschied zu thermisch gesteuerten Prozessen wie der Niederdruck-CVD (LPCVD) bestimmt die endgültigen Eigenschaften des Films.

Die Rolle der Plasmaanreicherung

In einem PECVD-System erzeugt ein elektrisches Feld ein Plasma, einen energiereichen Zustand ionisierten Gases. Dieses Plasma spaltet die Moleküle des Vorläufergases effektiv in hochreaktive Spezies auf.

Diese erhöhte Reaktivität ermöglicht die Abscheidung bei viel niedrigeren Substrattemperaturen (z. B. 200–400 °C) im Vergleich zu den hohen Temperaturen (600–800 °C+), die für traditionelle CVD erforderlich sind.

Überlegene Kontrolle über die Film-Eigenschaften

Der Plasmaprozess bietet dem Bediener eine außergewöhnliche Kontrolle über den endgültigen Film. Durch die präzise Einstellung von Parametern wie Gasflussraten, Plasmaleistung, Druck und Temperatur können die endgültigen Eigenschaften des Films direkt beeinflusst werden.

Dies ermöglicht eine Feinabstimmung von Eigenschaften wie innerem Spannungszustand, Brechungsindex und Härte, um spezifische Anforderungskonstruktionen zu erfüllen.

Ausgezeichnete Konformität und Abdeckung

PECVD bietet eine gute dreidimensionale Abdeckung über komplexen Oberflächen-Topographien. Dies macht es effektiver als linienförmige Abscheidungstechniken wie die Physical Vapor Deposition (PVD) zum Beschichten komplizierter Strukturen, die in der modernen Mikroelektronik vorkommen.

Wichtige physikalische und chemische Eigenschaften

PECVD-Filme werden wegen eines konsistenten Satzes wünschenswerter physikalischer, chemischer und funktioneller Eigenschaften geschätzt.

Strukturelle Integrität und Gleichmäßigkeit

Filme, die mittels PECVD abgeschieden werden, sind bekannt für ihre gleichmäßige Dicke über das gesamte Substrat. Sie sind außerdem hochgradig vernetzt, was zu ihrer strukturellen Integrität und starken Rissbeständigkeit beiträgt.

Chemische und thermische Beständigkeit

Die dichte, vernetzte Beschaffenheit dieser Filme macht sie äußerst robust. Sie weisen eine hervorragende Beständigkeit gegen chemische Angriffe auf und halten erheblichen thermischen Schwankungen stand, ohne sich zu zersetzen, was sie für Schutzbeschichtungen geeignet macht.

Abstimmbare optische und elektrische Eigenschaften

PECVD ist eine dominierende Technologie zur Herstellung von optischen und dielektrischen Schichten. Materialien wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄) können mit ausgezeichneter elektrischer Isolierung abgeschieden werden.

Darüber hinaus macht die Fähigkeit, den Brechungsindex zu steuern, PECVD ideal für die Herstellung von Antireflexionsbeschichtungen und anderen optischen Filmen.

Verständnis der Kompromisse und Einschränkungen

Kein Abscheidungsprozess ist perfekt. Die Niedertemperaturnatur von PECVD, obwohl ein Hauptvorteil, bringt auch spezifische Kompromisse mit sich, die wichtig zu verstehen sind.

Das Problem des Wasserstoffgehalts

Da die Vorläufergase (z. B. Silan, SiH₄) durch Plasmaenergie anstatt durch extreme Hitze aufgespalten werden, sind die chemischen Reaktionen nicht immer vollständig. Dies führt oft dazu, dass Wasserstoffatome aus den Vorläufern in den abgeschiedenen Film eingebaut werden.

Dieser erhöhte Wasserstoffgehalt kann die elektrischen Eigenschaften und die Langzeitstabilität des Films beeinträchtigen, ein Faktor, der bei empfindlichen elektronischen Anwendungen berücksichtigt werden muss.

Pinholes und Filmdichte

Filme, die bei niedrigeren Temperaturen abgeschieden werden, neigen dazu, weniger dicht zu sein als ihre Hochtemperatur-Pendants. Dies kann zu einer höheren Anfälligkeit für Pinholes führen, mikroskopisch kleinen Defekten, die die Barriereeigenschaften eines Films beeinträchtigen können.

Dieser Effekt ist besonders bei dünneren Filmen (unter ca. 4000 Å) bemerkbar und kann zu einer höheren Ätzrate im Vergleich zu dichteren Filmen aus Prozessen wie LPCVD führen.

Hohe Abscheiderate vs. Filmqualität

PECVD bietet signifikant höhere Abscheideraten als viele andere Methoden, was ein großer Vorteil für den Produktionsdurchsatz ist. Beispielsweise kann PECVD-Siliziumnitrid um Größenordnungen schneller abgeschieden werden als mit LPCVD.

Diese Geschwindigkeit kann jedoch manchmal zu Lasten der absolut höchsten Filmdichte und des niedrigsten Verunreinigungsgrades gehen, die mit langsameren Hochtemperaturprozessen möglich sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode erfordert die Abwägung der Anforderungen Ihres Substrats, Ihrer Leistungsziele und Ihrer Fertigungsziele.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und der Verarbeitung auf temperaturempfindlichen Substraten liegt (wie Polymere oder vorverarbeitete Wafer): PECVD ist aufgrund seines geringen thermischen Budgets und seiner hohen Abscheideraten die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der absolut höchsten Filmdichte und des niedrigsten Wasserstoffgehalts für eine kritische elektronische Schicht liegt: Ein Hochtemperaturprozess wie LPCVD kann besser geeignet sein, vorausgesetzt, Ihr Substrat hält der Hitze stand.

- Wenn Ihr Hauptaugenmerk auf der Herstellung vielseitiger optischer Beschichtungen oder robuster dielektrischer Schichten liegt: PECVD bietet eine unübertroffene Kombination aus Eigenschaftskontrolle, Effizienz und Materialflexibilität.

Indem Sie dieses Gleichgewicht zwischen Niedertemperaturflexibilität und Filmzusammensetzung verstehen, können Sie PECVD effektiv nutzen, um eine breite Palette fortschrittlicher Material- und Geräteziele zu erreichen.

Zusammenfassungstabelle:

| Eigenschaft | Beschreibung |

|---|---|

| Gleichmäßigkeit | Ausgezeichnete Dickenkontrolle über Substrate hinweg |

| Haftung | Starke Film-Substrat-Bindung |

| Optische Eigenschaften | Abstimmbarer Brechungsindex für Beschichtungen |

| Elektrische Eigenschaften | Hohe Isolierung für dielektrische Schichten |

| Wasserstoffgehalt | Höher aufgrund des Niedertemperaturprozesses |

| Pinholes-Anfälligkeit | Häufiger bei dünneren Filmen |

| Abscheiderate | Schneller als LPCVD, was den Durchsatz unterstützt |

Nutzen Sie KINTEKs außergewöhnliche F&E- und In-House-Fertigungskompetenz, um die Fähigkeiten Ihres Labors mit fortschrittlichen PECVD-Systemen zu erweitern. Unsere Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, sind auf vielfältige Laboratorien zugeschnitten und bieten tiefe Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen. Erzielen Sie überlegene Filmqualität mit präziser Kontrolle – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung