Chemische Gasphasenabscheidungs (CVD)-Systeme erleichtern die In-situ-Graphensynthese, indem sie eine präzise kontrollierte Hochtemperaturumgebung aufrechterhalten, in der kohlenstoffreiche Gase zersetzt und direkt auf einem Metallsubstrat neu angeordnet werden. Speziell für flexible Elektronik arbeitet das System bei Temperaturen um 1100 °C, um Kohlenstoffatome aus Methan in einem Metallkatalysator wie Palladium zu lösen, wodurch diese als konforme, hochwertige Graphenschicht (FLG) ausfallen. Dieser direkte Wachstumsmechanismus gewährleistet eine robuste physikalische Bindung zwischen dem Graphen und dem komplexen Metallgitter, was für die Aufrechterhaltung der Leistung während mechanischer Biegung entscheidend ist.

Der Hauptvorteil der Verwendung eines CVD-Systems liegt in seiner Fähigkeit, die Grenzfläche zwischen Metall und Graphen zu gestalten. Indem Graphen direkt auf dem Katalysator wächst und nicht übertragen wird, schafft das System eine hochfeste, haftstarke Bindung, die eine Delamination bei flexiblen Anwendungen verhindert.

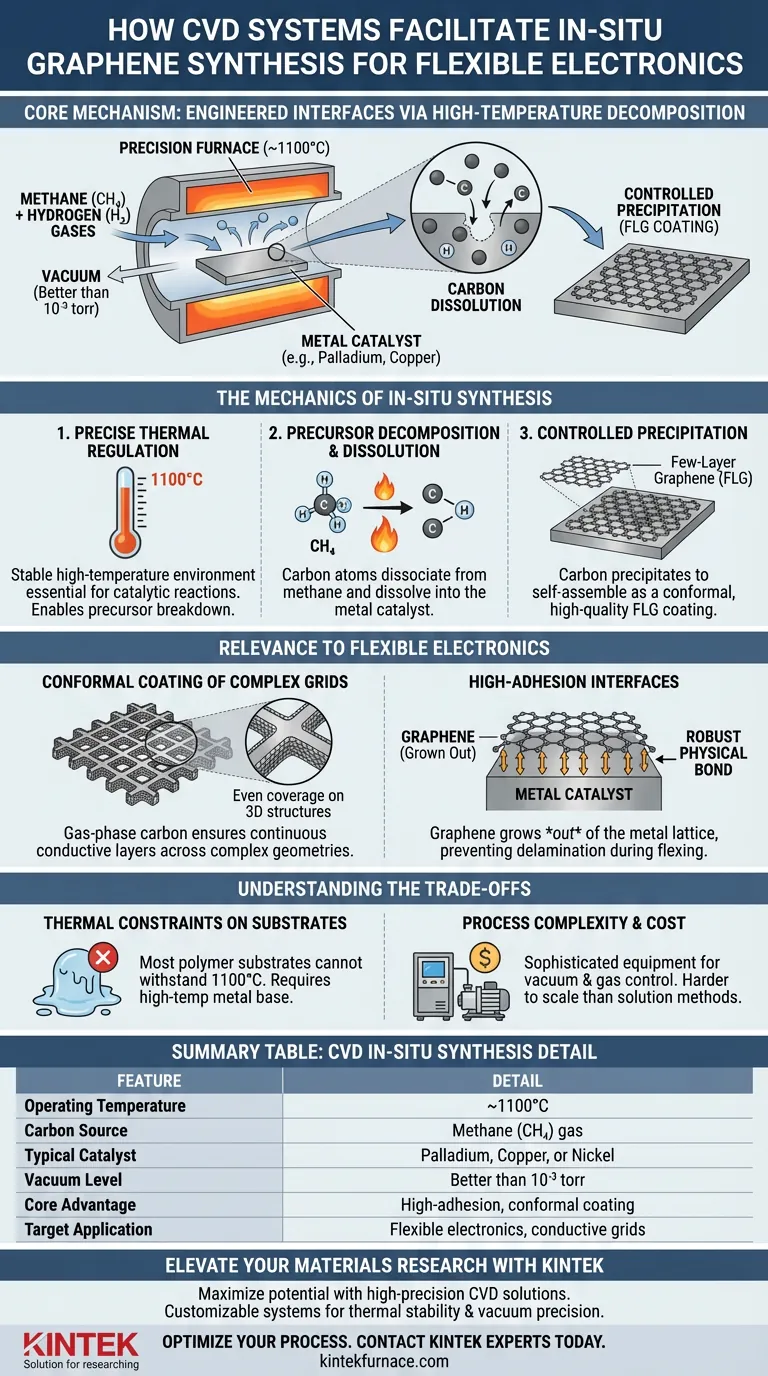

Die Mechanik der In-situ-Synthese

Präzise thermische Regelung

Das CVD-System fungiert als Hochpräzisions-Ofen und hält eine stabile thermodynamische Umgebung aufrecht, die für katalytische Reaktionen unerlässlich ist. Für die beschriebene Synthese hält das System die Prozesstemperatur bei etwa 1100 °C.

Diese erhöhte Temperatur ist entscheidend, da sie es dem Metallkatalysator (wie Palladium oder Kupfer) ermöglicht, den Abbau von Vorläufergasen zu erleichtern. Ohne diese thermische Energie können sich die Kohlenstoffatome nicht richtig dissoziieren oder in das kristalline Gitter umordnen, das für hochwertiges Graphen erforderlich ist.

Zersetzung und Auflösung von Vorläufern

Das System leitet eine Kohlenstoffquelle, typischerweise Methangas, zusammen mit Trägergasen wie Wasserstoff in die Reaktionskammer ein. Unter den hohen Hitze- und Vakuum-Bedingungen (oft besser als 10⁻³ Torr) zersetzt sich das Methan und setzt Kohlenstoffatome frei.

Anstatt sich einfach auf der Oberfläche anzuhäufen, lösen sich diese Kohlenstoffatome im Metallkatalysator auf. Das CVD-System kontrolliert diesen Sättigungspunkt sorgfältig; sobald das Metall gesättigt oder chemisch ausgelöst ist, scheidet sich der Kohlenstoff wieder an der Oberfläche ab.

Kontrollierte Abscheidung

Während der Kohlenstoff ausfällt, ordnet er sich selbst zu Graphenschichten zusammen. Das CVD-System reguliert dieses Wachstum durch Gasflussverhältnisse und Abkühlraten, um wenige Graphenschichten (FLG) zu erzeugen.

Dieser Abscheidungsprozess ist "in-situ", was bedeutet, dass das Graphen direkt auf der endgültigen Struktur gebildet wird. Dies stellt sicher, dass das Material das Substrat konform bedeckt und die darunter liegende Textur des Metallgitters nachbildet.

Relevanz für flexible Elektronik

Konforme Beschichtung komplexer Gitter

Flexible Elektronik beruht oft auf komplizierten Metallgittern, um die Leitfähigkeit beim Biegen aufrechtzuerhalten. Ein CVD-System ermöglicht es dem Graphen, diese komplexen Geometrien gleichmäßig zu beschichten.

Da die Synthese gasphasenbasiert ist, können die Kohlenstoffatome in dreidimensionale Strukturen eindringen und diese beschichten, die physikalische Abscheideverfahren möglicherweise übersehen. Dies führt zu einer kontinuierlichen leitfähigen Schicht über das gesamte Gerät.

Haftstarke Grenzflächen

Die Haltbarkeit eines flexiblen Geräts hängt von der Festigkeit der Bindung zwischen dem Leiter (Metall) und dem aktiven Material (Graphen) ab. Der In-situ-CVD-Prozess schafft eine hochfeste Grenzfläche.

Da das Graphen während der Abscheidung aus dem Metallgitter herauswächst, ist die Haftung deutlich stärker, als wenn eine vorgefertigte Graphenschicht einfach auf das Metall gepresst würde. Dies verhindert, dass sich das Graphen ablöst, wenn das Gerät gebogen oder verdreht wird.

Abwägungen verstehen

Thermische Einschränkungen bei Substraten

Die Haupteinschränkung dieses spezifischen CVD-Prozesses ist die Betriebstemperatur von 1100 °C. Die meisten flexiblen Polymersubstrate (wie Kunststoff oder Gummi) halten dieser Hitze nicht stand und würden sofort schmelzen.

Daher muss das Graphen zuerst auf einem Metallkatalysator synthetisiert werden. Dies schränkt die Arten von Substraten ein, die Sie zunächst verwenden können, und erfordert entweder einen späteren Transferprozess oder die Verwendung von hochtemperaturbeständigen Metallfolien als Basis für die flexible Elektronik.

Prozesskomplexität und Kosten

Das Erreichen der erforderlichen Vakuumgrade und präzisen Gasverhältnisse erfordert hochentwickelte, teure Geräte. Das System muss die kontinuierliche Entfernung flüchtiger Nebenprodukte verwalten, um Kontaminationen zu verhindern.

Abweichungen im Gasfluss oder in der Temperatur können zu Defekten im Graphengitter führen. Dies macht den Prozess im Vergleich zu kostengünstigeren, lösungsmittelbasierten Methoden schwieriger für die Massenproduktion.

Die richtige Wahl für Ihr Ziel treffen

Um die CVD-Synthese effektiv für Ihr spezifisches Projekt zu nutzen, beachten Sie diese strategischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Priorisieren Sie das In-situ-Wachstum auf Palladium oder Kupfer, um eine haftstarke Grenzfläche zu gewährleisten, die wiederholtem Biegen ohne Delamination standhält.

- Wenn Ihr Hauptaugenmerk auf Materialqualität liegt: Stellen Sie sicher, dass Ihr System ein strenges Vakuum (besser als 10⁻³ Torr) und präzise Wasserstoff-zu-Methan-Verhältnisse aufrechterhält, um hohe Kristallinität und Kontinuität zu gewährleisten.

Letztendlich ist das CVD-System nicht nur ein Beschichtungswerkzeug, sondern eine Plattform für das Grenzflächen-Engineering, die die strukturelle Integrität Ihrer flexiblen elektronischen Geräte definiert.

Zusammenfassungstabelle:

| Merkmal | Detail der CVD-In-situ-Synthese |

|---|---|

| Betriebstemperatur | Ungefähr 1100 °C |

| Kohlenstoffquelle | Methan (CH4)-Gas |

| Typischer Katalysator | Palladium, Kupfer oder Nickel |

| Vakuumgrad | Besser als 10⁻³ Torr |

| Kernvorteil | Haftstarke, konforme Beschichtung auf komplexen Geometrien |

| Zielanwendung | Flexible Elektronik und langlebige leitfähige Gitter |

Erweitern Sie Ihre Materialforschung mit KINTEK

Maximieren Sie das Potenzial Ihrer flexiblen Elektronik mit hochpräzisen CVD-Lösungen. Mit der Unterstützung von F&E und Fertigungsexperten bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen In-situ-Syntheseanforderungen anpassbar sind. Unsere Systeme bieten die thermische Stabilität und Vakuumpräzision, die erforderlich sind, um überlegene Grenzflächen für wachstumsstarke Anwendungen zu entwickeln.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Referenzen

- Kaihao Zhang, Sameh Tawfick. Ultrathin damage-tolerant flexible metal interconnects reinforced by in-situ graphene synthesis. DOI: 10.1038/s41528-024-00300-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Funktion eines hochreinen Quarzrohrs in CVD? Optimierung der Synthese von zweischichtigem Graphen

- Welche Nachteile hat die traditionelle CVD für 2D-Materialien? Hohe Temperaturen und Transferprobleme überwinden

- Warum sind hochreiner Wasserstoff und Argon für die hBN-Dünnschicht-LPCVD notwendig? Hauptgasrollen für überlegenes Wachstum

- Was ist der Unterschied zwischen CVD- und PVD-Abscheidung? Wählen Sie die richtige Beschichtungstechnologie

- Was sind die Vorteile der Verwendung eines hochreinen Quarzrohrs für das MoS2-Wachstum? Gewährleistung überlegener Halbleiterreinheit durch CVD

- Was sind die Eigenschaften des Beschichtungsfilms, der durch CVD erzeugt wird? Erzielen Sie überlegene Dünnschichten für Ihre Anwendungen

- Wie trägt ein Chemical Vapor Deposition (CVD)-System zur Synthese von Hochleistungs-CNTs bei?

- Was ist die Bedeutung von CVD in der Halbleiterindustrie? Entriegeln Sie die Präzisions-Dünnschichtabscheidung