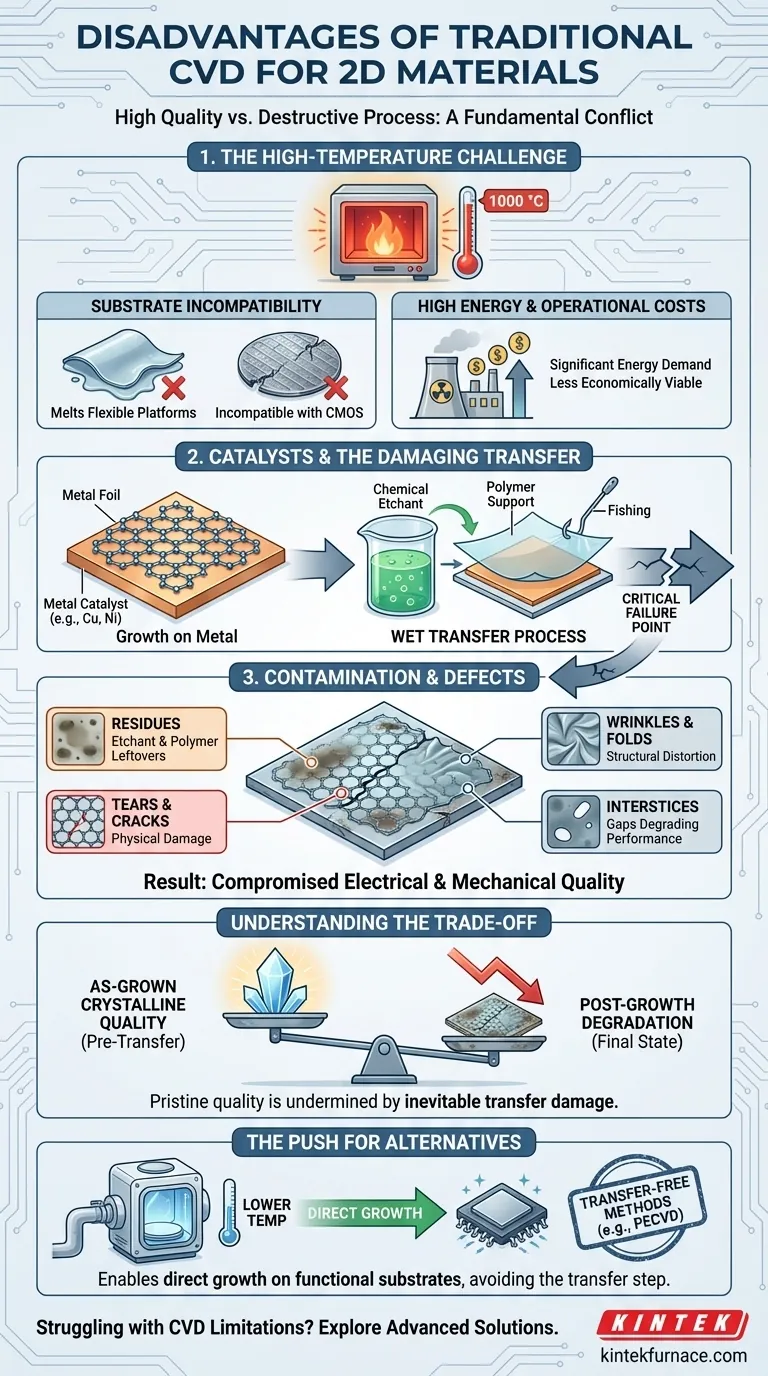

Obwohl eine grundlegende Technik, birgt die traditionelle chemische Gasphasenabscheidung (CVD) erhebliche Hindernisse für den praktischen Einsatz von 2D-Materialien. Ihre Hauptnachteile sind die extrem hohen Betriebstemperaturen, die Abhängigkeit von Metallkatalysatoren und der zerstörerische Transferprozess nach dem Wachstum, der zum Bewegen des Materials erforderlich ist. Diese Probleme führen zu Verunreinigungen und Defekten, die die Qualität des Endmaterials beeinträchtigen und dessen Anwendung in der modernen Elektronik einschränken.

Das Kernproblem der traditionellen CVD ist nicht nur eine Frage der Unannehmlichkeit, sondern ein grundlegender Konflikt. Sie verwendet einen rauen Hochtemperaturprozess, um hochwertige 2D-Materialien zu erzeugen, nur um dann einen nachfolgenden Transferschritt zu erfordern, der sie unweigerlich kontaminiert und beschädigt und so die angestrebte Qualität untergräbt.

Die Herausforderung des Hochtemperaturwachstums

Die für die traditionelle CVD erforderlichen Bedingungen sind oft ihre größte Schwäche. Der Prozess läuft typischerweise bei Temperaturen um 1000 °C ab, was eine Kaskade von Einschränkungen nach sich zieht.

Thermische Belastung und Substratinkompatibilität

Solche extreme Hitze ist mit den meisten Substraten, die bei der Geräteherstellung verwendet werden, inkompatibel. Sie verhindert das direkte Wachstum von 2D-Materialien auf Silizium-CMOS-Wafern, flexiblen Polymeren oder anderen temperaturempfindlichen Plattformen.

Diese Inkompatibilität erzwingt einen mehrstufigen Herstellungsprozess, der Komplexität und Kosten erhöht und eine nahtlose Integration in bestehende Halbleitertechnologien verhindert.

Energie- und Betriebskosten

Das Aufrechterhalten von Temperaturen von 1000 °C erfordert eine erhebliche Menge an Energie. Für die Großproduktion schlagen sich diese Energieanforderungen direkt in höheren Betriebskosten nieder, wodurch der Prozess im Vergleich zu Alternativen mit niedrigeren Temperaturen weniger wirtschaftlich wird.

Das Problem mit Katalysatoren und Transfer

Jenseits der Temperatur führen die Mechanismen der traditionellen CVD zu unvermeidlichen Fehlerquellen. Der Prozess basiert auf einem Katalysator, was einen schädigenden Transferschritt erforderlich macht.

Abhängigkeit von Metallkatalysatoren

Die traditionelle CVD verwendet typischerweise eine Metallfolie, wie Kupfer oder Nickel, als katalytisches Substrat. Das 2D-Material – zum Beispiel Graphen – wächst auf der Oberfläche dieses Metalls.

Obwohl dies für das Wachstum effektiv ist, bedeutet es, dass sich das Material nicht auf seinem endgültigen Zielsubstrat befindet. Es muss verschoben werden.

Der unvermeidliche, schädigende Transferschritt

Dies ist der kritischste Fehlerpunkt. Um den 2D-Film zu bewegen, wird der darunterliegende Metallkatalysator typischerweise mit chemischen Ätzmitteln aufgelöst. Eine Polymerstützschicht (wie PMMA) wird verwendet, um den empfindlichen Film während dieses Prozesses zu handhaben.

Der Film wird dann aus der Lösung „gefischt“ und auf das endgültige Substrat gelegt, wonach die Polymerstützschicht aufgelöst wird.

Quellen von Verunreinigungen und Defekten

Dieser nasse Transferprozess ist notorisch „schmutzig“ und zerstörerisch. Er ist eine Hauptquelle für Verunreinigungen durch Ätzmittel- und Polymerreste, die fast unmöglich vollständig zu entfernen sind.

Darüber hinaus führt die physikalische Handhabung zu Defekten wie Rissen, Falten und Knicken. Die durch diesen Prozess hinterlassenen Lücken und Hohlräume, bekannt als Zwischenräume, verschlechtern die elektrische und mechanische Leistung des Materials erheblich. Der endgültige Film ist oft ein Flickenteppich aus hochwertigen Domänen und beschädigten, kontaminierten Bereichen.

Die Kompromisse verstehen

Trotz dieser schwerwiegenden Nachteile ist die traditionelle CVD nicht ohne Vorzüge. Das Verständnis ihres Kernkompromisses ist der Schlüssel zu einer fundierten Entscheidung.

Der Vorteil: Kristalline Qualität wie gewachsen

Der Hauptgrund für die Verwendung der traditionellen thermischen CVD ist ihre Fähigkeit, großflächige Filme mit hoher Kristallinität vor dem Transferschritt zu produzieren. Die hohe Temperatur liefert die Energie, die Atome benötigen, um sich auf der Katalysatoroberfläche zu einem nahezu perfekten Gitter anzuordnen.

Die Konsequenz: Abbau nach dem Wachstum

Der Kompromiss besteht darin, dass die makellose, wie gewachsene Qualität fast sofort beeinträchtigt wird. Die Vorteile der hohen Kristallinität werden durch die Verunreinigungen und strukturellen Schäden, die während des Transfers entstehen, untergraben. Für Geräteanwendungen wird die Leistung durch den endgültigen Zustand des Materials nach dem Transfer bestimmt, nicht durch seinen idealen Zustand wie gewachsen.

Der Vorstoß zu transferfreien Methoden

Diese Nachteile haben zu erheblicher Forschung an Alternativen wie der Plasma-Enhanced CVD (PECVD) geführt. Solche Methoden arbeiten bei viel niedrigeren Temperaturen und ermöglichen das direkte, transferfreie Wachstum von 2D-Materialien auf nicht-katalytischen Isoliersubstraten. Dieser Ansatz vermeidet den Transferschritt vollständig und bewahrt die Integrität des Materials.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Synthesemethode erfordert, dass die Prozessfähigkeiten auf Ihr Endziel abgestimmt sind. Die Nachteile der traditionellen CVD machen sie für einige Aufgaben gut geeignet, für andere jedoch völlig unpassend.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung zu Materialeigenschaften liegt: Die traditionelle CVD ist hervorragend geeignet, um hochkristalline Filme auf einer Katalysatorfolie zur Analyse vor jedem Transferversuch zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der skalierbaren Gerätefertigung liegt: Die Verunreinigungen, Defekte und der geringe Durchsatz des Transferprozesses machen die traditionelle CVD zu einer schlechten Wahl für die industrielle Elektronik.

- Wenn Ihr Hauptaugenmerk auf der Integration mit flexibler oder CMOS-Elektronik liegt: Die hohe Prozesstemperatur der traditionellen CVD macht sie völlig ungeeignet, und Niedertemperatur-Direktwachstumsmethoden sind notwendig.

Das Verständnis dieser inhärenten Einschränkungen ist der erste Schritt zur Auswahl einer Synthesemethode, die die Leistung liefert, die Ihre Anwendung wirklich benötigt.

Zusammenfassungstabelle:

| Nachteil | Auswirkungen auf 2D-Materialien |

|---|---|

| Hohe Betriebstemperaturen (~1000°C) | Inkompatibel mit temperaturempfindlichen Substraten, erhöht Energiekosten |

| Abhängigkeit von Metallkatalysatoren | Erfordert einen Transfer nach dem Wachstum, führt zu Verunreinigungen und Defekten |

| Zerstörerischer Transferschritt | Führt zu Rissen, Falten und Rückständen, verschlechtert die elektrische und mechanische Leistung |

Haben Sie Schwierigkeiten mit den Einschränkungen der traditionellen CVD für Ihre 2D-Materialanwendungen? Bei KINTEK sind wir auf fortschrittliche Hochtemperaturofenlösungen, einschließlich CVD- und PECVD-Systemen, spezialisiert, um Ihnen bei der Bewältigung dieser Herausforderungen zu helfen. Durch unsere außergewöhnliche F&E und interne Fertigung bieten wir eine umfassende Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – ob Sie in der Forschung, der skalierbaren Gerätefertigung oder der Integration mit flexibler oder CMOS-Elektronik tätig sind. Unsere Produktpalette, die Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme umfasst, gewährleistet überragende Leistung und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern und mit maßgeschneiderten Lösungen bessere Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten