Eine präzise Temperaturregelung ist die grundlegende Variable, die die Dampfstabilität steuert. In der chemischen Gasphasenabscheidung (CVD) ist die Aufrechterhaltung flüssiger Vorläufer wie Tetraethylorthosilicat (TEOS) bei einer bestimmten Temperatur (z. B. 65 °C) der einzige Weg, um einen stabilen und konsistenten Dampffluss zu erzeugen. Ohne diese thermische Stabilität wird der Abscheideprozess unregelmäßig und unvorhersehbar.

Kontrollieren Sie die Temperatur, um das Material zu kontrollieren. Durch das Fixieren des Vorläufers auf einer eingestellten Temperatur stellen Sie eine gleichmäßige Dampfsättigung sicher. Diese Stabilität ermöglicht es dem Trägergas, eine vorhersagbare Menge an Material zu transportieren, was die präzise Regelung der Dicke der Siliziumdioxidschale direkt ermöglicht.

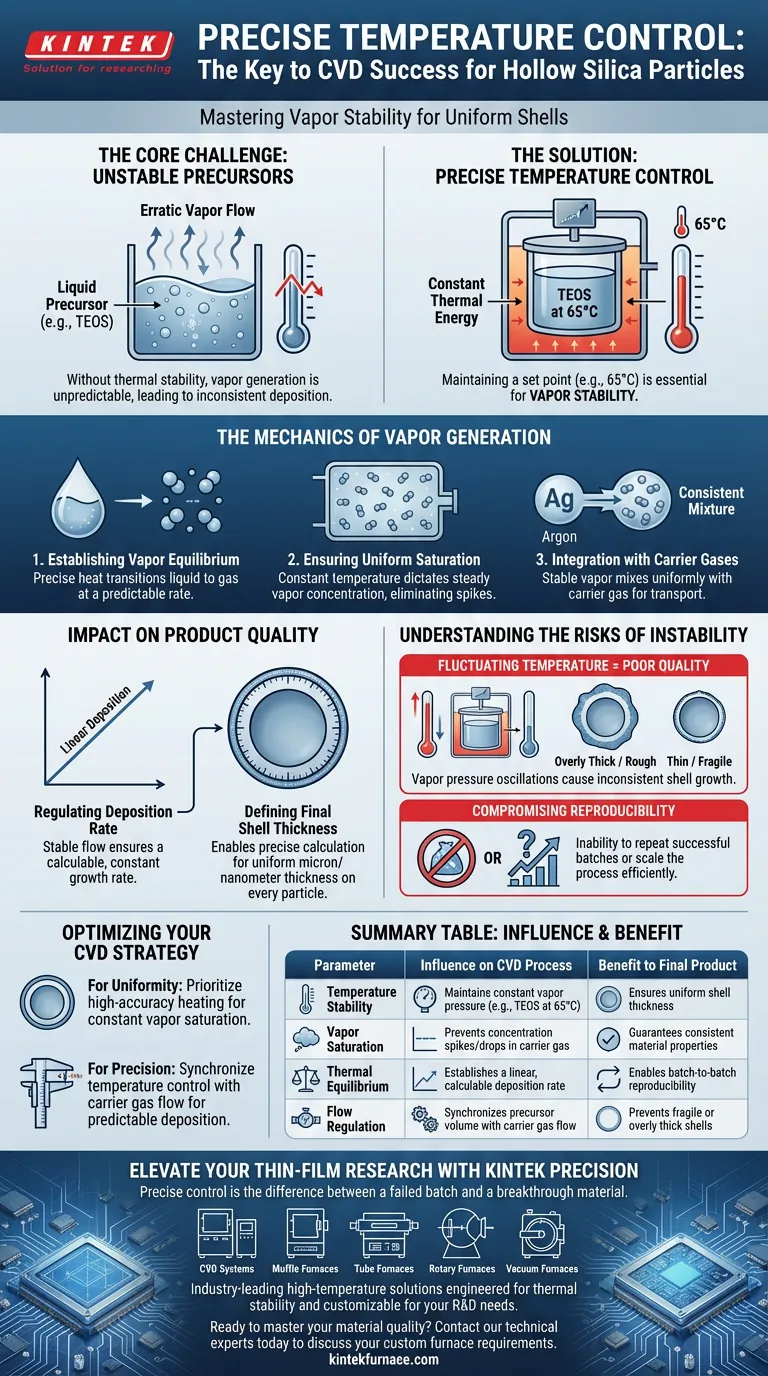

Die Mechanik der Dampferzeugung

Herstellung des Dampfgleichgewichts

Das Vorläuferzuführsystem muss flüssige Vorläufer auf einen präzisen Sollwert erhitzen. Für TEOS wird dieser oft bei 65 °C gehalten.

Diese spezifische thermische Energie ist erforderlich, um die Flüssigkeit in einer vorhersagbaren Rate in ein Gas umzuwandeln. Wenn die Temperatur schwankt, ändert sich die Verdampfungsrate sofort.

Gewährleistung einer gleichmäßigen Sättigung

Die Temperatur bestimmt direkt die Dampfsättigung. Durch die konstante Temperaturhaltung bleibt die Gasphase über der Flüssigkeit bei einer stabilen Konzentration.

Dies vermeidet Spitzen oder Einbrüche bei der Menge des Reaktanten, der für die chemische Reaktion nachgeschaltet zur Verfügung steht.

Integration mit Trägergasen

Sobald der Dampf erzeugt ist, strömt ein konstanter Fluss eines Trägergases, wie z. B. Argon, durch das System.

Dieses Gas nimmt den Vorläuferdampf auf. Da die Dampferzeugung thermisch stabilisiert ist, erzeugt das Argon eine konsistente Mischung anstelle von abwechselnden reichen und mageren Konzentrationen.

Auswirkungen auf die Produktqualität

Regulierung der Abscheiderate

Die Wachstumsrate der Siliziumdioxidschale auf den hohlen Partikeln wird dadurch bestimmt, wie viel Vorläufer im Laufe der Zeit die Oberfläche erreicht.

Eine stabile Temperatur gewährleistet einen konstanten Fluss von Reaktanten. Dies macht die Abscheiderate zu einer linearen, berechenbaren Variablen anstelle einer schwankenden Unbekannten.

Festlegung der endgültigen Schichtdicke

Das ultimative Erfolgsmaß in diesem CVD-Prozess ist die endgültige Dicke der Siliziumdioxidschicht.

Eine präzise Temperaturregelung ermöglicht es Ingenieuren, genau zu berechnen, wie lange der Prozess laufen muss, um eine bestimmte Dicke in Mikrometern oder Nanometern zu erreichen. Sie stellt sicher, dass jedes Partikel in der Charge die gleiche Beschichtung erhält.

Verständnis der Risiken von Instabilität

Die Gefahr von Dampfdruckschwankungen

Wenn das Vorläuferzuführsystem keine präzise Kontrolle aufweist, wird der Dampfdruck schwanken.

Ein leichter Temperaturanstieg kann zu einem Überschuss an Vorläufer führen, wodurch die Schale zu dick wächst oder raue Oberflächen entstehen. Umgekehrt führt ein Temperaturabfall zu einer Unterversorgung der Reaktion, was zu dünnen, brüchigen Schalen führt.

Beeinträchtigung der Reproduzierbarkeit

Ohne strenge thermische Regelung wird die Wiederholung einer erfolgreichen Charge unmöglich.

Sie verlieren effektiv die Fähigkeit, den Prozess zu skalieren, da die Abscheiderate von Lauf zu Lauf aufgrund geringfügiger Umweltveränderungen variieren wird.

Optimierung Ihrer CVD-Strategie

Um die besten Ergebnisse bei der Herstellung von hohlen Siliziumdioxidpartikeln zu erzielen, stimmen Sie Ihre Kontrollen auf Ihre spezifischen Fertigungsziele ab.

- Wenn Ihr Hauptaugenmerk auf der Gleichmäßigkeit der Schale liegt: Priorisieren Sie hochgenaue Heizelemente, um das TEOS streng bei 65 °C zu halten und eine konstante Dampfsättigung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Präzision der Dicke liegt: Synchronisieren Sie Ihre Temperaturregelung mit der Durchflussrate des Argon-Trägergases, um einen vorhersagbaren Abscheidezeitplan festzulegen.

Die Beherrschung der Thermodynamik der Vorläuferzuführung ist der erste Schritt zur Beherrschung der Qualität Ihres Endmaterials.

Zusammenfassungstabelle:

| Parameter | Einfluss auf den CVD-Prozess | Nutzen für das Endprodukt |

|---|---|---|

| Temperaturstabilität | Aufrechterhaltung eines konstanten Dampfdrucks (z. B. TEOS bei 65 °C) | Gewährleistung einer gleichmäßigen Schichtdicke |

| Dampfsättigung | Verhindert Konzentrationsspitzen/-einbrüche im Argon-Trägergas | Garantie konsistenter Materialeigenschaften |

| Thermisches Gleichgewicht | Etabliert eine lineare, berechenbare Abscheiderate | Ermöglicht Chargen-zu-Chargen-Reproduzierbarkeit |

| Flussregelung | Synchronisiert das Vorläufervolumen mit der Trägergasflussrate | Verhindert brüchige oder zu dicke Schalen |

Verbessern Sie Ihre Dünnschichtforschung mit KINTEK Precision

Präzise Kontrolle ist der Unterschied zwischen einer fehlgeschlagenen Charge und einem bahnbrechenden Material. KINTEK bietet branchenführende Hochtemperaturlösungen – einschließlich CVD-Systemen, Muffel-, Rohr-, Rotations- und Vakuumöfen –, die speziell dafür entwickelt wurden, die für die komplexe Vorläuferzuführung erforderliche thermische Stabilität zu liefern.

Unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen F&E- und Fertigungsanforderungen zu erfüllen, unterstützt durch fachkundige Ingenieurskunst, um sicherzustellen, dass Ihre Abscheideraten vorhersagbar und Ihre Schichtdicken präzise bleiben.

Bereit, die Qualität Ihres Materials zu meistern? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Hirokazu Katsui, Mikinori Hotta. Preparation of hollow silica particles by template method via chemical vapor deposition. DOI: 10.2109/jcersj2.23114

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie unterscheidet sich ein CVD-Rohrofen von anderen Rohröfen?Wichtige strukturelle und funktionelle Unterschiede

- Wie könnten KI und maschinelles Lernen CVD-Rohrofenprozesse verbessern? Qualität, Geschwindigkeit und Sicherheit steigern

- Wie wirkt sich eine präzise Temperaturkontrolle auf den CVD-Prozess aus? Erzielen Sie überlegene Dünnschichtqualität

- Warum wird industrieller Kupferschaum als Wachstumssubstrat für ReO3–Cu2Te verwendet? Verbesserung der CVD-Katalysatorleistung

- Was sind die Hauptmerkmale und Vorteile von CVD-Beschichtungen? Steigerung von Haltbarkeit und Präzision für komplexe Bauteile

- Welche strukturellen Varianten von CVD-abgeschiedenen Materialien gibt es? Entdecken Sie Materialeigenschaften für Ihre Anwendungen

- Welche biomedizinischen Anwendungen haben CVD-Öfen? Verbesserung der Implantatsicherheit und Arzneimittelabgabe

- Wie wird die CVD-Technologie in der Elektronikfertigung eingesetzt? Präzision bei der Dünnschichtabscheidung freischalten