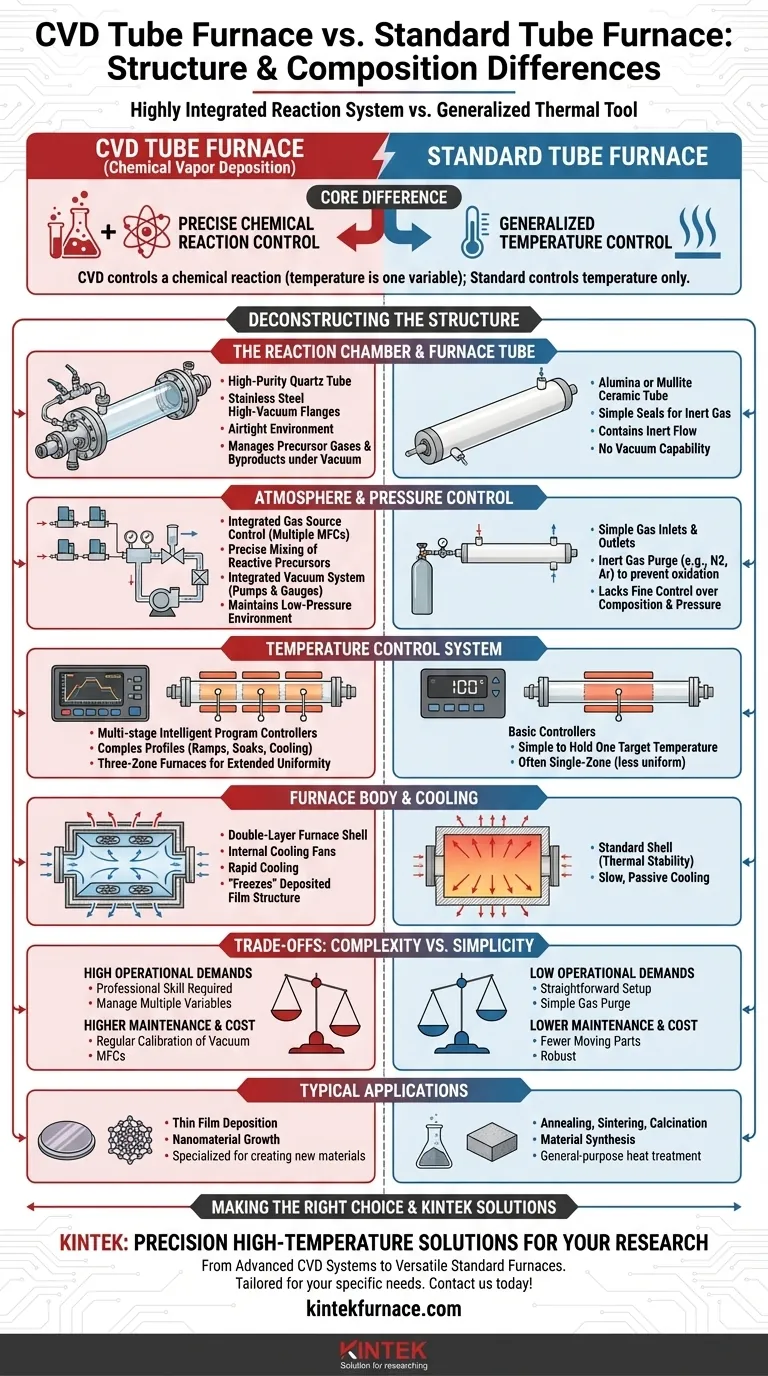

Rohröfen für die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) unterscheiden sich erheblich von Standard-Rohröfen, sowohl was die strukturelle Komplexität als auch die Spezialisierung der Zusammensetzung betrifft.Während sich herkömmliche Rohröfen auf grundlegende Heizfunktionen konzentrieren, werden bei CVD-Varianten fortschrittliche Gaszufuhr, Vakuumsysteme und präzise Temperaturregelungen integriert, um eine kontrollierte Materialabscheidung zu ermöglichen.Diese Unterschiede ergeben sich aus ihren unterschiedlichen Zwecken - Standard-Rohröfen erhitzen Materialien in erster Linie gleichmäßig, während CVD-Modelle chemische Reaktionen auf molekularer Ebene präzise steuern müssen.

Die wichtigsten Punkte erklärt:

-

Strukturelle Komplexität

- Mehrschichtiger Aufbau:CVD-Röhrenöfen verfügen über doppelschichtige Ofenmäntel mit Kühlgebläsen, die im Gegensatz zu herkömmlichen einschichtigen Konstruktionen schnelle Temperaturwechsel ermöglichen.Dies verhindert Wärmeverzug bei Hochtemperaturbetrieb.

- Spezialisierte Versiegelung:Hochvakuumflansche aus Edelstahl und hochreine Ofenrohre (z. B. aus Quarz oder Aluminiumoxid) gewährleisten luftdichte Bedingungen, die für CVD-Prozesse entscheidend sind.Standard-Rohröfen verwenden oft einfachere Keramikrohre mit einfachen Dichtungen.

- Modulare Reaktionskammern:Die Sedimentationsreaktionskammer in einem cvd-Rohrofen ist für Gasphasenreaktionen optimiert, während bei geteilten/Feststoffrohröfen der Materialzugang durch aufklappbare Konstruktionen oder abnehmbare Stopfen im Vordergrund steht.

-

Kontrollsysteme

- Präzisionsinstrumentierung:CVD-Modelle arbeiten mit mehrstufigen programmierbaren Reglern mit Echtzeit-Rückmeldung für Temperatur (±1°C Genauigkeit) und Gasdurchflussraten.Standardöfen verwenden in der Regel einstufige Regler.

- Atmosphären-Management:Integrierte Vakuumpumpen und Massendurchflussregler ermöglichen eine dynamische Gasmischung und Druckanpassung (im Bereich von 10^-3 Torr), was für eine gleichmäßige Beschichtung unerlässlich ist.Herkömmliche Öfen können nur statische Inertgasspülungen unterstützen.

-

Thermische Leistung

- Neigungskontrolle:CVD-Öfen verfügen häufig über mehrere Heizzonen, um Temperaturgradienten zu erzeugen (z. B. für die Wafer-Bearbeitung), während Standard-Rohröfen auf eine gleichmäßige Erwärmung abzielen.

- Kühlungsmechanismen:Luft-/Wasserkühler in CVD-Anlagen ermöglichen eine schnellere Abkühlung (entscheidend für die Stabilisierung von Nanostrukturen), im Gegensatz zur passiven Kühlung in Basismodellen.

-

Material-Kompatibilität

- CVD-Ofenkomponenten sind resistent gegen korrosive Vorstufengase (z. B. HF-kompatible Auskleidungen), während bei Standardöfen solche Beschichtungen fehlen können.

-

Betrieblicher Arbeitsablauf

- Die automatisierte Ausführung von Rezepten in CVD-Systemen steht im Gegensatz zum manuellen Betrieb in konventionellen Rohröfen und spiegelt deren Rolle bei Hochpräzisions- und Allzweckanwendungen wider.

Diese Unterschiede machen CVD-Röhrenöfen unverzichtbar für die Dotierung von Halbleitern oder die Graphen-Synthese, bei der die Präzision im Nanometerbereich wichtiger ist als Kostenüberlegungen.Für einfachere Glüh- oder Kalzinierungsprozesse sind Standard-Röhrenöfen pragmatisch gesehen weiterhin ausreichend.Die Wahl hängt davon ab, ob der Prozess eine chemische Abscheidung oder eine reine Wärmebehandlung erfordert.

Zusammenfassende Tabelle:

| Merkmal | CVD-Rohrofen | Standard-Rohrofen |

|---|---|---|

| Aufbau | Doppellagiges Gehäuse mit Kühlventilatoren | Einschalige Konstruktion |

| Abdichtung | Hochvakuumflansche aus rostfreiem Stahl | Basis-Keramikrohre mit Dichtungen |

| Temperaturregelung | Mehrzonenheizung (±1°C Genauigkeit) | Einkreisige Regler |

| Atmosphären | Dynamische Gasmischung und Vakuumsysteme | Statische Inertgasspülungen |

| Kühlung | Aktive luft-/wassergekühlte Kältemaschinen | Passive Kühlung |

| Anwendungen | Halbleiterdotierung, Graphen-Synthese | Ausglühen, Kalzinieren |

Rüsten Sie Ihr Labor mit präzisionsgefertigten CVD-Röhrenöfen auf, die auf die Abscheidung moderner Materialien zugeschnitten sind. KINTEK kombiniert modernste Forschung und Entwicklung mit eigener Fertigung, um maßgeschneiderte Hochtemperaturlösungen zu liefern - von CVD/PECVD-Anlagen bis hin zu Vakuumöfen. Kontaktieren Sie uns noch heute um Ihre spezifischen Anforderungen zu besprechen und eine unvergleichliche Prozesskontrolle zu ermöglichen!

Produkte, nach denen Sie vielleicht suchen:

Hochvakuum-Beobachtungsflansche für CVD-Anlagen PECVD-Drehrohrofen für die Dünnschichtabscheidung Korrosionsbeständige Vakuumventile MPCVD-Diamant-Wachstumsreaktoren

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen