Im Wesentlichen bietet die chemische Gasphasenabscheidung (CVD) eine einzigartige Kombination von Vorteilen, die sie von anderen Oberflächenmodifikationsverfahren unterscheiden. Ihre Hauptvorteile sind die Fähigkeit, hochkomplexe Geometrien perfekt gleichmäßig zu beschichten, eine außergewöhnlich haltbare und fest haftende Schicht zu erzeugen und die Materialeigenschaften der Beschichtung präzise für eine bestimmte Funktion zuzuschneiden.

Der wahre Wert von CVD liegt nicht nur darin, eine Oberfläche zu bedecken, sondern in seiner Fähigkeit, diese Oberfläche auf molekularer Ebene grundlegend neu zu gestalten. Dadurch können Bauteilen jeder Form völlig neue Fähigkeiten verliehen werden – wie extreme Verschleißfestigkeit oder chemische Inertheit.

Der entscheidende Vorteil: Konforme Beschichtung auf jeder Geometrie

Das bedeutendste Merkmal von CVD ist seine Fähigkeit, Oberflächen unabhängig von ihrer Komplexität gleichmäßig zu beschichten. Dies ergibt sich daraus, dass die Beschichtung aus einer Gasphase entsteht, nicht durch einen spritz- oder badbasierten Auftrag aus Sichtlinie.

Über die Abscheidung aus Sichtlinie hinaus

Die Vorläufergase in einem CVD-Prozess strömen und diffundieren, um das gesamte Bauteil zu umhüllen. Das bedeutet, dass innere Kanäle, Gewindelöcher und komplizierte Merkmale die gleiche hochwertige Beschichtung erhalten wie freiliegende, ebene Flächen.

Gleichmäßigkeit auf komplexen Oberflächen

CVD gewährleistet eine konstante Schichtdicke über das gesamte Bauteil. Dieser „Umschlingungseffekt“ ist entscheidend für Teile mit komplexen Formen, bei denen selbst geringfügige Schwankungen der Schichtdicke zu Leistungsausfällen führen könnten.

Eliminierung von Schwachstellen

Durch die vollständige und gleichmäßige Abdeckung des Substrats vermeidet CVD freiliegende Bereiche, die reaktive Stellen für Korrosion oder Verschleiß werden könnten. Dies erzeugt eine wirklich versiegelte und geschützte Oberfläche.

Aufbau einer Grundlage extremer Haltbarkeit

CVD-Beschichtungen werden nicht einfach auf die Oberfläche „geklebt“; sie sind chemisch mit ihr verbunden. Dies führt zu überlegener Haftung und Widerstandsfähigkeit in anspruchsvollen Umgebungen.

Die Kraft der Diffusionsbindung

Die hohen Temperaturen, die bei vielen CVD-Prozessen beteiligt sind, fördern die Diffusion zwischen der Beschichtung und dem Substratmaterial. Dies erzeugt eine metallurgische Bindung, die außergewöhnlich stark und weitaus robuster ist als eine rein mechanische Bindung.

Widerstandsfähigkeit in rauen Umgebungen

Diese starke Bindung, kombiniert mit der dichten und stabilen Beschaffenheit des abgeschiedenen Films, verleiht CVD-Beschichtungen die Fähigkeit, extremen Temperaturen, schnellen thermischen Zyklen und erheblichen mechanischen Belastungen standzuhalten, ohne sich abzulösen.

Hohe Tragfähigkeit

Da die Beschichtung ein intrinsischer Bestandteil der Oberfläche ist, verfügt sie über eine hohe Tragfähigkeit. Die geringe Eigenspannung im Film bedeutet auch, dass sie unter Druck weniger anfällig für Rissbildung oder Abblättern ist.

Materialeigenschaften auf molekularer Ebene zuschneiden

CVD ist kein einzelner Prozess, sondern eine vielseitige Plattform, die eine präzise Kontrolle über die Eigenschaften der Endbeschichtung ermöglicht.

Erzielung unübertroffener Reinheit

Der Prozess verwendet hochreine Vorläufergase und eine kontrollierte Umgebung, was zu Filmen mit außergewöhnlich hoher Reinheit und einer wohldefinierten Kristallstruktur führt.

Anpassung an eine spezifische Funktion

Durch Änderung der Vorläufergase und der Prozessparameter kann die Beschichtung für ein bestimmtes Ziel optimiert werden. Dies umfasst die Verbesserung der Verschleißfestigkeit, die Erzeugung einer chemisch inerten Barriere, die Bereitstellung von Schmierfähigkeit oder die Blockierung von Korrosion.

Präzise Kontrolle über die Dicke

Die Abscheidungsrate bei CVD ist hochgradig steuerbar, was eine präzise Verwaltung der endgültigen Schichtdicke ermöglicht, was für Bauteile mit engen Toleranzen entscheidend ist.

Überlegungen und Kompromisse verstehen

Obwohl der CVD-Prozess leistungsstark ist, bringt er praktische Überlegungen mit sich, die gegen seine Vorteile abgewogen werden müssen.

Die Anforderung hoher Temperaturen

Traditionelle CVD-Prozesse arbeiten bei sehr hohen Temperaturen. Dies kann die Arten von Substratmaterialien, die beschichtet werden können, einschränken, da das Material der Hitze standhalten muss, ohne sich zu verformen oder unerwünschte metallurgische Veränderungen zu erfahren.

Vorläuferchemie und Handhabung

Die als Vorläufer in CVD verwendeten Gase können giftig, brennbar oder korrosiv sein. Dies erfordert spezielle Handhabungsausrüstung und Sicherheitsprotokolle, was die betriebliche Komplexität und die Kosten beeinflussen kann.

Prozess- vs. Teilekomplexität

Obwohl CVD hervorragend zum Beschichten komplexer Teile geeignet ist, kann der Prozess selbst komplizierter einzurichten und zu steuern sein als einfachere Methoden wie Galvanisieren oder Lackieren. Sein Wert ist am höchsten, wenn die Leistungsanforderungen die Investition rechtfertigen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Beschichtungstechnologie hängt vollständig von Ihrem primären technischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer innerer Geometrien liegt: CVD ist aufgrund seiner Nicht-Sichtlinien-Gasphasenabscheidung, die eine vollständige Abdeckung gewährleistet, oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Haftung liegt: Die durch Hochtemperatur-CVD erzeugte Diffusionsbindung bietet eine unübertroffene Leistung für Hochbelastungs- und Hochtemperaturanwendungen.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit oder spezifischen chemischen Eigenschaften liegt: CVD bietet die molekulare Kontrolle, die für anspruchsvolle Anwendungen in der Halbleitertechnik, bei medizinischen Geräten oder in der chemischen Verarbeitung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Sie müssen entweder sicherstellen, dass das Substrat dem Prozess standhält, oder niedrigtemperatur-CVD-Varianten (wie PECVD) in Betracht ziehen.

Letztendlich ermöglicht Ihnen das Verständnis dieser Grundprinzipien zu bestimmen, ob die einzigartigen Fähigkeiten von CVD mit den Leistungsanforderungen Ihres Bauteils übereinstimmen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Konforme Beschichtung | Gleichmäßige Abdeckung komplexer Geometrien, einschließlich innerer Merkmale |

| Starke Haftung | Diffusionsbindung für extreme Haltbarkeit und Widerstandsfähigkeit in rauen Umgebungen |

| Maßgeschneiderte Eigenschaften | Präzise Kontrolle über Materialeigenschaften wie Verschleißfestigkeit und chemische Inertheit |

| Hohe Reinheit | Außergewöhnliche Reinheit und wohldefinierte Kristallstruktur durch kontrollierte Prozesse |

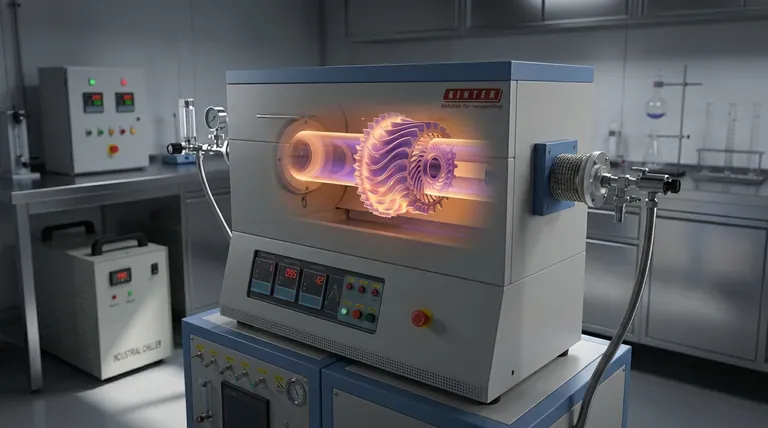

Bereit, die Leistung Ihrer Bauteile mit fortschrittlichen CVD-Beschichtungen zu steigern? KINTEK nutzt herausragende F&E-Expertise und interne Fertigung und bietet vielfältige Labore mit maßgeschneiderten Hochtemperatur-Ofenlösungen. Unser Produktportfolio, einschließlich Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen, wird durch starke kundenspezifische Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, hervorragende Ergebnisse im Bereich der Oberflächentechnik zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision