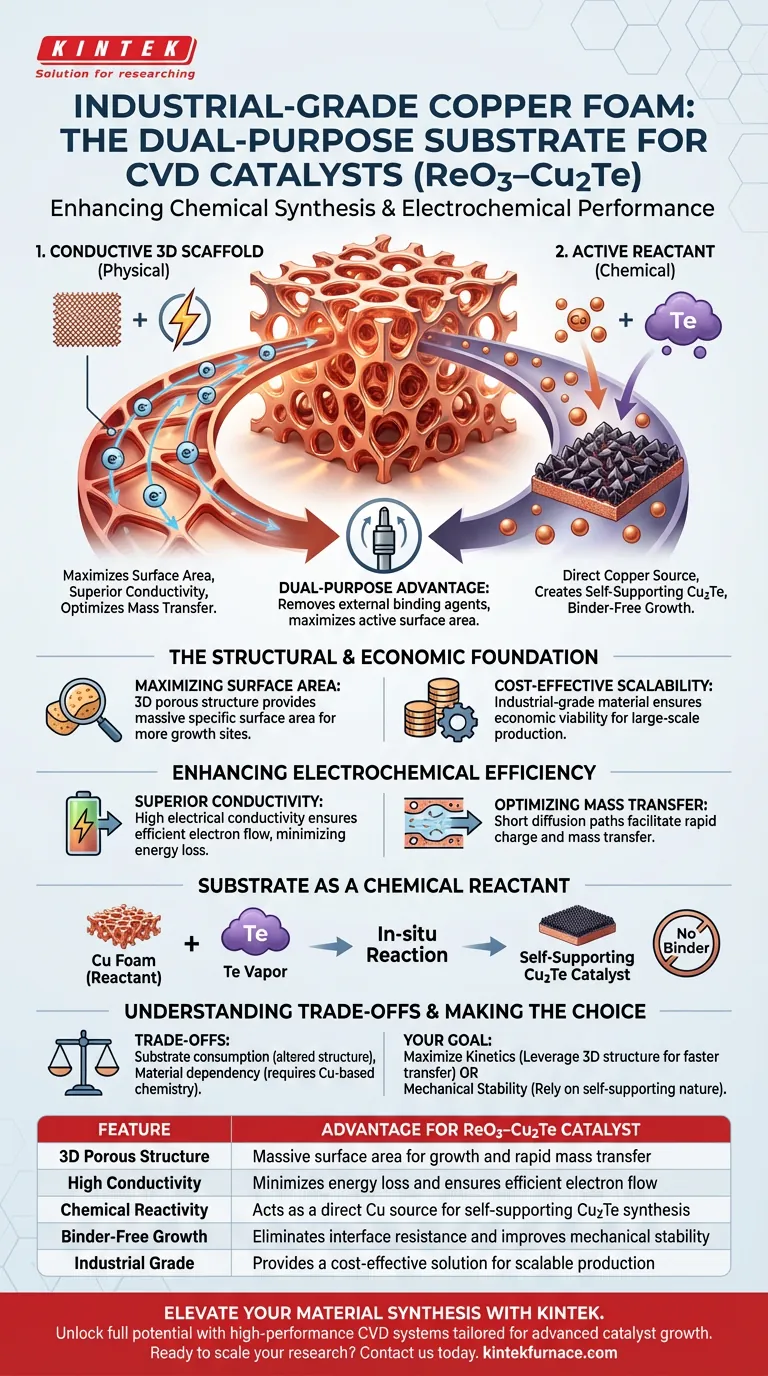

Industrieller Kupferschaum dient als zweckmäßiges Substrat, das sowohl die chemische Synthese als auch die elektrochemische Leistung von ReO3–Cu2Te-Katalysatoren erheblich verbessert. Er dient nicht nur als leitfähiges 3D-Gerüst mit großer Oberfläche für das Materialwachstum, sondern auch als aktiver Reaktant, der während der chemischen Gasphasenabscheidung (CVD) direkt Kupfer zur Bildung der selbsttragenden Katalysatorstruktur liefert.

Durch die gleichzeitige Funktion als physikalischer Stromabnehmer und chemischer Vorläufer eliminiert Kupferschaum die Notwendigkeit externer Bindemittel und maximiert gleichzeitig die aktive Oberfläche für katalytische Reaktionen.

Die strukturelle und wirtschaftliche Grundlage

Maximierung der Oberfläche

Das bestimmende physikalische Merkmal von Kupferschaum ist seine dreidimensionale poröse Struktur. Diese Architektur bietet im Vergleich zu flachen Substraten eine riesige spezifische Oberfläche und bietet deutlich mehr Stellen für das Katalysatorwachstum.

Kostengünstige Skalierbarkeit

Die Verwendung von industriellem Material stellt sicher, dass der Prozess wirtschaftlich rentabel bleibt. Diese kostengünstige Verfügbarkeit ist unerlässlich für die Hochskalierung der Produktion, ohne prohibitive Materialkosten zu verursachen.

Verbesserung der elektrochemischen Effizienz

Überlegene Leitfähigkeit

Kupfer wird wegen seiner intrinsischen hohen elektrischen Leitfähigkeit verwendet. Diese Eigenschaft gewährleistet einen effizienten Elektronenfluss im gesamten Elektrolyten und minimiert Energieverluste während des Betriebs.

Optimierung des Stofftransports

Die poröse Beschaffenheit des Schaums erzeugt kurze Diffusionswege. Dies erleichtert einen schnellen Ladungs- und Stofftransport, was besonders entscheidend für die Aufrechterhaltung der Effizienz während des Wasserstoffentwicklungsprozesses ist.

Das Substrat als chemischer Reaktant

Direkte Vorläuferreaktion

Im Gegensatz zu inerten Substraten, die lediglich einen Katalysator halten, nimmt Kupferschaum aktiv am CVD-Prozess teil. Er dient als direkte Kupferquelle, die mit Tellurdampf reagiert, um das aktive Material zu synthetisieren.

Erzeugung selbsttragender Strukturen

Diese In-situ-Reaktion führt zur Bildung von selbsttragendem Kupfertellurid (Cu2Te). Dies eliminiert den Grenzflächenwiderstand, der bei beschichteten Elektroden häufig auftritt, und verbessert die Elektronentransfer-Effizienz zwischen dem aktiven Material und dem Stromabnehmer.

Verständnis der Kompromisse

Substratverbrauch

Da der Schaum als Reaktant fungiert, wird das Substrat während des Prozesses zwangsläufig verändert. Die Reaktion verbraucht einen Teil der Kupferstruktur, was eine präzise Prozesskontrolle erfordert, um das mechanische Gerüst zu erhalten.

Materialabhängigkeit

Die Vorteile dieses Ansatzes sind streng an die Chemie des Substrats gebunden. Diese Methode ist nur für Anwendungen geeignet, bei denen die Bildung kupferbasierter Verbindungen (wie Kupfertellurid) chemisch erwünscht ist.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese Substratausrichtung Ihren spezifischen technischen Anforderungen entspricht, berücksichtigen Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reaktionskinetik liegt: Nutzen Sie die 3D-poröse Struktur, um Diffusionswege zu verkürzen und die Dichte aktiver Stellen für einen schnelleren Stofftransport zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Stabilität liegt: Verlassen Sie sich auf die selbsttragende Natur des In-situ-Wachstums, um eine robuste Verbindung zwischen dem Katalysator und dem Stromabnehmer ohne Bindemittel zu schaffen.

Letztendlich verwandelt die Wahl von Kupferschaum das Substrat von einer passiven Komponente in ein aktives, leistungssteigerndes Element des Katalysatorsystems.

Zusammenfassungstabelle:

| Merkmal | Vorteil für ReO3–Cu2Te-Katalysator |

|---|---|

| 3D-poröse Struktur | Riesige Oberfläche für Wachstum und schneller Stofftransport |

| Hohe Leitfähigkeit | Minimiert Energieverluste und gewährleistet effizienten Elektronenfluss |

| Chemische Reaktivität | Dient als direkte Cu-Quelle für die selbsttragende Cu2Te-Synthese |

| Binderfreies Wachstum | Eliminiert Grenzflächenwiderstand und verbessert die mechanische Stabilität |

| Industrieller Grad | Bietet eine kostengünstige Lösung für die skalierbare Produktion |

Steigern Sie Ihre Materialentwicklung mit KINTEK

Schöpfen Sie das volle Potenzial Ihrer CVD-Prozesse mit Hochleistungsgeräten aus, die für das Wachstum fortschrittlicher Katalysatoren maßgeschneidert sind. Mit fundierter F&E und Fertigung bietet KINTEK hochmoderne Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Laboranforderungen angepasst werden können. Egal, ob Sie mit industriellem Kupferschaum arbeiten oder selbsttragende Strukturen der nächsten Generation entwickeln, unsere Systeme gewährleisten die präzise thermische und chemische Kontrolle, die für den Erfolg erforderlich ist.

Bereit, Ihre Forschung zu skalieren? Kontaktieren Sie uns noch heute, um sich mit unseren Spezialisten zu beraten und die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Aruna Vijayan, N. Sandhyarani. Efficient and sustainable hydrogen evolution reaction: enhanced photoelectrochemical performance of ReO<sub>3</sub>-incorporated Cu<sub>2</sub>Te catalysts. DOI: 10.1039/d4ya00023d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Wie funktioniert eine CVD-Maschine? Meistern Sie die Technologie für hochwertige Dünnschichtabscheidung

- Warum wird ein Hochvakuum-Magnetron-Sputtersystem für NiO-Schichten benötigt? Gewährleistung chemischer Reinheit und Leitfähigkeit

- Was ist die Funktion eines Röhrenwiderstandsofens in einem CVD-System? Schlüsselrollen bei der thermischen Aktivierung & Filmqualität

- Was ist der Zweck der Verwendung einer mechanischen Vakuumpumpe für die CVD-MoS2-Herstellung? Gewährleistung der Synthese von hochreinem Material

- Was sind die Kostenfolgen der Verwendung von CVD? Investieren Sie in überlegene Filmqualität für Ihr Labor

- Was unterscheidet CVD von der physikalischen Gasphasenabscheidung (PVD)? Entdecken Sie die wichtigsten Unterschiede für Ihr Labor

- Welche Quarzrohrgrößen sind mit diesen CVD-Systemen kompatibel? Optimieren Sie Ihren Prozess mit 1-Zoll- oder 2-Zoll-Rohren

- Warum eignet sich CVD für dichte, gleichmäßige Schichten auf unregelmäßigen Oberflächen? Beherrschen Sie die konforme Beschichtung für komplexe Formen