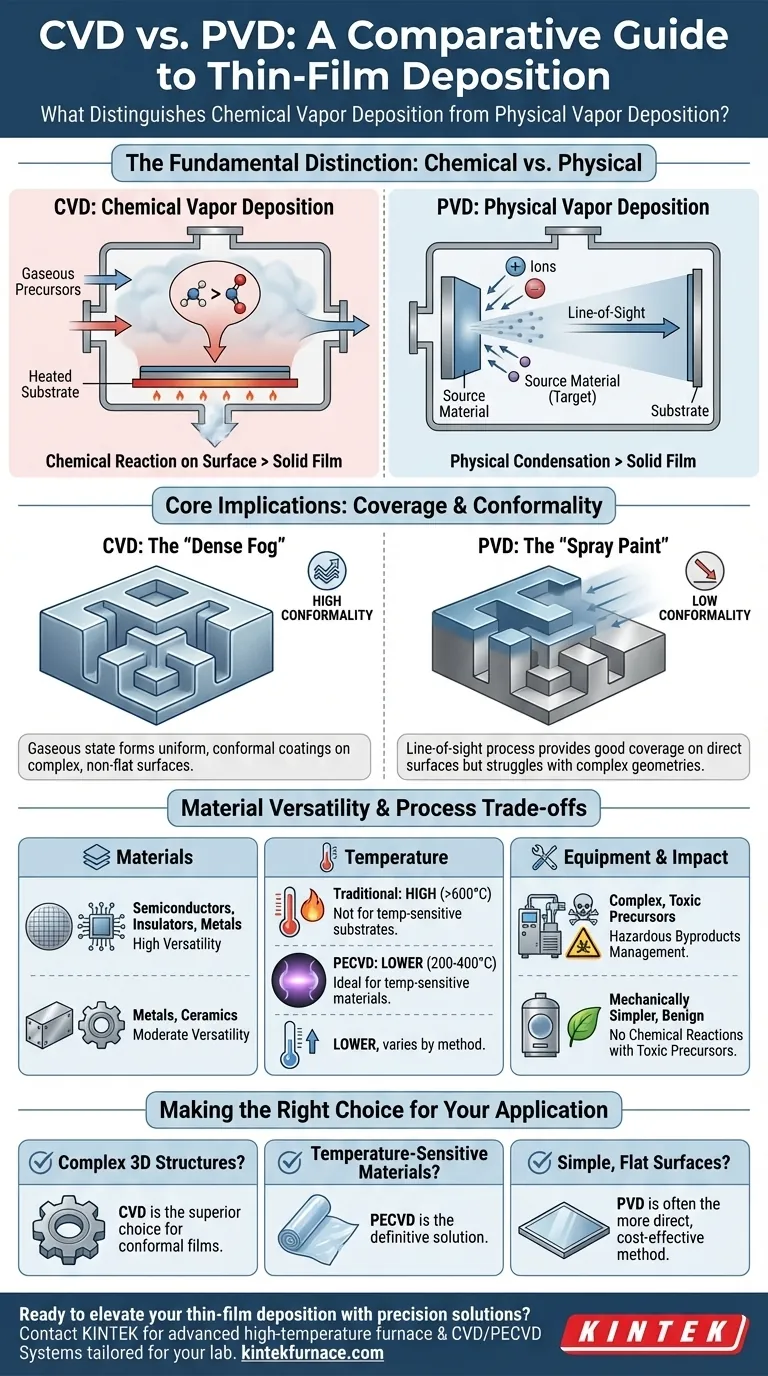

Im Kern liegt der Unterschied zwischen der chemischen Gasphasenabscheidung (CVD) und der physikalischen Gasphasenabscheidung (PVD) im Zustand des Ausgangsmaterials und der Natur des Abscheidungsprozesses. CVD verwendet gasförmige Vorläuferstoffe, die auf einem Substrat eine chemische Reaktion eingehen, um einen festen Film zu bilden, während PVD ein festes Ausgangsmaterial durch physikalische Mittel in einen Dampf umwandelt, der dann auf dem Substrat kondensiert.

Die grundlegende Wahl zwischen CVD und PVD ist ein Kompromiss zwischen Prozess und Ergebnis. CVD eignet sich hervorragend zur Erzeugung hochgradig gleichmäßiger, konformer Beschichtungen auf komplexen Formen durch eine chemische Reaktion, während PVD einen direkteren, optisch geradlinigen physikalischen Prozess bietet, der oft für einfachere Geometrien verwendet wird.

Der grundlegende Unterschied: Chemisch vs. Physikalisch

Die Bezeichnungen „Chemical Vapor Deposition“ (chemische Gasphasenabscheidung) und „Physical Vapor Deposition“ (physikalische Gasphasenabscheidung) beschreiben direkt ihre Kernmechanismen. Das Verständnis dieses Unterschieds ist der Schlüssel zur Auswahl der richtigen Technologie für Ihr Ziel.

Wie CVD funktioniert: Eine chemische Reaktion auf der Oberfläche

Bei der CVD werden ein oder mehrere flüchtige gasförmige Vorläuferstoffe in eine Reaktionskammer eingeleitet.

Diese Gase sind nicht das endgültige Filmaterial selbst. Stattdessen zersetzen sie sich oder reagieren miteinander auf der erhitzten Substratoberfläche und bilden ein neues festes Material als dünnen Film.

Da die Abscheidung auf einem strömenden gasförmigen Zustand beruht, ist der Prozess diffus und multidirektional, was es dem Film ermöglicht, sich gleichmäßig auf komplexen, nicht-ebenen Oberflächen zu bilden.

Wie PVD funktioniert: Eine physikalische Kondensation

PVD beginnt mit einem festen Ausgangsmaterial, oft als „Target“ bezeichnet.

Dieses feste Target wird mittels eines physikalischen Prozesses in einen Dampf umgewandelt, z. B. durch Sputtern (Beschuss des Targets mit energetischen Ionen) oder thermische Verdampfung (Erhitzen des Targets bis zur Verdampfung).

Dieser Dampf bewegt sich dann auf einer geraden Linie – einer Sichtlinie – und kondensiert auf dem Substrat, wodurch der Film gebildet wird. Es findet keine signifikante chemische Reaktion statt.

Wesentliche Auswirkungen auf die Filmeigenschaften

Der Unterschied zwischen einer chemischen Reaktion und einer physikalischen Kondensation hat tiefgreifende Auswirkungen auf die Eigenschaften des endgültigen Films und die Arten der Materialien, die Sie abscheiden können.

Abdeckung und Konformität: Ein „Nebel“ vs. ein „Sprühnebel“

Stellen Sie sich vor, Sie versuchen, ein komplexes, dreidimensionales Objekt zu beschichten.

CVD wirkt wie ein dichter Nebel, der sich gleichmäßig auf jeder exponierten Oberfläche absetzt, Ecken umhüllt und Gräben füllt. Diese Fähigkeit, einen Film gleichmäßiger Dicke auf einer unebenen Oberfläche zu erzeugen, wird als Konformität bezeichnet.

PVD verhält sich mit seiner Sichtliniennatur eher wie Sprühfarbe. Es bietet eine ausgezeichnete Abdeckung auf Oberflächen, die direkt der Quelle zugewandt sind, hat aber Schwierigkeiten, die Seiten tiefer Strukturen oder die Rückseite eines Objekts zu beschichten.

Materialvielfalt: Mehr als nur Metalle

PVD ist eine hochwirksame und gängige Methode zur Abscheidung dünner Schichten von Metallen und bestimmten keramischen Verbindungen.

CVD bietet jedoch eine deutlich größere Vielseitigkeit. Durch die Chemie seiner Vorläufergase kann es eine breitere Palette von Materialien abscheiden, einschließlich Halbleitern (wie Silizium) und Isolatoren (wie Siliziumdioxid und Siliziumnitrid), die für die Elektronikindustrie grundlegend sind.

Verständnis der Prozesskompromisse

Die Wahl einer Abscheidungsmethode hängt nicht nur vom Endfilm ab, sondern auch von den Prozessanforderungen und deren Einschränkungen.

Die entscheidende Rolle der Temperatur

Traditionelle thermische CVD-Prozesse erfordern oft sehr hohe Substrattemperaturen (oft >600 °C), um die notwendige Energie für die chemischen Reaktionen bereitzustellen.

Diese hohe Wärmeanforderung macht es ungeeignet für die Abscheidung von Filmen auf temperaturempfindlichen Substraten, wie Kunststoffen oder bestimmten vorverarbeiteten elektronischen Komponenten.

Eine wichtige Variante: Plasma-Enhanced CVD (PECVD)

Um die Temperaturbeschränkungen der traditionellen CVD zu überwinden, wurde die plasmaunterstützte CVD (PECVD) entwickelt.

PECVD verwendet ein elektrisches Feld, um ein Plasma zu erzeugen, einen energetischen Gaszustand. Dieses Plasma liefert die für die chemische Reaktion benötigte Energie und ermöglicht die Abscheidung bei viel niedrigeren Temperaturen (typischerweise 200–400 °C).

Dieser entscheidende Unterschied macht PECVD ideal zum Beschichten temperaturempfindlicher Materialien und erzeugt oft hochwertigere Filme mit weniger Spannung.

Ausrüstung und Umweltauswirkungen

CVD-Prozesse können komplexer sein und erfordern oft anspruchsvolle Geräte zur Handhabung von Vorläufergasen, von denen viele giftig oder korrosiv sein können. Dies erfordert auch Systeme zur Entsorgung gefährlicher Nebenprodukte.

PVD-Systeme sind oft mechanisch einfacher und werden im Allgemeinen als umweltfreundlicher angesehen, da sie nicht auf chemischen Reaktionen mit toxischen Vorläuferstoffen basieren.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel bestimmt, welche Technologie die überlegene Wahl ist. Treffen Sie Ihre Entscheidung auf der Grundlage der erforderlichen Filmeigenschaften und Substratbeschränkungen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Strukturen liegt: CVD ist die überlegene Wahl aufgrund ihrer inhärenten Fähigkeit, konforme Filme abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Filmen auf temperaturempfindlichen Materialien wie Polymeren liegt: PECVD ist die definitive Lösung, die die Vorteile der CVD mit einem Niedertemperaturprozess kombiniert.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen einer einfachen metallischen oder keramischen Beschichtung auf eine relativ ebene Oberfläche liegt: PVD ist oft die direktere, kostengünstigere und effizientere Methode.

Letztendlich beruht die Beherrschung der Dünnschichtabscheidung darauf, die einzigartigen Stärken jedes Prozesses mit den spezifischen Anforderungen Ihrer Anwendung in Einklang zu bringen.

Zusammenfassungstabelle:

| Aspekt | CVD | PVD |

|---|---|---|

| Prozesstyp | Chemische Reaktion mit gasförmigen Vorläufern | Physikalische Verdampfung des festen Targets |

| Abscheidemechanismus | Diffus, multidirektional (wie Nebel) | Sichtlinie (wie Sprühfarbe) |

| Konformität | Hoch, gleichmäßig auf komplexen Formen | Niedrig, hat Schwierigkeiten bei nicht-ebenen Oberflächen |

| Materialvielfalt | Hoch (z.B. Halbleiter, Isolatoren) | Mäßig (z.B. Metalle, Keramiken) |

| Typische Temperatur | Hoch (>600°C für thermische CVD) | Niedriger, variiert je nach Methode |

| Ideale Anwendungen | Komplexe 3D-Strukturen, Elektronik | Ebene Oberflächen, einfache Geometrien |

Bereit, Ihre Dünnschichtabscheidung mit Präzisionslösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofensysteme zu liefern, die auf Ihr Labor zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen – ist mit starken, tiefgreifenden Anpassungsmöglichkeiten ausgestattet, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob Sie mit komplexen 3D-Beschichtungen oder temperaturempfindlichen Materialien arbeiten, unsere Expertise gewährleistet optimale Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision