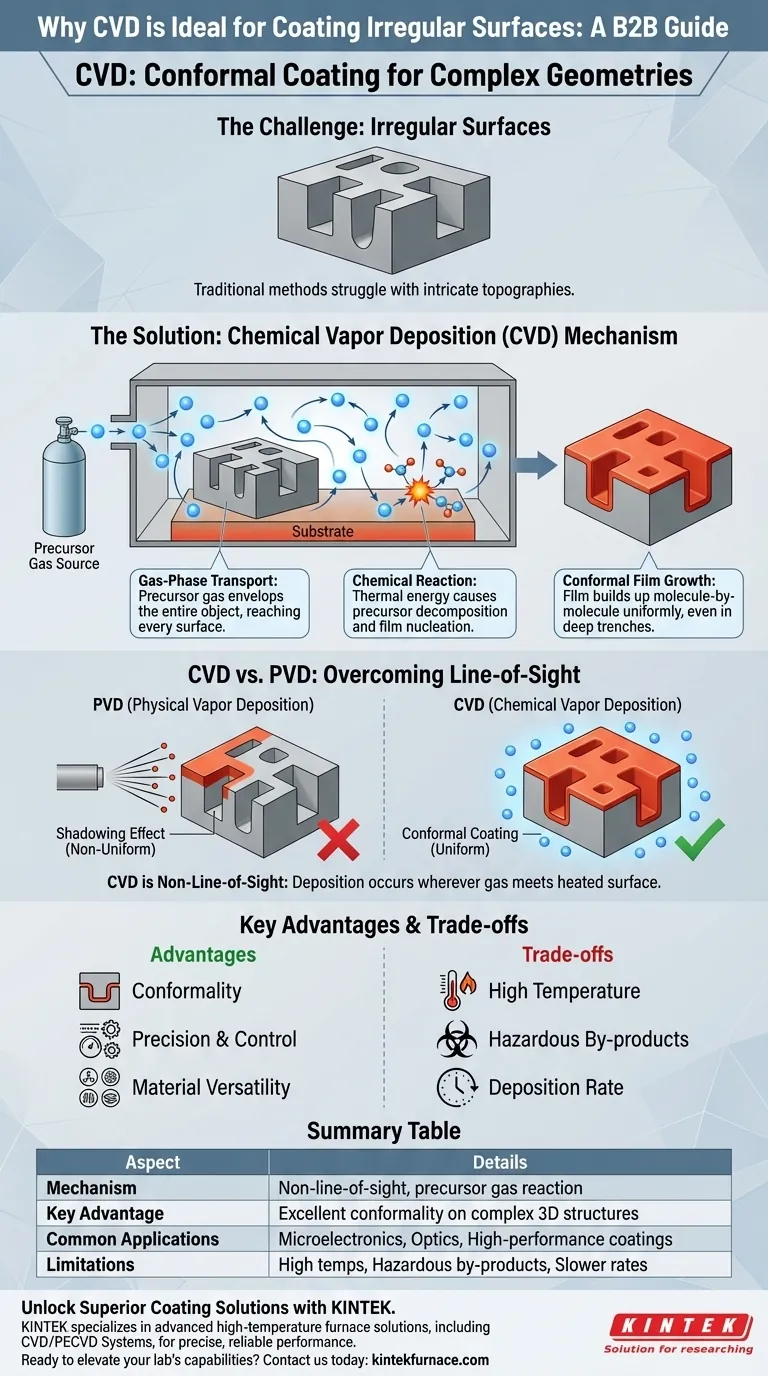

Im Kern ist die chemische Gasphasenabscheidung (CVD) einzigartig für die Beschichtung unregelmäßiger Oberflächen geeignet, da es sich nicht um einen Sichtlinienprozess handelt. Das abzuscheidende Material wird als Gas (ein Precursor) eingeführt, das das Substrat vollständig umhüllt und eine chemische Reaktion ermöglicht, die Schicht für Schicht auf jeder exponierten Oberfläche gleichzeitig aufbaut, unabhängig von deren Ausrichtung oder Komplexität.

Der grundlegende Vorteil von CVD liegt in seinem Mechanismus: Ein reaktives Gas füllt das gesamte Volumen um ein Objekt herum, wodurch die Beschichtung auf allen Oberflächen gleichzeitig „wachsen“ kann, anstatt aus einer einzigen Richtung „gesprüht“ zu werden. Dies überwindet die Abschattungseffekte, die andere Methoden plagen.

Der grundlegende Mechanismus: Gastransport in der Gasphase

Um zu verstehen, warum CVD eine so gleichmäßige Abdeckung bietet, müssen Sie zunächst verstehen, wie das Material zur Oberfläche gelangt. Der Prozess unterscheidet sich grundlegend von physikalischen Abscheidungsmethoden.

Wie Precursor-Gase funktionieren

Bei CVD beginnt das Beschichtungsmaterial nicht als Feststoff, der verdampft oder gesputtert wird. Stattdessen wird es als Precursor-Gas in eine Kammer eingeführt.

Wie jedes Gas bewegen sich die Precursor-Moleküle zufällig und schnell, füllen das gesamte Volumen der Reaktionskammer und umgeben das Substrat von allen Seiten.

Abscheidung durch chemische Reaktion

Die Beschichtung bildet sich erst, wenn die Precursor-Gasmoleküle mit dem erhitzten Substrat in Kontakt kommen. Die Wärmeenergie auf der Oberfläche des Substrats löst eine chemische Reaktion aus.

Diese Reaktion spaltet die Precursor-Moleküle auf, wodurch sich das gewünschte feste Material direkt auf der Oberfläche abscheidet oder „keimt“. Die Schicht wird Atom- oder Molekularschicht für Atom- oder Molekularschicht aufgebaut.

Das Ergebnis: Eine dichte, konforme Schicht

Da die chemische Reaktion überall dort stattfindet, wo die heiße Oberfläche und das Precursor-Gas aufeinandertreffen, wächst die Schicht gleichmäßig über das gesamte Objekt. Dies umfasst die Innenseiten von tiefen Gräben, Löchern und anderen komplexen, nicht-planaren Merkmalen. Das Ergebnis ist eine hochdichte und reine Schicht mit minimalen Hohlräumen.

Warum dies bei der Konformalität hervorragend ist

Der Begriff für diese Fähigkeit, komplexes Topografie gleichmäßig zu beschichten, ist Konformalität. Die Gasphasennatur von CVD bietet einen deutlichen Vorteil gegenüber konkurrierenden Technologien.

Überwindung der "Sichtlinien"-Einschränkung

Techniken wie die physikalische Gasphasenabscheidung (PVD), z. B. Sputtern oder Verdampfen, sind Sichtlinien-Prozesse. Sie sind vergleichbar mit dem Spritzlackieren.

Bei PVD werden Atome von einem festen Target ausgestoßen und bewegen sich geradlinig zum Substrat. Oberflächen, die direkt der Quelle zugewandt sind, erhalten eine dicke Schicht, während vertikale Seitenwände oder die Böden von Gräben wenig bis gar kein Material erhalten, was einen „Abschattungseffekt“ erzeugt.

Echte Gleichmäßigkeit auf 3D-Strukturen

CVD vermeidet dieses Problem vollständig. Da das Precursor-Gas das Objekt umgibt, wird die Abscheidungsrate durch die chemische Reaktion auf der Oberfläche bestimmt und nicht durch den Ankunftswinkel. Dies ermöglicht eine nahezu perfekte, gleichmäßige Dicke selbst auf den komplexesten dreidimensionalen Strukturen.

Präzision und Kontrolle

Durch die sorgfältige Steuerung von Temperatur, Druck und Gaskonzentrationen ermöglicht CVD eine präzise Steuerung von Schichtdicke, Zusammensetzung und Mikrostruktur. Dieses Maß an Kontrolle ist für Hochleistungsanwendungen in Bereichen wie der Mikroelektronik und Optik unerlässlich.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist CVD keine Universallösung. Das Verständnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Hohe Temperaturanforderungen

Traditionelle thermische CVD-Prozesse erfordern oft sehr hohe Temperaturen (mehrere hundert bis über 1000 °C), um die notwendigen chemischen Reaktionen einzuleiten. Diese Temperaturen können temperaturempfindliche Substrate, wie Kunststoffe oder bestimmte integrierte Schaltkreise, beschädigen oder zerstören.

Komplexe Chemie und gefährliche Nebenprodukte

Die chemischen Reaktionen, die die Schicht abscheiden, erzeugen auch Nebenprodukte. Diese können giftig, korrosiv oder umweltschädlich sein und erfordern komplexe und teure Abgasmanagementsysteme. Die Precursor-Gase selbst sind oft hochreaktiv oder gefährlich.

Abscheiderate und Skalierbarkeit

Obwohl CVD für die Massenproduktion skaliert werden kann, gibt es oft einen Kompromiss zwischen Abscheidegeschwindigkeit und Schichtqualität. Das Erreichen einer hochgradig gleichmäßigen, hochreinen Schicht kann langsamere Abscheideraten erfordern, was sich auf den Durchsatz und die Kosten auswirken kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Abscheidungstechnologie hängt vollständig von den spezifischen Einschränkungen und Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Beschichtung komplexer 3D-Geometrien liegt: CVD ist aufgrund seines nicht-sichtlinienbasierten Gasphasenabscheidungsmechanismus fast immer die überlegene Wahl.

- Wenn Ihr Substrat temperaturempfindlich ist: Sie müssen niedrigere CVD-Varianten (wie PECVD) in Betracht ziehen oder alternative Methoden wie Atomic Layer Deposition (ALD) oder PVD erkunden.

- Wenn Ihre Priorität die Abscheidung einer Vielzahl von Materialien ist: CVD ist äußerst vielseitig und kann Metalle, Keramiken und Polymere einfach durch Ändern der Precursor-Chemie abscheiden.

Letztendlich liegt die Stärke von CVD in seiner Fähigkeit, hochwertige Schichten von Grund auf, Molekül für Molekül, auf jeder Oberfläche aufzubauen, die das Precursor-Gas erreichen kann.

Übersichtstabelle:

| Aspekt | Details |

|---|---|

| Mechanismus | Nicht-Sichtlinien-Verfahren mit Precursor-Gasen für gleichmäßige Abdeckung |

| Hauptvorteil | Hervorragende Konformalität auf komplexen 3D-Strukturen, Vermeidung von Abschattungseffekten |

| Typische Anwendungen | Mikroelektronik, Optik und Hochleistungsbeschichtungen |

| Einschränkungen | Hohe Temperaturen, gefährliche Nebenprodukte und potenziell langsamere Abscheideraten |

Erschließen Sie überlegene Beschichtungslösungen mit KINTEK

Haben Sie Schwierigkeiten, dichte, gleichmäßige Schichten auf komplexen Oberflächen zu erzielen? KINTEK ist auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere CVD/PECVD-Systeme, Teil einer umfassenden Produktpalette, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen, nutzen außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung für präzise, zuverlässige Leistung. Mit starken, tiefgreifenden Anpassungsmöglichkeiten stellen wir sicher, dass unsere Geräte Ihre exakten experimentellen Anforderungen erfüllen und die Effizienz und Ergebnisse in Bereichen wie Mikroelektronik und Materialwissenschaft verbessern.

Bereit, die Leistungsfähigkeit Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre innovativen Projekte unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen