Letztendlich wird die Kostenbelastung der Chemischen Gasphasenabscheidung (CVD) von erheblichen Investitionskosten und laufenden Betriebsausgaben dominiert. Die Ausrüstung, insbesondere Systeme, die für Hochtemperatur- und Hochvakuumanwendungen ausgelegt sind, stellt erhebliche anfängliche Kosten dar, die durch kontinuierliche Ausgaben für Wartung, Energie und Vorläufermaterialien noch steigen.

Bei der Entscheidung für CVD geht es nicht darum, die billigste Abscheidungsmethode zu finden. Es ist eine strategische Wahl, bei der höhere Kosten als direkter Kompromiss für die Erzielung einer überlegenen Filmreinheit, Gleichmäßigkeit und konformen Abdeckung in Kauf genommen werden, was andere Techniken oft nicht leisten können.

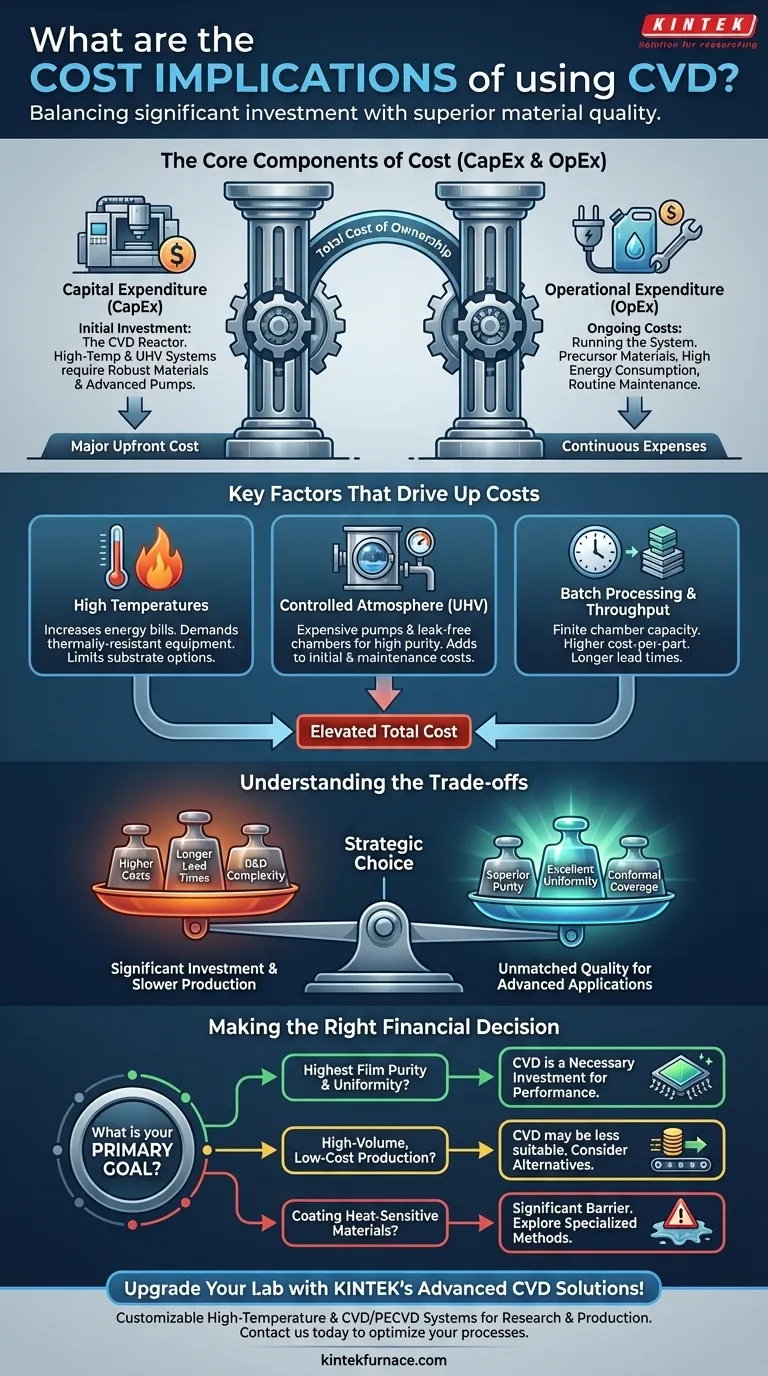

Die Kernkomponenten der CVD-Kosten

Um die Kosten von CVD zu verstehen, müssen sowohl der Erstkauf als auch die langfristigen Ausgaben für den Betrieb der Anlagen betrachtet werden.

Investitionsausgaben (CapEx): Die Anfangsinvestition

Die sichtbarsten Kosten sind der CVD-Reaktor selbst. Der Preis dieser Ausrüstung kann je nach Spezifikation dramatisch variieren.

Systeme, die bei sehr hohen Temperaturen arbeiten oder eine Ultrahochvakuumumgebung (UHV) erfordern, sind erheblich teurer, da robuste Materialien, fortschrittliche Heizelemente und hochentwickelte Vakuumpumpen und Dichtungen benötigt werden.

Betriebsausgaben (OpEx): Die laufenden Kosten

Der Betrieb eines CVD-Systems umfasst mehrere kontinuierliche Kosten, die die Gesamtbetriebskosten erheblich beeinflussen können.

Zu den wichtigsten Betriebsausgaben gehören die Vorläufermaterialien (die chemischen Gase oder Dämpfe, die für die Abscheidung verwendet werden), der hohe Energieverbrauch zur Aufrechterhaltung der Prozesstemperaturen und die Kosten für die regelmäßige Wartung von Komponenten wie Vakuumpumpen und Heizsystemen.

Faktoren, die die Kosten in die Höhe treiben

Mehrere technische Anforderungen, die dem CVD-Prozess innewohnen, sind die Haupttreiber seiner hohen Kostenstruktur.

Die Notwendigkeit hoher Temperaturen

Viele CVD-Prozesse erfordern erhöhte Temperaturen, um die notwendigen chemischen Reaktionen zu ermöglichen. Dies erhöht nicht nur die Energierechnungen, sondern erfordert auch teurere, temperaturbeständige Anlagen.

Darüber hinaus kann diese hohe Hitze die Arten von Substraten einschränken, die Sie verwenden können, was Sie möglicherweise zwingt, teurere, hitzebeständige Materialien zu wählen, oder den Prozess für hitzeempfindliche Komponenten ausschließt.

Die Forderung nach einer kontrollierten Atmosphäre

Um hochreine Filme zu erzielen, ist oft eine Hochvakuumanlage erforderlich, um Verunreinigungen zu beseitigen. Die Ausrüstung, die zum Erzeugen und Aufrechterhalten dieses Vakuums benötigt wird – einschließlich Turbomolekularpumpen, Messgeräten und leckfreien Kammern – trägt erheblich sowohl zu den anfänglichen Anschaffungskosten als auch zu den Wartungskosten bei.

Durchsatz und Stapelverarbeitung

CVD-Reaktoren haben eine begrenzte Kammerkapazität, was die Größe und Anzahl der Teile begrenzt, die gleichzeitig beschichtet werden können. Dies erfordert oft eine Stapelverarbeitung (Batch Processing).

Diese Einschränkung des Durchsatzes kann die Kosten pro Teil erhöhen und zu längeren Produktionsvorlaufzeiten führen, wodurch CVD für die Massenproduktion im Vergleich zu kontinuierlicheren Prozessen weniger kosteneffizient wird.

Die Abwägungen verstehen

Die hohen Kosten von CVD sind eine direkte Folge der angebotenen Fähigkeiten. Die Entscheidung zur Investition hängt davon ab, Kosten gegen Leistungsanforderungen abzuwägen.

Kosten vs. unübertroffene Qualität

Die Hauptrechtfertigung für die Kosten von CVD ist seine Fähigkeit, außergewöhnlich hochreine Filme zu produzieren. Für Anwendungen in der Halbleitertechnik, Optik und bei fortschrittlichen Materialien ist diese Qualitätsstufe oft nicht verhandelbar.

Durchsatz vs. konforme Abdeckung

CVD zeichnet sich durch die Herstellung von Filmen mit ausgezeichneter Gleichmäßigkeit aus, die sich perfekt an komplexe dreidimensionale Formen anpassen. Der Kompromiss besteht darin, dass die Erzielung dessen oft langsame Abscheidungsraten und Stapelverarbeitung erfordert, wodurch die Produktionsgeschwindigkeit zugunsten einer überlegenen Beschichtungsgeometrie geopfert wird.

Vielseitigkeit vs. Komplexität

Die Technologie ist sehr vielseitig und kann eine breite Palette von Materialien abscheiden, von Metallen und Keramiken bis hin zu Polymeren. Diese Flexibilität ist wertvoll, bringt aber die Komplexität mit sich, einen spezifischen chemischen Prozess für jede Material- und Substratkombination zu entwickeln und abzustimmen, was erhebliche F&E-Kosten verursachen kann.

Die richtige finanzielle Entscheidung treffen

Ob die Kosten von CVD übernommen werden sollen, hängt vollständig vom Hauptziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit und Gleichmäßigkeit liegt: Die hohen Kosten von CVD sind eine notwendige Investition, um strenge Leistungsspezifikationen zu erfüllen, die alternative Methoden nicht erreichen können.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kostengünstigen Produktion liegt: Die Stapelverarbeitungsnatur und die hohen Betriebskosten können CVD weniger geeignet machen als Technologien wie PVD oder Galvanik, es sei denn, seine einzigartige Leistung ist eine absolute Anforderung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt: Die hohen Temperaturen vieler CVD-Prozesse stellen eine erhebliche Kosten- und Kompatibilitätsbarriere dar, die Sie dazu zwingt, spezialisierte Niedertemperatur-CVD-Varianten oder völlig andere Abscheidungstechnologien zu prüfen.

Letztendlich verstehen sich die Kosten von CVD am besten als eine Investition in ein spezifisches und oft beispielloses Maß an Materialqualität und Leistung.

Zusammenfassungstabelle:

| Kostenkomponente | Hauptfaktoren | Auswirkung |

|---|---|---|

| Investitionsausgaben (CapEx) | Hochtemperatur-, UHV-Systeme, robuste Materialien | Erhebliche Anfangsinvestition |

| Betriebsausgaben (OpEx) | Vorläufermaterialien, Energie, Wartung | Laufende Kosten, die die Gesamtkosten beeinflussen |

| Durchsatz | Stapelverarbeitung, begrenzte Kammerkapazität | Höhere Kosten pro Teil, längere Vorlaufzeiten |

| Qualitätsabwägungen | Überlegene Reinheit, Gleichmäßigkeit, konforme Abdeckung | Rechtfertigt Kosten für Hochleistungsanwendungen |

Rüsten Sie Ihr Labor mit den fortschrittlichen CVD-Lösungen von KINTEK auf!

KINTEK nutzt außergewöhnliche F&E und die Eigenfertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden kundenspezifischen Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie überlegene Filmreinheit, gleichmäßige Beschichtungen oder maßgeschneiderte Setups für Halbleiter und fortschrittliche Materialien benötigen, KINTEK liefert zuverlässige, kosteneffiziente Lösungen, die Ihre Forschungs- und Produktionsergebnisse verbessern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Systeme Ihre Prozesse optimieren und die Innovation in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl