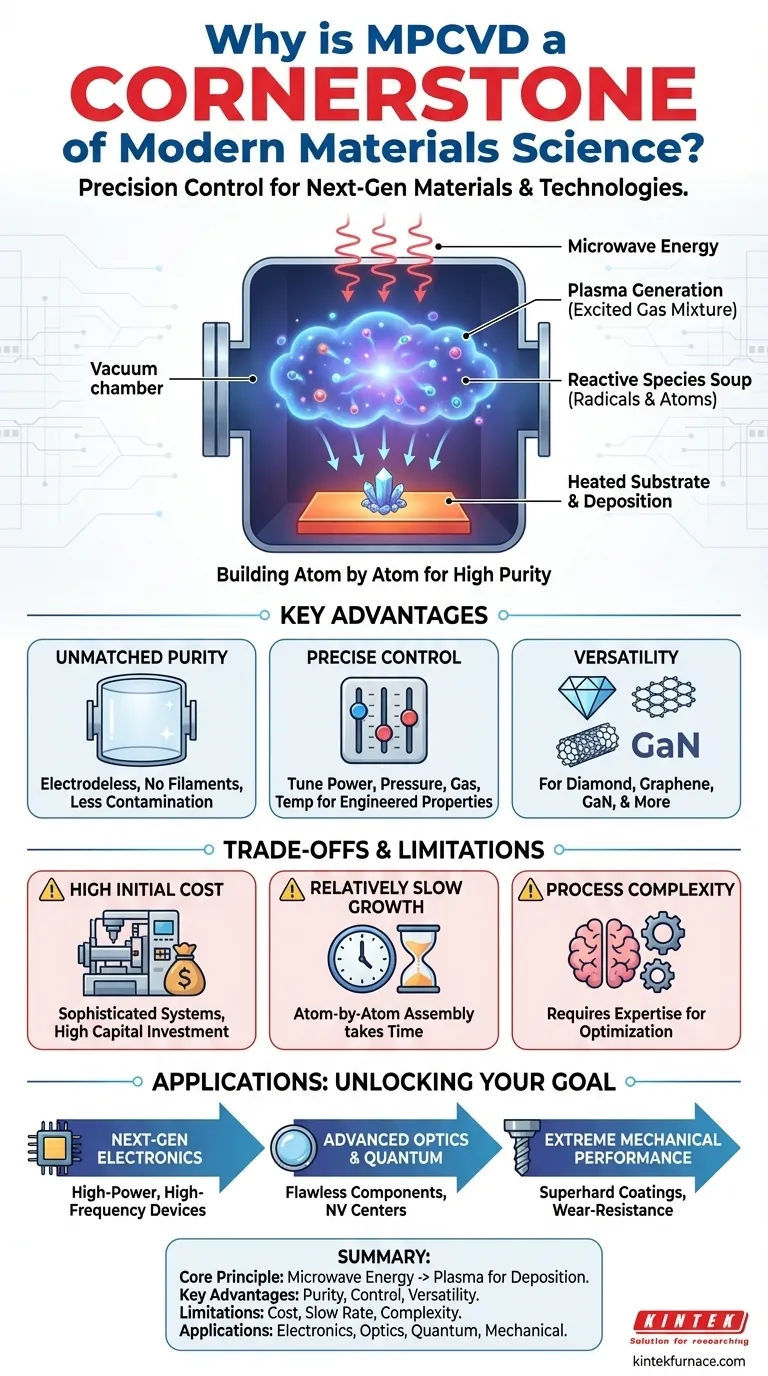

Im Kern ist die Mikrowellenplasma-CVD (MPCVD) ein Eckpfeiler der modernen Materialwissenschaft, da sie ein unvergleichliches Maß an Kontrolle für die Herstellung hochreiner, hochwertiger kristalliner Materialien, insbesondere synthetischer Diamanten, bietet. Diese Präzision ermöglicht die Herstellung von Komponenten für Elektronik, Optik und Quantentechnologien der nächsten Generation, die sonst unmöglich herzustellen wären.

Die wahre Bedeutung von MPCVD liegt nicht nur in ihrer Fähigkeit, dünne Schichten abzuscheiden, sondern in ihrer Fähigkeit, Materialeigenschaften auf atomarer Ebene zu steuern. Sie verwandelt Materialien mit theoretischem Potenzial, wie Diamant, in praktische Komponenten, die technologische Innovationen vorantreiben.

Was ist MPCVD? Eine Einführung in den Prozess

Um zu verstehen, warum MPCVD so wichtig ist, muss man zunächst verstehen, wie sie funktioniert. Im Gegensatz zu anderen Abscheidungsmethoden nutzt sie eine saubere, effiziente Energiequelle, um Materialien mit extremer Präzision zu erzeugen.

Das Kernprinzip: Verwendung von Mikrowellen zur Erzeugung von Plasma

MPCVD nutzt Mikrowellenenergie – dieselbe grundlegende Energie, die in einem Haushaltsmikrowellenherd verwendet wird, jedoch weitaus fokussierter und leistungsstärker –, um ein Gasgemisch in einer Vakuumkammer anzuregen.

Diese intensive Energie entzieht den Gasatomen Elektronen und erzeugt ein Plasma. Dieses Plasma ist eine energiereiche Wolke aus Ionen, Elektronen und reaktiven neutralen Spezies, die oft als der vierte Aggregatzustand bezeichnet wird.

Die Rolle des Plasmas: Eine „Suppe“ reaktiver Spezies

Dieses Plasma ist eine hochreaktive Umgebung. Für das Diamantwachstum werden Vorläufergase wie Methan (eine Kohlenstoffquelle) und Wasserstoff zugeführt.

Innerhalb des Plasmas zerfallen diese Gase in ihre Bestandteile Atome und Radikale (z. B. atomarer Wasserstoff und Methylradikale, CH₃). Diese „Suppe“ reaktiver Spezies ist der Schlüssel für den gesamten Prozess.

Der Abscheidungsprozess: Aufbau Atom für Atom

Diese reaktiven Spezies diffundieren dann zu einem beheizten Substrat (einem kleinen Keimkristall oder Wafer), das sich in der Kammer befindet.

Auf der Substratoberfläche findet eine komplexe chemische Reaktion statt. Die kohlenstoffhaltigen Radikale binden an das Substrat und erweitern dessen Kristallgitter, während der atomare Wasserstoff selektiv jeden Nicht-Diamant-Kohlenstoff (wie Graphit) wegetzt, wodurch sichergestellt wird, dass eine reine, hochwertige Kristallschicht nach der anderen wächst.

Die Hauptvorteile, die die Bedeutung von MPCVD ausmachen

Der einzigartige Mechanismus von MPCVD bietet mehrere deutliche Vorteile gegenüber anderen Synthesetechniken wie Hot Filament CVD (HFCVD) oder Hochdruck-/Hochtemperatur-(HPHT)-Methoden.

Unübertroffene Reinheit und Qualität

Da das Plasma durch externe Mikrowellen erzeugt wird, befinden sich keine internen Elektroden oder Filamente in der Reaktionskammer. Diese „elektrodenlose“ Natur ist ein entscheidender Vorteil, da sie eine Hauptquelle für Verunreinigungen eliminiert, die andere Methoden beeinträchtigen können, was zu außergewöhnlich reinen Materialien führt.

Präzise Steuerung der Wachstumsbedingungen

Bediener können wichtige Prozessparameter unabhängig und präzise einstellen: Mikrowellenleistung, Gasdruck, Gaszusammensetzung und Substrattemperatur. Diese fein abgestimmte Steuerung ermöglicht die gezielte Gestaltung von Materialeigenschaften, von der Kristallorientierung bis hin zu deren elektronischen und optischen Merkmalen.

Vielseitigkeit für fortschrittliche Materialien

Obwohl MPCVD am bekanntesten für die Herstellung von Diamant ist, ist es eine vielseitige Plattform für das Wachstum anderer fortschrittlicher Materialien, einschließlich Graphen, Kohlenstoffnanoröhrchen und anderer harter Halbleitermaterialien wie Galliumnitrid (GaN). Diese Anpassungsfähigkeit macht es zu einem wichtigen Werkzeug für die Materialforschung und -entwicklung.

Kompromisse und Einschränkungen verstehen

Keine Technologie ist ohne Kompromisse. Die Anerkennung der Einschränkungen von MPCVD ist für eine objektive Bewertung entscheidend.

Hohe anfängliche Ausrüstungskosten

MPCVD-Systeme sind komplexe Maschinen, die hochentwickelte Mikrowellengeneratoren, Vakuumsysteme und Prozesssteuerungen erfordern. Dies führt zu hohen Investitionskosten im Vergleich zu einfacheren Abscheidungstechniken.

Relativ langsame Wachstumsraten

Der atomare Aufbau, der hohe Qualität gewährleistet, bedeutet auch, dass die Wachstumsraten langsamer sein können als bei Massensyntheseverfahren wie HPHT. Für Anwendungen, die große Mengen an Materialien geringerer Güte erfordern (z. B. industrielle Schleifmittel), sind andere Methoden oft wirtschaftlicher.

Prozesskomplexität

Der hohe Grad an Kontrolle ist ein zweischneidiges Schwert. Die Optimierung eines Prozesses für ein bestimmtes Material oder eine bestimmte Anwendung erfordert tiefgreifendes Fachwissen und einen erheblichen Aufwand für die Prozessentwicklung. Es handelt sich nicht um eine „Plug-and-Play“-Technologie.

Wie Sie dies auf Ihr Ziel anwenden

Die Entscheidung für den Einsatz von MPCVD hängt vollständig davon ab, was Sie erreichen möchten. Ihr Wert wird freigesetzt, wenn die Nachfrage nach Materialleistung die Investition in seine Präzision rechtfertigt.

- Wenn Ihr Hauptaugenmerk auf Elektronik der nächsten Generation liegt: MPCVD ist unerlässlich für die Herstellung hochreiner Einkristall-Diamantwafer für Hochleistungs- und Hochfrequenz-Halbleiterbauelemente.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittener Optik oder Quantencomputing liegt: Die Kontrolle der Reinheit ist für die Herstellung fehlerfreier optischer Komponenten und Stickstoff-Fehlstellen (NV)-Zentren-Diamanten für die Quantensensorik nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf extremer mechanischer Leistung liegt: MPCVD ermöglicht die Abscheidung superharter Diamantbeschichtungen, die die Lebensdauer und Leistung von Schneidwerkzeugen und verschleißfesten Komponenten dramatisch verlängern.

Letztendlich dient MPCVD als kritische Brücke zwischen dem theoretischen Potenzial fortschrittlicher Materialien und ihrer realen Anwendung in bahnbrechenden Technologien.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Kernprinzip | Verwendet Mikrowellenenergie zur Erzeugung von Plasma für die präzise Materialabscheidung in einer Vakuumkammer. |

| Hauptvorteile | Unübertroffene Reinheit (keine Elektrodenkontamination), präzise Steuerung der Wachstumsbedingungen, Vielseitigkeit für Materialien wie Diamant, Graphen und GaN. |

| Einschränkungen | Hohe anfängliche Ausrüstungskosten, relativ langsame Wachstumsraten und Prozesskomplexität, die Fachwissen erfordert. |

| Anwendungen | Elektronik der nächsten Generation, fortgeschrittene Optik, Quantencomputing und Beschichtungen für extreme mechanische Leistung. |

Entfesseln Sie die Kraft von MPCVD für Ihr Labor

Bei KINTEK verstehen wir, dass die Herstellung hochreiner, hochwertiger Materialien für die Förderung von Innovationen in Bereichen wie Elektronik, Optik und Quantentechnologien unerlässlich ist. Durch die Nutzung unserer außergewöhnlichen F&E- und Eigenfertigungskapazitäten bieten wir Laboren unterschiedlicher Art fortschrittliche Hochtemperatur-Ofenlösungen, die auf ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen genau zu erfüllen.

Ob Sie Geräte der nächsten Generation entwickeln oder die Materialleistung verbessern – unser Fachwissen in den Bereichen MPCVD und verwandte Technologien kann Ihnen helfen, Herausforderungen zu meistern und Ihre Forschung zu beschleunigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele mit zuverlässigen, maßgeschneiderten Lösungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie schneidet MPCVD im Vergleich zu anderen CVD-Methoden wie HFCVD und Plasmabrenner ab? Entdecken Sie überlegene Filmreinheit und -gleichmäßigkeit

- Was sind die Hauptvorteile von MPCVD bei der Diamantsynthese? Erreichen Sie eine hochreine, skalierbare Diamantproduktion

- Wie erreicht MPCVD hohe Wachstumsraten bei der Diamantsynthese? Erzielen Sie schnelles, hochwertiges Diamantwachstum

- Wer sollte die Wartung von MPCVD-Anlagen durchführen? Vertrauen Sie zertifizierten Experten für Sicherheit und Präzision

- Wie verhält sich die Wachstumsrate von Diamanten zur Qualität bei der MPCVD-Methode? Geschwindigkeit und Reinheit für Ihre Anwendung ausbalancieren