Im Bereich der Abscheidung fortschrittlicher Materialien hebt sich die Mikrowellen-Plasma-CVD (MPCVD) von Methoden wie der Heißdraht-CVD (HFCVD) und dem Plasmabrenner ab, indem sie eine unvergleichliche Kontrolle über Reinheit und Filmgleichmäßigkeit bietet. Ihr zentraler Vorteil liegt in der Verwendung sauberer, kontaktloser Mikrowellen zur Erzeugung eines stabilen, hochdichten Plasmas. Dies vermeidet die bei HFCVD inhärente Kontamination und bietet eine größere Homogenität über große Flächen im Vergleich zur stärker lokalisierten Energie eines Plasmabrenners.

Der grundlegende Unterschied liegt nicht nur in der Energiequelle, sondern darin, wie diese Energie zugeführt wird. Die Verwendung von eingeschlossenen Mikrowellen bei MPCVD bietet eine saubere, gleichmäßige und hochkontrollierte Umgebung für das Filmwachstum, was zu überlegenen Materialeigenschaften führt, die andere Methoden nur schwer konsistent replizieren können.

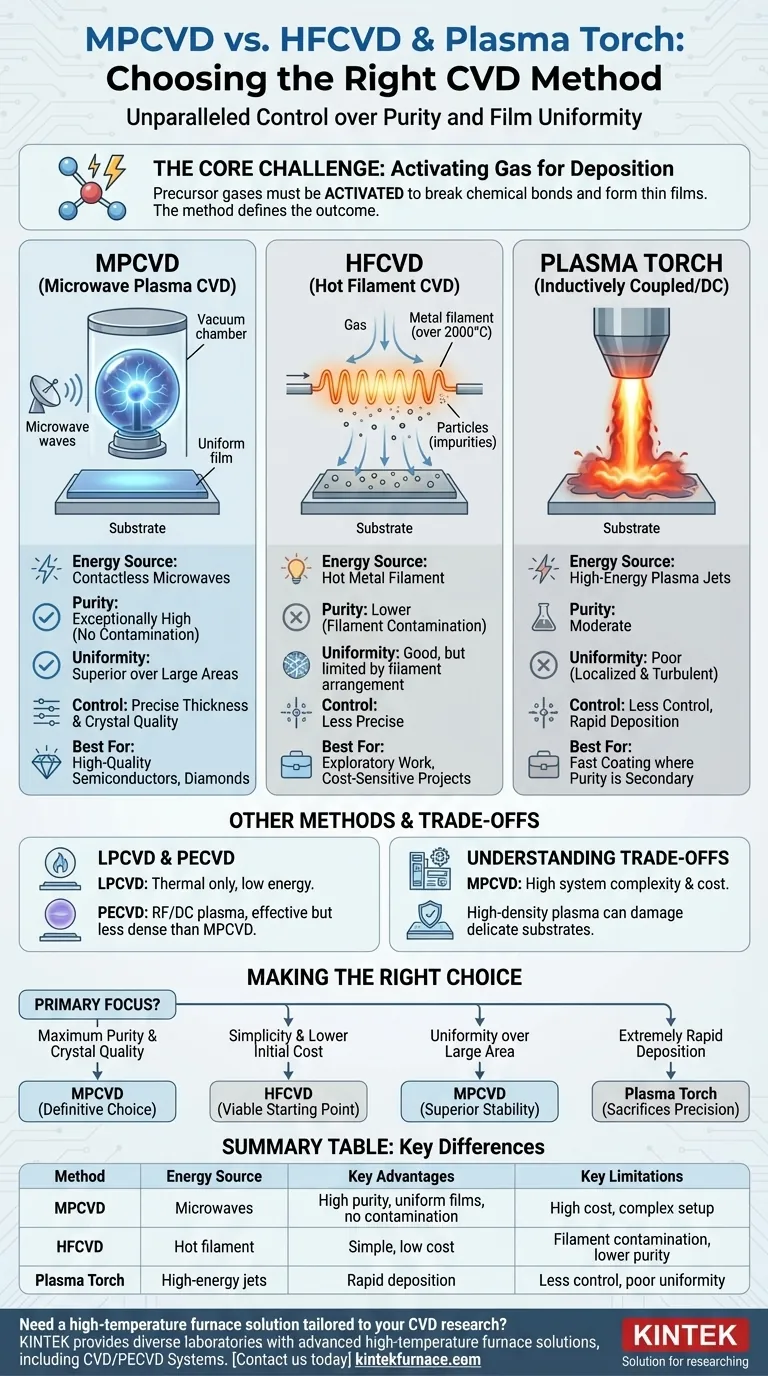

Die Kernherausforderung: Aktivierung von Gas für die Abscheidung

Die chemische Gasphasenabscheidung (CVD) ist ein Prozess, bei dem Vorläufergase in eine Kammer eingeleitet werden, um zu reagieren und einen festen dünnen Film auf einem Substrat zu bilden. Damit diese Reaktion stattfinden kann, müssen die Gase mit einer erheblichen Energiemenge „aktiviert“ werden.

Die Rolle der Energie bei der CVD

Das Hauptziel jeder CVD-Energiequelle ist es, die chemischen Bindungen innerhalb der Vorläufergase aufzubrechen. Dies erzeugt hochreaktive Spezies, Radikale und Ionen, die die Bausteine des dünnen Films sind.

Der entscheidende Faktor: Die Methode der Aktivierung

Die spezifische Methode, mit der diese Energie zugeführt wird, definiert jede Art von CVD. Diese Wahl wirkt sich direkt auf die Reinheit, Qualität, Gleichmäßigkeit und die potenziellen Anwendungen des resultierenden Films aus.

Ein direkter Vergleich: MPCVD vs. wichtige Alternativen

Obwohl alle CVD-Techniken ein gemeinsames Ziel verfolgen, führen ihre Mechanismen zu sehr unterschiedlichen Ergebnissen. MPCVD gilt oft als Maßstab für hochreine Anwendungen, insbesondere für Materialien wie Diamant.

Mikrowellen-Plasma-CVD (MPCVD): Reinheit und Kontrolle

MPCVD verwendet in eine Vakuumkammer fokussierte Mikrowellen, um einen dichten, stabilen Plasmapunkt zu erzeugen. Die Vorläufergase strömen durch dieses Plasma und werden effizient zersetzt.

Da die Energie drahtlos über Mikrowellen zugeführt wird, befinden sich keine Elektroden oder Filamente in der Kammer, die sich abnutzen und den Film verunreinigen könnten. Dies führt zu außergewöhnlich reinen Filmen mit präziser Kontrolle über Dicke und Kristallqualität über große Flächen.

Heißdraht-CVD (HFCVD): Einfachheit zu einem Preis

HFCVD verwendet einen viel einfacheren Ansatz: Ein Metalldraht (der Filamente), typischerweise aus Wolfram oder Tantal, wird auf über 2000°C erhitzt. Gase, die über diesen heißen Draht strömen, zersetzen sich und lagern sich auf dem Substrat ab.

Obwohl HFCVD einfacher und kostengünstiger einzurichten ist, besteht der Hauptnachteil in der Filamentkontamination. Der heiße Draht verdampft oder reagiert unweigerlich mit den Prozessgasen, wodurch Verunreinigungen in den Endfilm gelangen und seine Qualität und Leistung begrenzt werden.

Plasmabrenner (Induktiv gekoppelt/DC): Hohe Energie, weniger Präzision

Plasmabrenner erzeugen extrem heiße, energiereiche Plasmastrahlen. Diese Methode eignet sich gut für schnelle Abscheidungen, bietet jedoch weniger Kontrolle über den Prozess.

Im Vergleich zum großen, stabilen und gleichmäßigen Plasmapunkt in einem MPCVD-System ist ein Plasmabrenner stärker lokalisiert und turbulenter. Dies macht es schwierig, die gleiche Ebene an Filmgleichmäßigkeit und Konsistenz zu erreichen, insbesondere über ein großes Substrat.

Andere Methoden: LPCVD und PECVD

Die Niederdruck-CVD (LPCVD) stützt sich ausschließlich auf thermische Energie in einer Niederdruckumgebung und verfügt über keine Plasmaverstärkung, wodurch sie für Hochleistungsfilme, die erhebliche Aktivierungsenergie benötigen, weniger geeignet ist.

Die Plasma-Enhanced CVD (PECVD) verwendet Radiofrequenz (HF) oder Gleichstrom (DC) Energie, um Plasma zu erzeugen. Obwohl effektiv, bietet MPCVD im Allgemeinen ein Plasma höherer Dichte und eine überlegene Kontrolle, was zu Filmen höherer Qualität für die anspruchsvollsten Anwendungen führt.

Die Kompromisse von MPCVD verstehen

Keine Technologie ist ohne Einschränkungen. Die Präzision und Qualität von MPCVD gehen mit spezifischen Betriebsüberlegungen einher, die für die Entscheidungsfindung von entscheidender Bedeutung sind.

Systemkomplexität und Kosten

MPCVD-Systeme sind anspruchsvoll und erfordern erhebliche Investitionen. Die Mikrowellengeneratoren, Wellenleiter und Resonanzkammern sind im Design, Bau und Wartung komplexer und teurer als ein einfaches HFCVD-Setup.

Substratsensitivität

Das in einem MPCVD-System erzeugte Plasma hoher Dichte, obwohl es ausgezeichnet zur Erzeugung reaktiver Spezies geeignet ist, kann auch für bestimmte Substrate schädlich sein. Empfindliche Materialien, wie einige Polymere oder organische Elektronik, halten der intensiven Plasmaumgebung möglicherweise nicht stand.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der geeigneten CVD-Methode erfordert die Abstimmung der Stärken und Schwächen der Technik auf das Hauptziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Kristallqualität liegt: MPCVD ist die definitive Wahl, insbesondere für fortschrittliche Halbleiter- oder optische Anwendungen wie im Labor gezüchtete Diamanten.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und geringeren Anfangskosten für explorative Arbeiten liegt: HFCVD kann ein gangbarer Ausgangspunkt sein, vorausgesetzt, Sie können potenzielle Filmkontaminationen tolerieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, gleichmäßige Filmeigenschaften über einen großen Bereich zu erzielen: Das stabile und weitreichende Plasmafeld von MPCVD ist dem stärker lokalisierten Charakter anderer Plasmaquellen überlegen.

- Wenn Ihr Hauptaugenmerk auf einer extrem schnellen Abscheidung liegt, bei der die endgültige Reinheit zweitrangig ist: Ein Plasmabrenner könnte in Betracht gezogen werden, obwohl er die Präzision und Gleichmäßigkeit von MPCVD opfert.

Letztendlich ist die Auswahl der richtigen CVD-Methode eine strategische Entscheidung, die die erforderliche Filmqualität gegen betriebliche Komplexität und Kosten abwägt.

Zusammenfassungstabelle:

| Methode | Energiequelle | Wesentliche Vorteile | Wesentliche Einschränkungen | Am besten geeignet für |

|---|---|---|---|---|

| MPCVD | Mikrowellen | Hohe Reinheit, gleichmäßige Filme, keine Kontamination | Hohe Kosten, komplexe Einrichtung | Hochwertige Halbleiter, Diamanten |

| HFCVD | Heißes Filament | Einfach, kostengünstig | Filamentkontamination, geringere Reinheit | Explorative Arbeiten, kostenempfindliche Projekte |

| Plasmabrenner | Hochenergetische Strahlen | Schnelle Abscheidung | Weniger Kontrolle, schlechte Gleichmäßigkeit | Schnelle Beschichtung, bei der Reinheit zweitrangig ist |

Benötigen Sie eine Hochtemperatur-Ofenlösung, die auf Ihre CVD-Forschung zugeschnitten ist? Durch die Nutzung herausragender F&E und der hauseigenen Fertigung bietet KINTEK diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Materialabscheidungsverfahren verbessern und überlegene Ergebnisse erzielen kann!

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Wie erreicht MPCVD hohe Wachstumsraten bei der Diamantsynthese? Erzielen Sie schnelles, hochwertiges Diamantwachstum

- Was sind die Hauptvorteile von MPCVD bei der Diamantsynthese? Erreichen Sie eine hochreine, skalierbare Diamantproduktion

- Wie verhält sich die Wachstumsrate von Diamanten zur Qualität bei der MPCVD-Methode? Geschwindigkeit und Reinheit für Ihre Anwendung ausbalancieren

- In welchen Branchen wird das Mikrowellen-Plasma-CVD-System häufig eingesetzt? Erschließen Sie die Synthese hochreiner Materialien

- Wer sollte die Wartung von MPCVD-Anlagen durchführen? Vertrauen Sie zertifizierten Experten für Sicherheit und Präzision