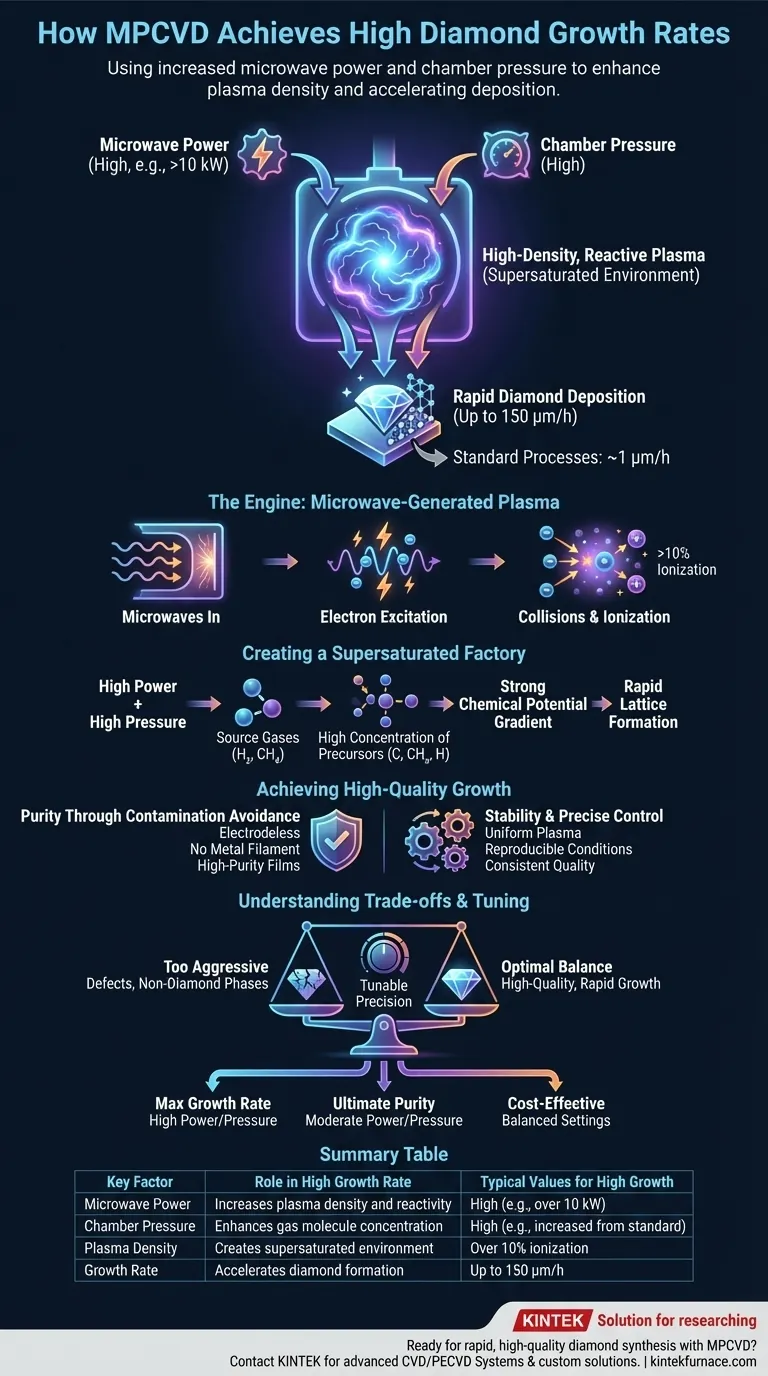

Im Kern erreicht die Mikrowellenplasma- chemische Gasphasenabscheidung (MPCVD)-Methode außergewöhnlich hohe Diamantwachstumsraten durch den Einsatz erhöhter Mikrowellenleistung und Kammerdrucks. Diese Strategie verbessert die Dichte und Reaktivität des zur Synthese verwendeten Plasmas dramatisch, wodurch die Abscheidung von Kohlenstoffatomen auf dem Diamantsubstrat mit Raten von bis zu 150 μm/h beschleunigt wird, was die typischen 1 μm/h von Standardverfahren weit übertrifft.

Der grundlegende Vorteil von MPCVD ist nicht nur die Geschwindigkeit, sondern auch die kontrollierte Effizienz. Es zeichnet sich dadurch aus, dass es Mikrowellenenergie verwendet, um ein extrem dichtes, reines und stabiles Plasma zu erzeugen – eine hochreaktive Umgebung, die mit den spezifischen atomaren Bausteinen, die für eine schnelle, qualitativ hochwertige Diamantbildung erforderlich sind, "übersättigt" ist.

Der Motor des Wachstums: Das mikrowellengenerierte Plasma

Der Schlüssel zur Leistung von MPCVD liegt in der Art und Weise, wie es sein Plasma erzeugt und aufrechterhält. Dieser Prozess ist grundlegend anders und effizienter als ältere Methoden wie die Heißdraht-CVD (HFCVD).

Wie Mikrowellen Plasma erzeugen

In einer MPCVD-Kammer wird Mikrowellenenergie in einen Resonator geleitet, der ein Gasgemisch, typischerweise Wasserstoff und eine Kohlenstoffquelle wie Methan, enthält. Diese Energie regt freie Elektronen an, wodurch sie heftig oszillieren.

Diese oszillierenden Elektronen kollidieren mit Gasatomen und -molekülen und entziehen ihnen ihre eigenen Elektronen. Diese Kaskade von Kollisionen erzeugt eine sich selbst erhaltende, ionisierte Gaswolke, die als Plasma bekannt ist.

Die Rolle von hoher Leistung und hohem Druck

Um das Diamantwachstum zu beschleunigen, sind zwei Parameter entscheidend: Mikrowellenleistung und Gasdruck. Eine Erhöhung der eingehenden Mikrowellenleistung führt zu energischeren Kollisionen, was zu einem höheren Ionisierungsgrad des Gases führt – über 10 % in Systemen mit hoher Wachstumsrate.

Gleichzeitig packt ein erhöhter Kammerdruck mehr Gasmoleküle in den gleichen Raum. Die Kombination aus hoher Leistung und hohem Druck erzeugt ein hochdichtes Plasma, das reich an reaktiven atomaren Spezies ist.

Schaffung einer "übersättigten" Umgebung

Dieses dichte Plasma wird zu einer hocheffizienten Fabrik zur Herstellung der Bausteine des Diamanten. Die intensiven Bedingungen zerlegen die Ausgangsgase in eine hohe Konzentration von kohlenstoffhaltigen Atomgruppen und atomarem Wasserstoff.

Die Kammer wird mit diesen Vorläufern übersättigt. Dieser Zustand erzeugt einen starken chemischen Potentialgradienten, der die Kohlenstoffspezies dazu antreibt, sich schnell auf dem Substrat abzulagern und das Diamantgitter zu bilden.

Warum MPCVD ein hochwertiges Wachstum ermöglicht

Geschwindigkeit ist nur nützlich, wenn der resultierende Diamant von hoher Qualität ist. Das Design von MPCVD bietet mehrere Vorteile, die Reinheit und strukturelle Integrität auch bei hohen Wachstumsraten gewährleisten.

Reinheit durch Vermeidung von Kontaminationen

Im Gegensatz zu HFCVD, das einen heißen Metallglühfaden verwendet, der sich zersetzen und Verunreinigungen in die Kammer freisetzen kann, ist MPCVD ein elektrodenloser Prozess. Das Plasma wird durch externe Mikrowellen erzeugt, wodurch diese Hauptkontaminationsquelle eliminiert und hochpurity Diamantfilme erzielt werden.

Stabilität und präzise Kontrolle

MPCVD-Systeme bieten außergewöhnlich stabile und kontrollierbare Reaktionsbedingungen. Die Temperatur kann präzise geregelt werden, und das Plasma selbst ist groß und gleichmäßig. Diese Stabilität gewährleistet, dass das Wachstum reproduzierbar ist und die resultierende Diamantqualität über das gesamte Substrat hinweg konsistent ist.

Die Kompromisse verstehen

Obwohl MPCVD eine überlegene Technik ist, erfordert die Ausschöpfung ihres maximalen Potenzials ein Gleichgewicht zwischen konkurrierenden Faktoren.

Das Gleichgewicht zwischen Leistung und Qualität

Ein einfaches Erhöhen von Leistung und Druck bis zum Maximum garantiert keinen Erfolg. Ein übermäßig aggressiver Prozess kann zur Bildung von nicht-diamantenen Kohlenstoffphasen oder Kristallfehlern führen, was die Qualität des Endprodukts beeinträchtigt. Der Schlüssel liegt darin, das optimale Gleichgewicht zu finden, das die Wachstumsrate von hochwertigem Diamanten maximiert.

Systemkomplexität und Kosten

Die Raffinesse, die die Leistung von MPCVD ermöglicht, trägt auch zu ihrer Komplexität und den anfänglichen Kosten bei. Die Ausrüstung zur Erzeugung und Steuerung von Mikrowellenplasma ist fortschrittlicher und teurer als einfachere Aufbauten wie HFCVD, was eine erhebliche Anfangsinvestition darstellt.

Die richtige Wahl für Ihr Syntheseziel treffen

Die optimalen MPCVD-Parameter hängen vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der maximalen Wachstumsrate liegt: Sie arbeiten mit höherer Mikrowellenleistung und höheren Kammerdrücken und stoßen an die Grenzen der Übersättigung, während Sie sorgfältig auf das Auftreten von Defekten achten.

- Wenn Ihr Hauptaugenmerk auf ultimativer Reinheit und kristalliner Perfektion liegt: Sie werden wahrscheinlich moderatere Leistungs- und Druckeinstellungen verwenden, um ein stabiles, kontrolliertes Wachstum der Rohgeschwindigkeit vorzuziehen, um die Defektbildung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Beschichtung liegt: Sie stimmen den Prozess auf ein Gleichgewicht aus angemessener Geschwindigkeit, akzeptabler Qualität und effizientem Gas- und Stromverbrauch ab, um die Betriebskosten zu optimieren.

Letztendlich liegt die Stärke von MPCVD in seiner einstellbaren Präzision, die es Ihnen ermöglicht, die Syntheseumgebung an Ihre spezifischen Ziele anzupassen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Rolle bei hoher Wachstumsrate | Typische Werte für hohes Wachstum |

|---|---|---|

| Mikrowellenleistung | Erhöht die Plasmadichte und Reaktivität | Hoch (z.B. über 10 kW) |

| Kammerdruck | Erhöht die Gaskonzentration | Hoch (z.B. gegenüber Standard erhöht) |

| Plasmadichte | Schafft ein übersättigtes Milieu für schnelle Abscheidung | Über 10 % Ionisation |

| Wachstumsrate | Beschleunigt die Diamantbildung | Bis zu 150 μm/h |

Sind Sie bereit, eine schnelle, hochwertige Diamantsynthese mit MPCVD zu erreichen? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen, einschließlich unserer spezialisierten CVD/PECVD-Systeme, anzubieten. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an das Diamantwachstum präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Wie schneidet MPCVD im Vergleich zu anderen CVD-Methoden wie HFCVD und Plasmabrenner ab? Entdecken Sie überlegene Filmreinheit und -gleichmäßigkeit

- Wie verhält sich die Wachstumsrate von Diamanten zur Qualität bei der MPCVD-Methode? Geschwindigkeit und Reinheit für Ihre Anwendung ausbalancieren

- In welchen Branchen wird das Mikrowellen-Plasma-CVD-System häufig eingesetzt? Erschließen Sie die Synthese hochreiner Materialien

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten

- Was sind die beiden Hauptmethoden der synthetischen Diamantenproduktion? Entdecken Sie HPHT vs. CVD für im Labor gezüchtete Edelsteine