Im Kern ist der Hauptvorteil der Mikrowellen-Plasma-Chemischen Gasphasenabscheidung (MPCVD) ihre Fähigkeit, hochreine Diamanten mit außergewöhnlicher Kontrolle und Konsistenz herzustellen. Im Gegensatz zu anderen Methoden verwendet MPCVD Mikrowellenenergie, um ein sauberes, stabiles Plasma zu erzeugen, wodurch die Kontamination und Prozessinstabilität vermieden werden, die ältere Techniken plagen können. Dies führt zu überlegener Qualität, Skalierbarkeit und wirtschaftlicher Rentabilität für industrielle Anwendungen.

Die entscheidende Erkenntnis ist, dass MPCVD die Diamantsynthese von einem empfindlichen Laborprozess zu einer skalierbaren und reproduzierbaren Fertigungstechnologie erhebt. Ihre Hauptvorteile – Reinheit, Kontrolle und Skalierbarkeit – sind nicht nur inkrementelle Verbesserungen; sie sind grundlegende Veränderungen, die die Produktion hochwertiger Diamanten für anspruchsvolle industrielle und elektronische Anwendungen ermöglichen.

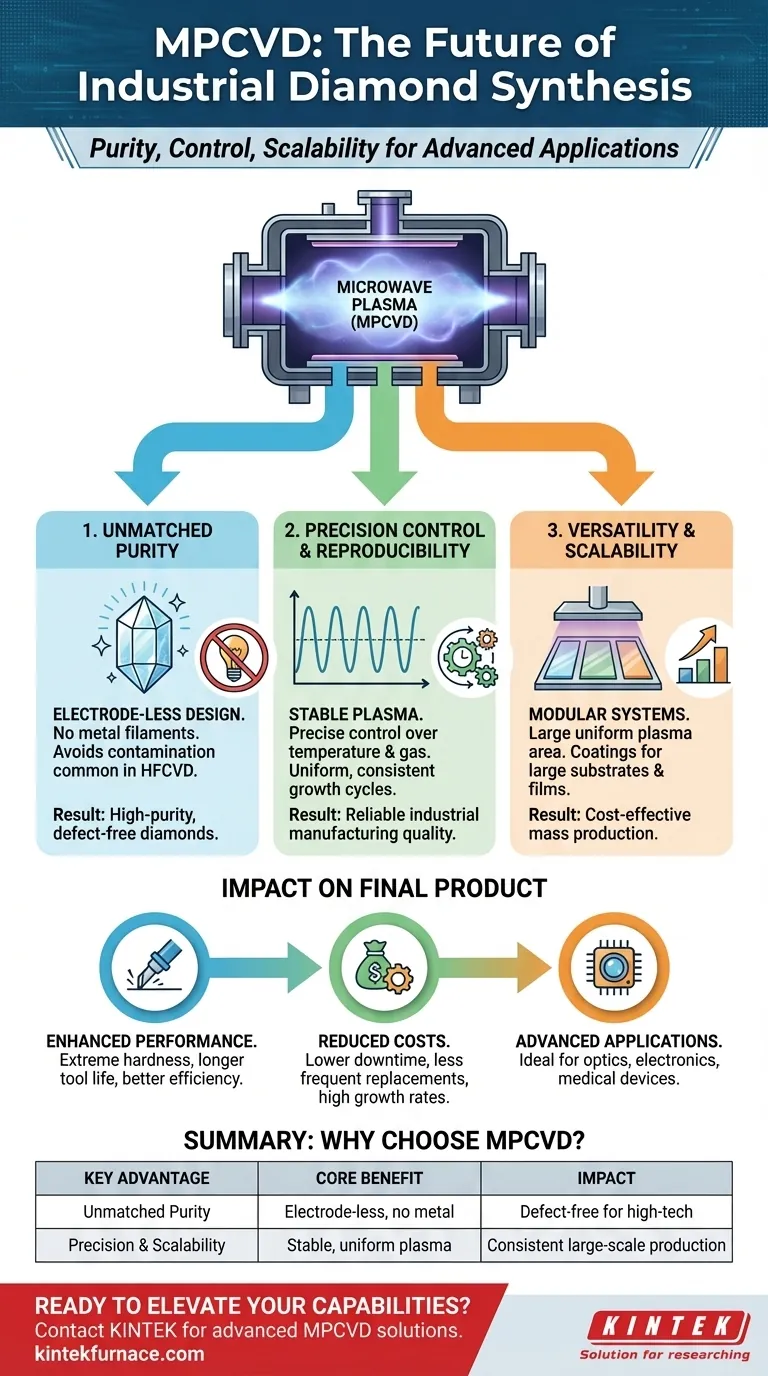

Die Säulen der MPCVD-Überlegenheit

MPCVD zeichnet sich dadurch aus, dass es die Kernherausforderungen des Diamantwachstums löst: Kontamination, Prozessinstabilität und Skalierbarkeit. Ihr einzigartiger Mechanismus ist die Quelle ihrer Hauptvorteile.

Säule 1: Unübertroffene Reinheit durch einen kontaminationsfreien Prozess

Der bedeutendste Vorteil von MPCVD ist ihr elektrodenloses Design. Der Prozess nutzt Mikrowellenenergie, um Gase in einem geschlossenen Reaktor in einen Plasmazustand zu versetzen.

Diese Methode vermeidet vollständig die Verwendung von heißen Metallfilamenten (wie Wolfram oder Tantal) oder Elektroden, die bei anderen CVD-Techniken wie HFCVD üblich sind. Diese Metallkomponenten zersetzen sich bei hohen Temperaturen und können Verunreinigungen einführen, die die Qualität und Leistung des Diamanten beeinträchtigen.

Säule 2: Präzise Kontrolle und Reproduzierbarkeit

MPCVD bietet eine präzise und stabile Kontrolle über die kritischen Wachstumsparameter, einschließlich Temperatur und Gaszusammensetzung. Das mikrowellengenerierte Plasma ist über eine große Fläche bemerkenswert stabil und gleichmäßig.

Diese Stabilität ermöglicht kontinuierliche, langandauernde Wachstumszyklen ohne Qualitätsverlust. Das Ergebnis ist eine hochgradig reproduzierbare Probenqualität, die für jeden industriellen Fertigungsprozess, bei dem Konsistenz von größter Bedeutung ist, unerlässlich ist.

Säule 3: Vielseitigkeit und Skalierbarkeit

Der MPCVD-Prozess ist mit einer Vielzahl von Gasen kompatibel, wodurch die Bediener das Wachstumsrezept für spezifische Anwendungen feinabstimmen und sogar Diamanten mit maßgeschneiderten Eigenschaften herstellen können.

Darüber hinaus sind MPCVD-Systeme modular und skalierbar. Die Fähigkeit, eine große, gleichmäßige Plasmafläche zu erzeugen, ermöglicht die Beschichtung größerer Substrate, was sie zur vielversprechendsten Methode für die industrielle Großproduktion von Diamantfilmen und großen Einkristalldiamanten macht.

Wie diese Vorteile das Endprodukt beeinflussen

Die technischen Vorteile des MPCVD-Prozesses führen direkt zu einem überlegenen Endprodukt mit greifbarem wirtschaftlichem Wert.

Verbesserte Leistung und Lebensdauer

Diamanten, die mittels MPCVD hergestellt werden, weisen extreme Härte auf und können zu präzisen, scharfen Schneidkanten geschliffen werden. Für Industriewerkzeuge bedeutet dies eine signifikante Erhöhung der Werkzeuglebensdauer und eine verbesserte Schnitteffizienz.

Reduzierte Herstellungskosten

Die Reproduzierbarkeit von MPCVD und die längere Lebensdauer der damit hergestellten Diamantwerkzeuge reduzieren den Bedarf an häufigem Werkzeugwechsel und kostspieligen Maschinenstillständen. Dies, kombiniert mit hohen Wachstumsraten (bis zu 150 μm/h), macht den Prozess in großem Maßstab kosteneffizient.

Eignung für fortgeschrittene Anwendungen

Die hohe Reinheit und geringe Defektdichte von MPCVD-Diamanten machen sie ideal für High-Tech-Bereiche jenseits von Schneidwerkzeugen. Ihre Eigenschaften eignen sich perfekt für anspruchsvolle Anwendungen in der Optik, fortschrittlichen Elektronik und sogar in medizinischen Geräten.

Die Kompromisse verstehen: MPCVD vs. andere Methoden

Um MPCVD vollständig zu würdigen, ist es nützlich, es direkt mit älteren, alternativen Methoden zu vergleichen.

Das Problem mit heißen Filamenten (HFCVD)

Heißfaden-CVD (HFCVD) ist eine gängige Alternative, leidet aber unter zwei großen Nachteilen. Erstens ist der heiße Faden eine direkte Quelle für Metallkontamination, die die Qualität des Diamanten beeinträchtigt.

Zweitens sind die Filamente selbst empfindlich gegenüber bestimmten Prozessgasen, was die verwendbare Chemie einschränkt und die Kosten aufgrund des häufigen Filamentwechsels erhöhen kann. MPCVD hat keine dieser Einschränkungen.

Die Herausforderung anderer Plasmamethoden

Methoden wie DC-Plasma-Jet (DC-PJ) CVD können hohe Wachstumsraten erzielen, haben aber oft Schwierigkeiten, ein Plasma zu erzeugen, das so groß, stabil und gleichmäßig ist wie das in einem MPCVD-System.

Dieser Mangel an Gleichmäßigkeit und Stabilität erschwert es, die konsistenten, qualitativ hochwertigen Ergebnisse über große Flächen zu erzielen, die MPCVD liefert, wodurch MPCVD die überlegene Wahl für die industrielle Produktion ist.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Synthesemethode hängt vollständig von Ihrem Endziel ab. Die Vorteile von MPCVD werden deutlich, wenn bestimmte Ergebnisse priorisiert werden.

- Wenn Ihr Hauptaugenmerk auf der Produktion von reinsten, defektfreien Einkristalldiamanten liegt: MPCVD ist die definitive Wahl aufgrund ihrer kontaminationsfreien, hochkontrollierten und stabilen Wachstumsumgebung.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen industriellen Beschichtung und Produktion liegt: Die Skalierbarkeit von MPCVD, die Gleichmäßigkeit über große Flächen und die hohe Reproduzierbarkeit machen sie zur zuverlässigsten und kostengünstigsten Option.

- Wenn Ihr Hauptaugenmerk auf schneller, kleiner Forschung liegt, bei der das Budget die Haupteinschränkung ist: Ältere Methoden wie HFCVD könnten in Betracht gezogen werden, aber Sie müssen die inhärenten Kompromisse bei Reinheit, Materialeigenschaften und Prozesskontrolle akzeptieren.

Letztendlich ist die Wahl von MPCVD eine Entscheidung, Qualität, Konsistenz und die für moderne technologische Anforderungen erforderliche Skalierbarkeit zu priorisieren.

Zusammenfassungstabelle:

| Hauptvorteil | Kernnutzen | Auswirkung auf das Endprodukt |

|---|---|---|

| Unübertroffene Reinheit | Elektrodenloses Design vermeidet Metallkontamination | Hochreine, defektfreie Diamanten für Elektronik und Optik |

| Präzise Kontrolle & Reproduzierbarkeit | Stabiles, gleichmäßiges Plasma ermöglicht konsistentes Wachstum | Zuverlässige industrielle Fertigung mit gleichbleibender Qualität |

| Vielseitigkeit & Skalierbarkeit | Große, gleichmäßige Plasmafläche und modulares Design | Kostengünstige Großproduktion von Diamantfilmen und Einkristallen |

Bereit, Ihre Diamantsynthesefähigkeiten zu verbessern? Die fortschrittlichen MPCVD-Systeme von KINTEK nutzen unsere außergewöhnliche F&E und Eigenfertigung, um ein präzise kontrolliertes, kontaminationsfreies Diamantwachstum zu ermöglichen. Egal, ob Sie Schneidwerkzeuge, elektronische Komponenten oder optische Geräte entwickeln, unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass Ihr System die einzigartigen experimentellen Anforderungen erfüllt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere MPCVD-Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind einige Anwendungen der MPCVD? Hochreiner Diamant für das Ingenieurwesen der nächsten Generation

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten

- Welche Rolle spielt die Dotierung mit Inertgasen bei der MPCVD-Methode? Beschleunigung des Einkristalldiamantenwachstums

- Welche Herausforderungen sind mit MPCVD verbunden? Überwindung hoher Kosten und Komplexität bei der Diamantsynthese

- Wie wird MPCVD bei der Herstellung von polykristallinen Diamant-Optikkomponenten eingesetzt? Entdecken Sie hochreines Diamantwachstum für die Optik