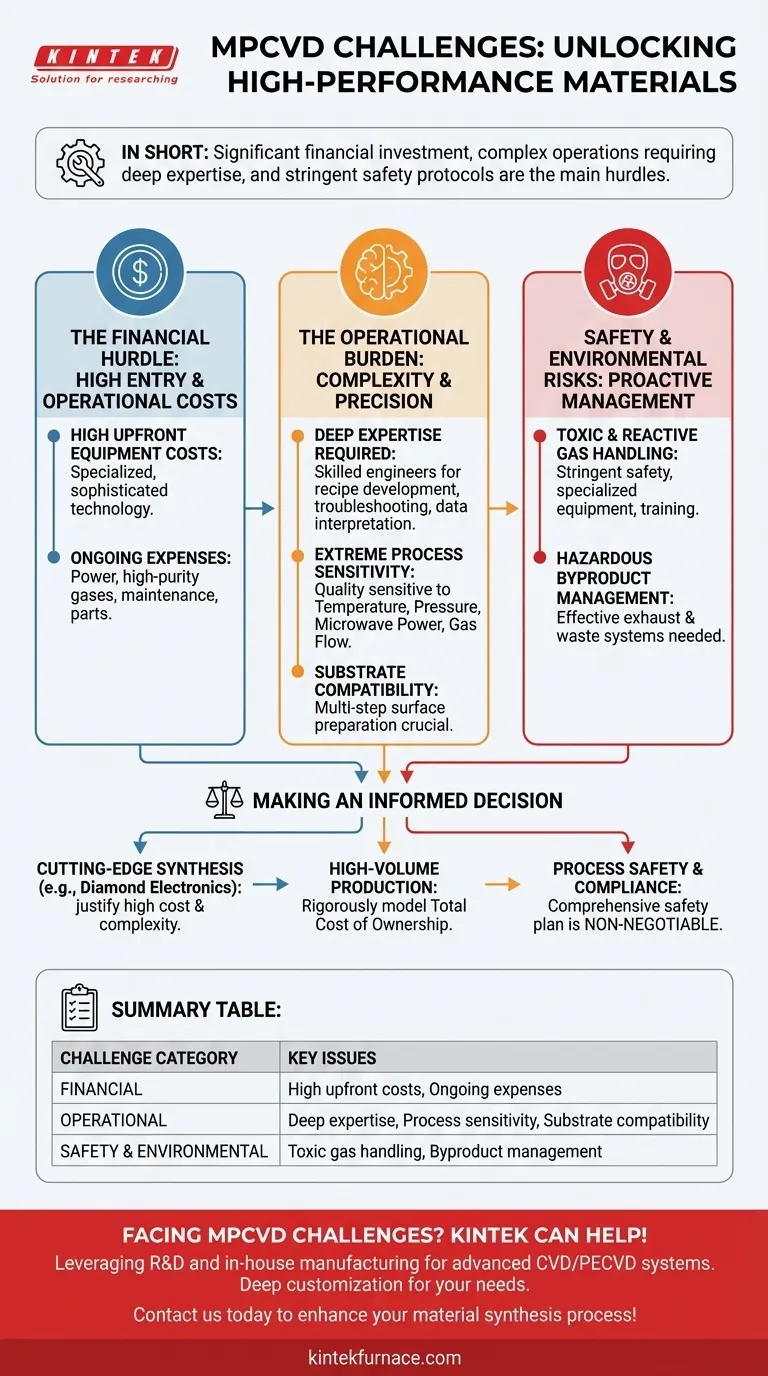

Kurz gesagt: Die größten Herausforderungen der Mikrowellen-Plasma-gestützten chemischen Gasphasenabscheidung (MPCVD) konzentrieren sich auf die erheblichen finanziellen Investitionen, die betriebliche Komplexität, die tiefgreifendes Fachwissen erfordert, und strenge Sicherheitsprotokolle für den Umgang mit gefährlichen Materialien. Der Erfolg mit MPCVD erfordert eine präzise Kontrolle über zahlreiche Prozessparameter, wobei selbst kleine Abweichungen die Qualität des Endmaterials beeinträchtigen können.

Während MPCVD eine einzigartig leistungsstarke Technik zur Herstellung von Hochleistungsmaterialien wie synthetischem Diamant ist, ist ihre Implementierung keine einfache Angelegenheit. Die zentrale Herausforderung besteht darin, dass die hohen Kosten, die betriebliche Schwierigkeit und die Sicherheitsrisiken miteinander verknüpft sind und eine ganzheitliche und gut finanzierte Strategie zu ihrer Bewältigung erfordern.

Die finanzielle Hürde: Hohe Kosten für Einstieg und Betrieb

Die Entscheidung für MPCVD ist eine erhebliche finanzielle Verpflichtung, die weit über die Anschaffung hinausgeht. Das Verständnis der Gesamtbetriebskosten ist entscheidend.

Hohe Anschaffungskosten für Geräte

Die Erstanschaffung eines MPCVD-Systems stellt eine erhebliche Kapitalinvestition dar. Dies sind spezialisierte Hightech-Instrumente, und ihr Preis spiegelt die anspruchsvolle Technik wider, die zur Erzeugung und Steuerung eines stabilen Mikrowellenplasmas erforderlich ist.

Laufende Betriebs- und Wartungskosten

Die Kosten enden nicht nach der Installation. MPCVD-Systeme verbrauchen große Mengen an Strom und erfordern eine kontinuierliche Versorgung mit hochreinen Prozessgasen, was kostspielig sein kann. Darüber hinaus sind routinemäßige Wartung und der Austausch von Teilen erforderlich, um einen zuverlässigen Betrieb zu gewährleisten.

Die operative Belastung: Komplexität und Präzision

MPCVD ist keine „Einrichten und Vergessen“-Technologie. Sie erfordert ständige Überwachung und ein tiefes Verständnis der zugrunde liegenden physikalischen und chemischen Prozesse.

Anforderung an tiefgreifendes Fachwissen

Der effektive Betrieb eines MPCVD-Systems erfordert hochqualifizierte Ingenieure oder Techniker. Diese Bediener müssen in der Lage sein, Rezepte zu entwickeln, Probleme zu beheben und Prozessdaten zu interpretieren, um die gewünschten Filmeigenschaften zu erzielen.

Extreme Prozesssensibilität

Die Qualität des abgeschiedenen Materials ist äußerst empfindlich gegenüber einer Reihe von Parametern, einschließlich Temperatur, Druck, Mikrowellenleistung und Gasflussraten. Jede ungeplante Abweichung dieser Variablen kann zu Defekten im Film führen, wie z. B. schlechte Haftung, falsche Kristallstruktur oder Verunreinigungen.

Substratkompatibilität und -vorbereitung

Das abzuscheidende Material muss mit dem Substrat, auf dem es gewachsen wird, kompatibel sein. Viele Anwendungen erfordern eine sorgfältige und oft mehrstufige Oberflächenvorbereitung des Substrats, um sicherzustellen, dass der abgeschiedene Film richtig haftet und mit der gewünschten Qualität wächst.

Die Abwägungen verstehen: Sicherheits- und Umweltrisiken

Die leistungsstarke Chemie, die MPCVD effektiv macht, birgt auch erhebliche Sicherheits- und Umweltaspekte, die proaktiv gemanagt werden müssen.

Umgang mit toxischen und reaktiven Gasen

Der chemische Gasphasenabscheidungsprozess verwendet häufig Gase, die toxisch, brennbar oder hochreaktiv sind. Die Lagerung und Handhabung dieser Materialien erfordert strenge Sicherheitsmaßnahmen, spezialisierte Ausrüstung und umfassende Personalschulung, um Unfälle zu vermeiden.

Management von gefährlichen Nebenprodukten

Die chemischen Reaktionen innerhalb der Kammer können gefährliche Nebenprodukte erzeugen. Diese können nicht einfach in die Atmosphäre abgelassen werden. Ein effektives Abgas- und Abfallmanagementsystem ist unerlässlich, um diese Nebenprodukte zu neutralisieren und sowohl die Sicherheit des Bedieners als auch die Einhaltung der Umweltvorschriften zu gewährleisten.

Eine fundierte Entscheidung über MPCVD treffen

Die Bewertung von MPCVD erfordert eine Abwägung seiner einzigartigen Fähigkeiten mit seinen erheblichen betrieblichen Anforderungen. Ihre Entscheidung sollte sich an Ihrem Hauptziel orientieren.

- Wenn Ihr Hauptaugenmerk auf der hochmodernen Materialsynthese liegt (z. B. Diamantelektronik): Die hohen Kosten und die Komplexität sind oft gerechtfertigte Risiken, um Materialeigenschaften zu erzielen, die andere Methoden nicht erzeugen können.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen oder kostensensiblen Produktion liegt: Sie müssen die Gesamtbetriebskosten, einschließlich Wartung, Verbrauchsmaterialien und spezialisierter Arbeitskräfte, rigoros modellieren, um die wirtschaftliche Rentabilität sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Prozesssicherheit und -konformität liegt: Ein umfassender Sicherheitsplan für den Umgang mit gefährlichen Gasen und die Entsorgung von Abfallströmen muss eine nicht verhandelbare Voraussetzung für jede Investition sein.

Indem Sie diese Herausforderungen im Voraus verstehen, können Sie die notwendigen Ressourcen strategisch investieren, um das volle Potenzial dieser leistungsstarken Technologie auszuschöpfen.

Zusammenfassungstabelle:

| Herausforderungskategorie | Hauptprobleme |

|---|---|

| Finanziell | Hohe Anschaffungskosten für Geräte, laufende Betriebs- und Wartungskosten |

| Operativ | Bedarf an tiefgreifendem Fachwissen, extreme Prozesssensibilität, Substratkompatibilität |

| Sicherheit & Umwelt | Umgang mit toxischen/reaktiven Gasen, Management von gefährlichen Nebenprodukten |

Stehen Sie vor MPCVD-Herausforderungen? KINTEK kann helfen! Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen wie CVD-/PECVD-Systeme, die auf verschiedene Labore zugeschnitten sind. Unsere starke, tiefgreifende Anpassungsfähigkeit stellt die präzise Passform für Ihre einzigartigen experimentellen Anforderungen sicher und hilft Ihnen, Kosten, Komplexität und Sicherheitsprobleme zu überwinden. Kontaktieren Sie uns noch heute, um Ihren Materialsyntheseprozess zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

Andere fragen auch

- Warum ist das Temperaturregelsystem in MPCVD-Anlagen wichtig? Gewährleistung eines präzisen Diamantwachstums und Prozessstabilität

- Warum ist die Wartung von Gasleitungen in MPCVD-Anlagen wichtig? Gewährleistung von Reinheit und Sicherheit beim Kristallwachstum

- Welche Rolle spielt die Dotierung mit Inertgasen bei der MPCVD-Methode? Beschleunigung des Einkristalldiamantenwachstums

- Warum ist die Führung von Wartungsaufzeichnungen für MPCVD-Anlagen wichtig? Sicherstellung von Zuverlässigkeit und Qualität beim Kristallwachstum

- Wie wird MPCVD bei der Herstellung von polykristallinen Diamant-Optikkomponenten eingesetzt? Entdecken Sie hochreines Diamantwachstum für die Optik