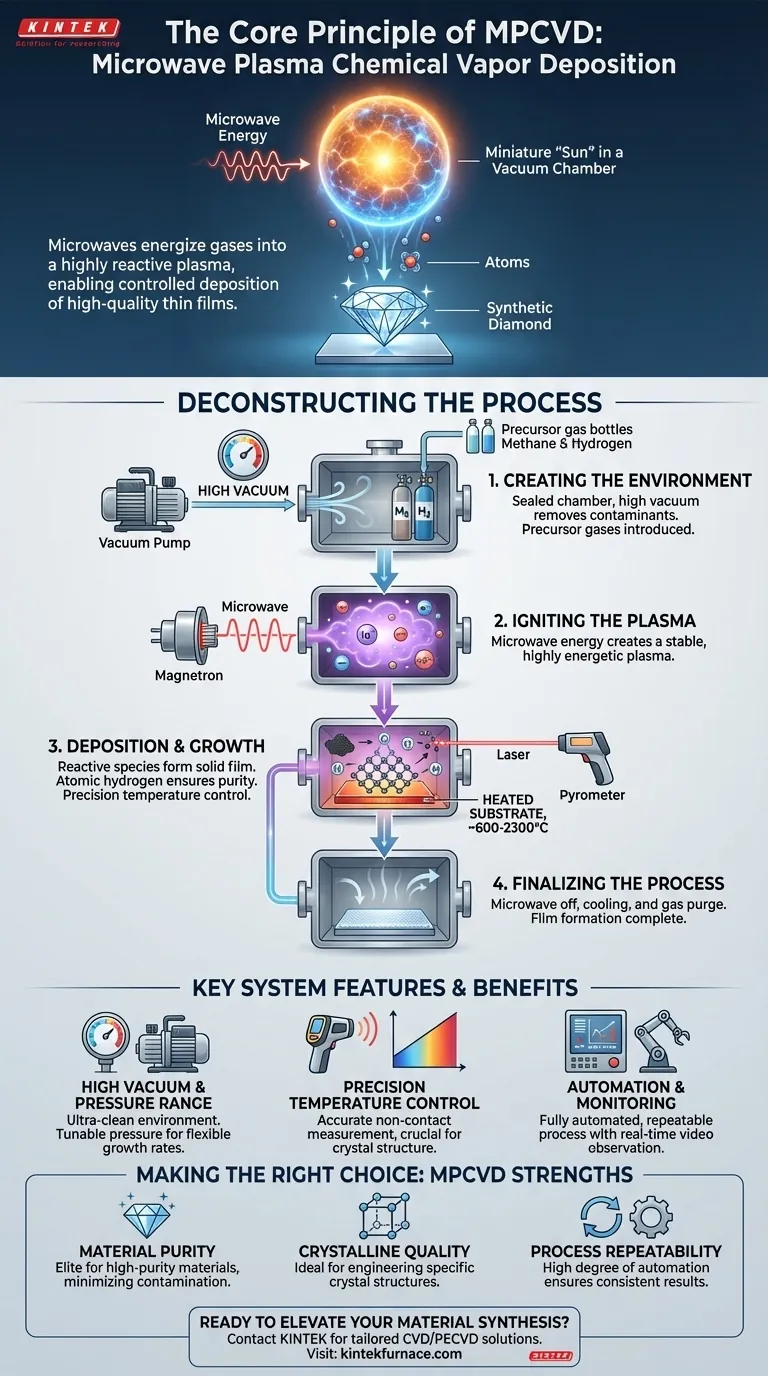

Im Kern besteht das Grundprinzip eines Mikrowellen-Plasma-Chemisch-Gasphasenabscheidungs-(MPCVD)-Systems darin, Mikrowellenenergie zu nutzen, um Ausgangsgase in einen Plasmazustand anzuregen. Dieses hochreaktive Plasma ermöglicht dann die kontrollierte Abscheidung eines festen dünnen Films, wie synthetischem Diamant, auf einem Substrat.

Das System erzeugt im Wesentlichen eine hochkontrollierte, Miniatur-"Sonne" in einer Vakuumkammer. Mikrowellen regen bestimmte Gase zu einem Plasma an, das dann zerfällt und Atome auf einer Oberfläche abscheidet, um außergewöhnlich reine, hochwertige Materialien wie Diamantfilme und Nanoröhrchen zu züchten.

Den MPCVD-Prozess aufschlüsseln

Um das Prinzip wirklich zu verstehen, ist es am besten, es in die verschiedenen Betriebsschritte zu unterteilen. Der gesamte Prozess ist eine sorgfältig choreografierte Abfolge innerhalb einer hochkontrollierten Umgebung.

Schritt 1: Schaffung der Umgebung (Vakuum & Ausgangsstoffe)

Zuerst wird die Reaktionskammer, die typischerweise aus Metall gefertigt ist, um Kontaminationen zu minimieren, versiegelt und auf ein Hochvakuum evakuiert. Dieser Schritt ist entscheidend, da er atmosphärische Gase wie Sauerstoff und Stickstoff entfernt, die ansonsten die chemischen Reaktionen stören und den endgültigen Film verunreinigen würden.

Sobald das Vakuum hergestellt ist, wird ein präzises Gemisch aus gasförmigen Ausgangsstoffen (Precursoren) in die Kammer eingeleitet. Für das Züchten von Diamant besteht dieses Gemisch typischerweise aus Methan (der Kohlenstoffquelle) und Wasserstoff.

Schritt 2: Zündung des Plasmas (Mikrowellenenergie)

Anschließend werden Mikrowellen in die Kammer geleitet. Diese fokussierte Energie wird von den Gasmolekülen absorbiert, wodurch Elektronen von ihren Atomen abgelöst werden und ein leuchtendes, ionisiertes Gas entsteht, das als Plasma bekannt ist.

Dieses Plasma ist eine hoch energetische „Brühe“ aus Ionen, Elektronen und reaktiven neutralen Spezies (wie atomarem Wasserstoff und Kohlenstoffradikalen). Die Aufrechterhaltung eines stabilen Plasmas ist unerlässlich, um eine gleichmäßige Abscheidung des Films auf dem gesamten Substrat zu gewährleisten.

Schritt 3: Abscheidung und Wachstum (Filmbildung)

Das Substrat, das sich innerhalb des Plasmas befindet, wird auf eine sehr spezifische, hohe Temperatur erhitzt. Die im Plasma erzeugten reaktiven Spezies wandern zur Oberfläche des Substrats und „haften“ daran, wodurch eine feste Schicht entsteht.

Beim Diamantwachstum spielt die hohe Konzentration an atomarem Wasserstoff im Plasma eine doppelte Rolle: Er ätzt selektiv jeden nicht-diamantartigen Kohlenstoff (wie Graphit), der sich bildet, und stellt so sicher, dass ein reiner Diamantfilm gezüchtet wird. Die präzise Temperaturkontrolle, oft mit einem berührungslosen Pyrometer gemessen, ist von größter Bedeutung, um die gewünschte Kristallstruktur zu erreichen.

Schritt 4: Abschluss des Prozesses (Abkühlung & Spülung)

Nach Erreichen der gewünschten Schichtdicke wird die Mikrowellenleistung abgeschaltet, wodurch das Plasma erlischt. Anschließend wird das System vorsichtig abgekühlt und alle nicht umgesetzten Ausgangsgase werden aus der Kammer gespült, wobei der neu gebildete Film auf dem Substrat zurückbleibt.

Die Hauptmerkmale des Systems verstehen

Die Effektivität eines MPCVD-Systems ergibt sich aus mehreren wichtigen Konstruktionsmerkmalen, die eine präzise Kontrolle über den Wachstumsprozess ermöglichen.

Hochvakuum & Großer Druckbereich

Ein Hochvakuum gewährleistet eine ultrakleiner saubere Startumgebung. Die Fähigkeit, in einem weiten Druckbereich (z. B. 6-500 Torr) zu arbeiten, gibt dem Bediener die Flexibilität, den Prozess abzustimmen, wobei oft eine höhere Wachstumsrate bei höheren Drücken gegen andere Filmeigenschaften eingetauscht wird.

Präzise Temperaturmessung

Die Materialeigenschaften hängen kritisch von der Temperatur ab. Ein MPCVD-System verwendet Werkzeuge wie ein Zwei-Wellenlängen-Pyrometer, um die Temperatur genau zu messen (von 600-2300 °C), ohne die Probe physisch zu berühren. Diese Kontrolle ermöglicht das Wachstum spezifischer Materialien, von nanokristallinem bis hin zu einkristallinem Diamant.

Automatisierung und Überwachung

Moderne Systeme sind typischerweise vollautomatisch, um sicherzustellen, dass die Prozessparameter (Druck, Temperatur, Gasfluss, Mikrowellenleistung) perfekt kontrolliert und reproduzierbar sind. Eine Videoüberwachung in der Kammer ermöglicht es den Technikern auch, das Plasma und das Probenwachstum in Echtzeit zu beobachten.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des MPCVD-Prinzips hilft Ihnen zu erkennen, wo seine Stärken liegen. Bei dieser Technologie geht es nicht nur darum, einen Film herzustellen, sondern darum, einen spezifischen, leistungsstarken Film herzustellen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: MPCVD ist eine erstklassige Wahl für das Züchten von Materialien wie synthetischem Diamant, da das Vakuum und das Kammerdesign aus Metall die Kontamination drastisch reduzieren.

- Wenn Ihr Hauptaugenmerk auf Kristallqualität liegt: Die präzise, unabhängige Kontrolle über Plasma, Temperatur und Druck macht MPCVD ideal für die Entwicklung spezifischer Kristallstrukturen, von monokristallinem Diamant bis hin zu Kohlenstoffnanoröhrchen.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Der hohe Automatisierungsgrad in MPCVD-Systemen gewährleistet, dass komplexe Rezepturen jedes Mal identisch ausgeführt werden können, was sowohl für die Forschung als auch für die Produktion entscheidend ist.

Letztendlich ermöglicht der MPCVD-Prozess Ingenieuren und Wissenschaftlern den Aufbau von Materialien Atom für Atom in einer hochkontrollierten und reinen Umgebung.

Zusammenfassungstabelle:

| Schritt | Prozess | Schlüsselelemente |

|---|---|---|

| 1 | Umgebungsaufbau | Hochvakuum, Ausgangsgase (z. B. Methan, Wasserstoff) |

| 2 | Plasma-Zündung | Mikrowellenenergie, stabile Plasma-Bildung |

| 3 | Abscheidung & Wachstum | Substraterhitzung, reaktive Spezies, Temperaturkontrolle |

| 4 | Prozessabschluss | Abkühlung, Spülung der Gase |

Bereit, Ihre Materialsynthese mit fortschrittlicher MPCVD-Technologie zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E- und Inhouse-Fertigungskompetenzen, um verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke Tiefen-Customizing-Fähigkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihnen helfen kann, überlegene Filmbeschichtung und Prozesswiederholbarkeit zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Warum ist die Führung von Wartungsaufzeichnungen für MPCVD-Anlagen wichtig? Sicherstellung von Zuverlässigkeit und Qualität beim Kristallwachstum

- Warum ist das Temperaturregelsystem in MPCVD-Anlagen wichtig? Gewährleistung eines präzisen Diamantwachstums und Prozessstabilität

- Welche Rolle spielt die Dotierung mit Inertgasen bei der MPCVD-Methode? Beschleunigung des Einkristalldiamantenwachstums

- Warum ist die Wartung von Gasleitungen in MPCVD-Anlagen wichtig? Gewährleistung von Reinheit und Sicherheit beim Kristallwachstum

- Was sind einige Anwendungen der MPCVD? Hochreiner Diamant für das Ingenieurwesen der nächsten Generation