Kurz gesagt, nur hochqualifizierte und zertifizierte Fachkräfte sollten Wartungsarbeiten an MPCVD-Anlagen durchführen. Die Komplexität dieser Systeme – die Hochleistungsmikrowellen, Hochvakuumumgebungen und gefährliche Prozessgase integrieren – birgt ein erhebliches Risiko. Jede Wartung, die von Nicht-Spezialisten versucht wird, kann leicht zu kostspieligen Geräteschäden, beeinträchtigter Materialqualität und schweren Sicherheitsvorfällen führen.

Der Versuch, Kosten durch unqualifizierte Wartung zu sparen, ist ein entscheidender Fehler. Das wahre Ziel der MPCVD-Wartung ist nicht nur die Reparatur defekter Teile, sondern die Bewahrung der extremen Reinheit der Prozessumgebung und die Bewältigung inhärenter Betriebsgefahren, beides erfordert spezielles Fachwissen.

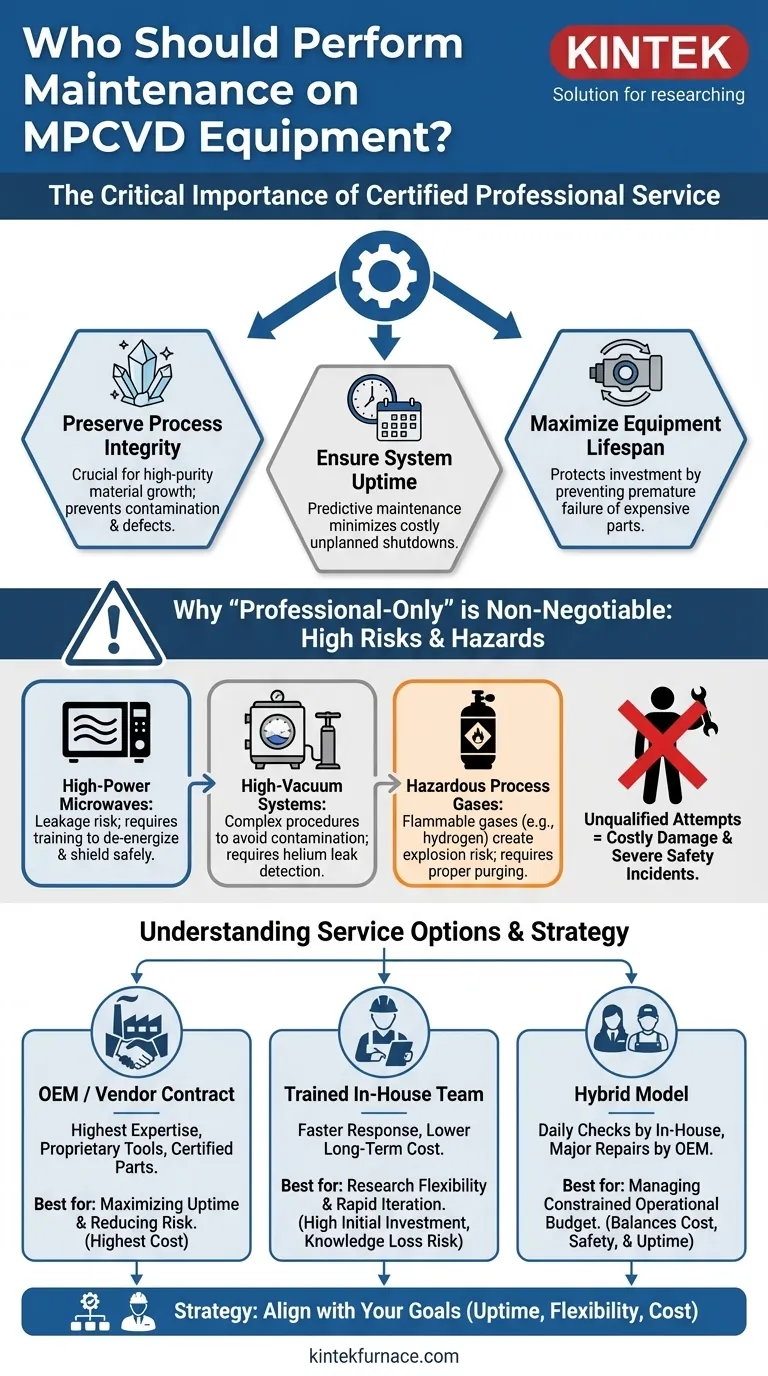

Die Kernprinzipien der MPCVD-Wartung

Effektive Wartung ist grundlegend für den Wert Ihres MPCVD-Systems. Sie geht über einfache Reparaturen hinaus und wird zu einer strategischen Funktion, die Ihren operativen Erfolg direkt beeinflusst.

Bewahrung der Prozessintegrität

Die Mikrowellen-Plasma-Abscheidung aus der Gasphase (MPCVD) ist ein Prozess von atomarer Präzision. Ziel ist es, hochreine Kristallmaterialien zu züchten, und die geringste Verunreinigung kann Defekte einführen und einen gesamten Wachstumslauf ruinieren.

Eine ordnungsgemäße Wartung stellt sicher, dass die Vakuumkammer makellos bleibt. Es geht darum, das Eindringen von Verunreinigungen wie Staub, Ölen und atmosphärischen Lecks in das System zu verhindern und somit die Qualität Ihres Endprodukts zu beeinträchtigen.

Gewährleistung der Systemverfügbarkeit

Ein ungeplanter Ausfall von Investitionsgütern wie einem MPCVD-System ist unglaublich teuer. Er stoppt die Produktion, verzögert die Forschung und verbraucht wertvolle technische Ressourcen für die Fehlersuche.

Ein geplantes, professionelles Wartungsprogramm ist vorausschauend. Es identifiziert und behebt potenzielle Fehlerquellen, bevor sie zu einem Systemstillstand führen, und gewährleistet einen konsistenten und zuverlässigen Betrieb.

Maximierung der Lebensdauer der Ausrüstung

MPCVD-Systeme enthalten teure Komponenten mit langen Lieferzeiten, wie Mikrowellengeneratoren, Vakuumpumpen und speziell entwickelte Reaktorkammern.

Regelmäßige, qualifizierte Wartung schützt diese Investition. Sie stellt sicher, dass diese kritischen Teile innerhalb ihrer spezifizierten Parameter betrieben werden, verhindert vorzeitige Ausfälle und verlängert die Gesamtlebensdauer der Ausrüstung.

Warum "Nur-Profis" eine nicht verhandelbare Regel ist

Das Gebot des professionellen Services ist keine willkürliche Richtlinie; es wurzelt in den grundlegenden Technologien, die MPCVD überhaupt erst möglich machen. Jedes Subsystem birgt eine einzigartige und erhebliche Gefahr.

Die Gefahr von Hochleistungsmikrowellen

MPCVD-Systeme verwenden Tausende von Watt Mikrowellenleistung, um Plasma zu erzeugen. Undicht verschlossene Wellenleiter oder Kammern können diese Strahlung austreten lassen, was ein ernstes Gesundheitsrisiko für das Personal darstellt.

Nur geschulte Techniker verstehen, wie diese Systeme sicher spannungsfrei gemacht, Mikrowellendetektoren verwendet werden, um einen sicheren Arbeitsbereich zu gewährleisten, und Komponenten ordnungsgemäß wieder zusammengebaut werden, um die Abschirmungsintegrität zu erhalten.

Die Komplexität von Hochvakuumsystemen

Die Hochvakuumumgebung des Systems ist entscheidend für die Reinheit. Wartung beinhaltet oft das Öffnen der Kammer, was spezifische Protokolle erfordert, um Kontamination und Schäden an Dichtflächen zu vermeiden.

Fachkräfte sind in Aufgaben wie dem Austausch von O-Ringen, der Reinigung von Flanschen und der Verwendung von Helium-Lecksuchern geschult, um mikroskopische Lecks zu finden und zu beheben, die sonst unsichtbar – und für den Prozess katastrophal – wären.

Die Gefahr von Prozessgasen

Diese Systeme verwenden eine Mischung von Gasen, einschließlich hochbrennbarem Wasserstoff, was bei unsachgemäßer Handhabung ein Explosionsrisiko darstellt.

Ein professioneller Techniker ist in den richtigen Verfahren zum Spülen von Gasleitungen, zur Überprüfung von Lecks in Anschlüssen und Reglern sowie zur sicheren Verwaltung des gesamten Gasversorgungssystems geschult, um einen potenziell katastrophalen Ausfall zu verhindern.

Abwägung der Kompromisse: Interner vs. OEM-Service

Die Wahl, wer die Wartung durchführt, beinhaltet eine strategische Entscheidung zwischen dem Aufbau eines internen Teams und der Beauftragung des Originalgeräteherstellers (OEM).

Das Argument für OEM/Lieferantenverträge

Die Beauftragung des Geräteherstellers für den Service bietet das höchste Maß an Fachwissen. Sie haben Zugang zu proprietärer Diagnosesoftware, aktualisierten Verfahren und einer garantierten Versorgung mit zertifizierten Teilen.

Obwohl dies oft die teuerste Option ist, überträgt sie einen Großteil des Risikos und der Haftung auf den Lieferanten und ist in der Regel der schnellste Weg, komplexe Probleme zu lösen.

Das Argument für ein geschultes internes Team

Der Aufbau einer internen Wartungsfähigkeit kann langfristig Kosten senken und die Reaktionszeiten für Routineprobleme verbessern. Ein Experte vor Ort kann sofort Erstfehlerbehebung und kleinere präventive Aufgaben übernehmen.

Dies erfordert jedoch eine erhebliche Vorabinvestition in Werkschulungen, Zertifizierungen und Spezialwerkzeuge. Es birgt auch das Risiko des Wissensverlusts, wenn diese Schlüsselperson das Unternehmen verlässt.

Das Hybridmodell: Eine praktische Lösung

Die meisten Einrichtungen erzielen mit einem Hybridansatz Erfolg. Ein internes Team wird geschult, tägliche operative Kontrollen durchzuführen, wie z.B. die Überprüfung des Abgassystems auf Verstopfungen oder das Hören auf ungewöhnliche Pumpengeräusche.

Für alle größeren präventiven Wartungen, interne Kammerreinigungen und komplexe Reparaturen verlässt sich die Einrichtung auf einen Servicevertrag mit dem OEM. Dies gleicht Kosten, Sicherheit und Verfügbarkeit effektiv aus.

Strukturierung Ihrer MPCVD-Wartungsstrategie

Um eine robuste Strategie zu entwickeln, richten Sie Ihren Ansatz an Ihren primären Betriebszielen aus.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Verfügbarkeit und der Produktionsausbeute liegt: Ein umfassender Servicevertrag mit dem Gerätehersteller (OEM) ist der zuverlässigste Weg, um die Leistung zu gewährleisten und Risiken zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Forschungsflexibilität und schneller Iteration liegt: Die Investition in eine Werkschulung für einen engagierten internen Techniker kann die Geschwindigkeit bieten, die für Routineanpassungen und Erstdiagnosen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Verwaltung eines begrenzten Betriebsbudgets liegt: Ein Hybridmodell ist Ihre beste Option; setzen Sie interne Mitarbeiter für dokumentierte, nicht-invasive Prüfungen ein und reservieren Sie Mittel für kritische OEM-Serviceeinsätze.

Letztendlich verwandelt eine gut geplante Wartungsstrategie Ihr MPCVD-System von einer komplexen Belastung in ein vorhersehbares, leistungsstarkes Gut.

Zusammenfassungstabelle:

| Wartungsaspekt | Wichtige Überlegung |

|---|---|

| Sicherheit | Hochleistungsmikrowellen, gefährliche Gase und Vakuumsysteme erfordern fachmännische Handhabung, um Risiken zu vermeiden. |

| Prozessintegrität | Verhindert Kontamination für hochreines Kristallwachstum und bewahrt die Materialqualität. |

| Verfügbarkeit & Lebensdauer | Reduziert Ausfallzeiten und verlängert die Lebensdauer der Ausrüstung durch vorausschauende Wartung. |

| Service-Optionen | Wählen Sie OEM-, interne oder Hybridmodelle basierend auf Verfügbarkeit, Flexibilität oder Kostenzielen. |

Sorgen Sie mit den Fachlösungen von KINTEK für den sicheren und effizienten Betrieb Ihres MPCVD-Systems. Durch herausragende Forschung und Entwicklung sowie eigene Fertigung bieten wir diversen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung erfüllt Ihre einzigartigen experimentellen Anforderungen präzise. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wartungsstrategie verbessern und zuverlässige Leistung liefern können!

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie verhält sich die Wachstumsrate von Diamanten zur Qualität bei der MPCVD-Methode? Geschwindigkeit und Reinheit für Ihre Anwendung ausbalancieren

- Was sind die beiden Hauptmethoden der synthetischen Diamantenproduktion? Entdecken Sie HPHT vs. CVD für im Labor gezüchtete Edelsteine

- Wie schneidet MPCVD im Vergleich zu anderen CVD-Methoden wie HFCVD und Plasmabrenner ab? Entdecken Sie überlegene Filmreinheit und -gleichmäßigkeit

- In welchen Branchen wird das Mikrowellen-Plasma-CVD-System häufig eingesetzt? Erschließen Sie die Synthese hochreiner Materialien

- Warum gilt MPCVD als Eckpfeiler der modernen Materialwissenschaft und -technik? Schalten Sie hochreine Materialien für Innovationen frei