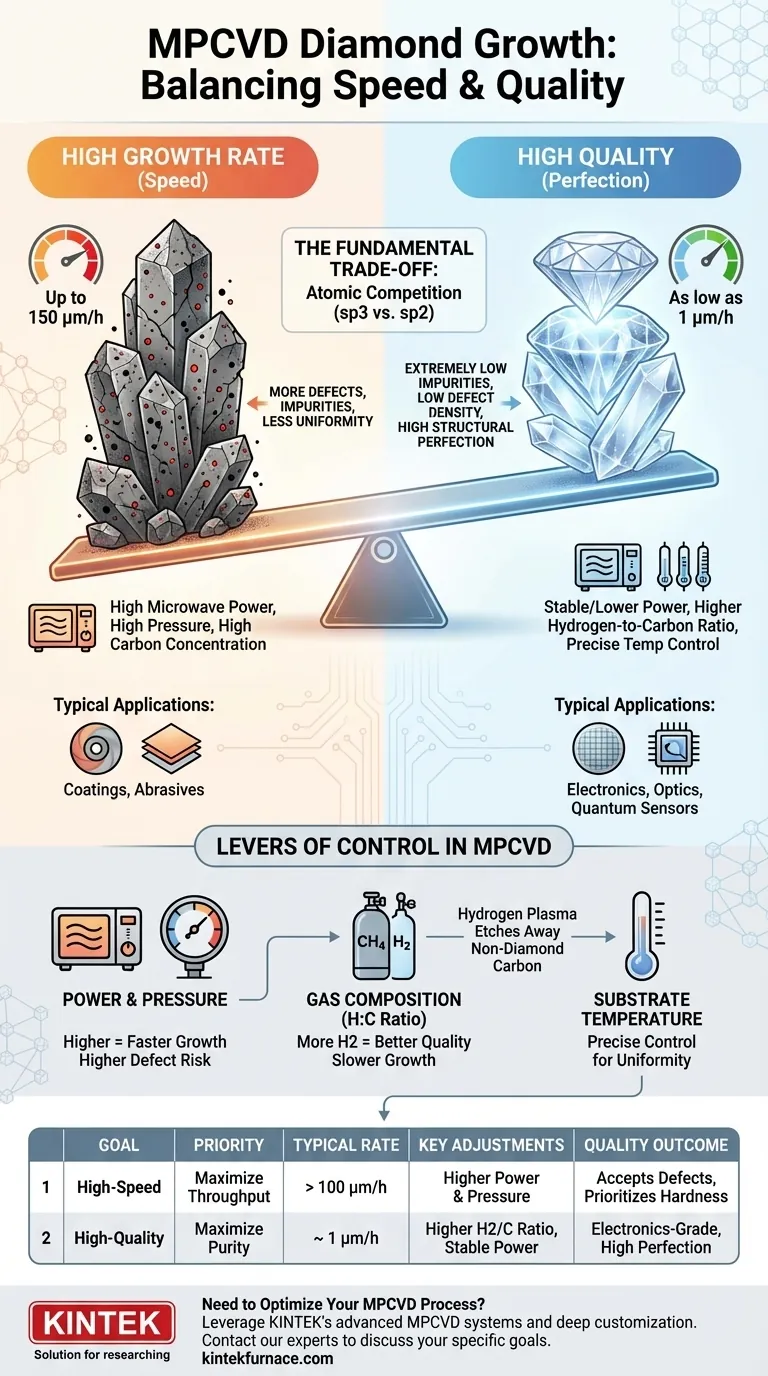

Kurz gesagt: Die Beziehung zwischen der Wachstumsrate von Diamanten und deren Qualität bei der Mikrowellenplasma-CVD-Methode (MPCVD) ist umgekehrt. Eine Erhöhung der Wachstumsrate geht fast immer auf Kosten der Diamantqualität, was zu mehr Defekten, Verunreinigungen und geringerer struktureller Gleichmäßigkeit führt. Um qualitativ hochwertigen, für die Elektronik geeigneten Diamanten zu erhalten, ist ein langsamerer, präziser gesteuerter Prozess erforderlich.

Die Kernherausforderung bei der MPCVD-Diamantsynthese liegt im Management eines grundlegenden Kompromisses: Die Bedingungen, die das Wachstum beschleunigen – hohe Energie und hohe Konzentrationen reaktiver Gase – schaffen auch eine Umgebung, in der Defekte und nicht-diamantartige Kohlenstoffformen wahrscheinlicher in das Kristallgitter eingebaut werden.

Warum schnelleres Wachstum oft geringere Qualität bedeutet

Um diesen Kompromiss zu verstehen, müssen wir uns ansehen, was auf atomarer Ebene geschieht. Das Diamantwachstum ist ein Wettbewerb zwischen dem gewünschten sp3-gebundenen Kohlenstoff (Diamant) und dem unerwünschten sp2-gebundenen Kohlenstoff (Graphit oder amorpher Kohlenstoff).

Die Rolle von Plasmadichte und Energie

Bei der MPCVD wird Mikrowellenenergie verwendet, um eine Gasmischung (typischerweise Methan in Wasserstoff) in ein Plasma zu versetzen. Die Erhöhung der Mikrowellenleistung und des Kammerdrucks macht dieses Plasma dichter und reaktiver.

Dieses hochaktive Umfeld beschleunigt die Zersetzung des Ausgangsgases, was die Konzentration der Kohlenstoffgruppen erhöht, die für die Abscheidung zur Verfügung stehen. Dies steigert direkt die Wachstumsrate.

Dieser energiereiche Zustand ist jedoch ein zweischneidiges Schwert. Er kann zur Bildung von Defekten führen und unerwünschten sp2-Kohlenstoff einbauen, was die Gesamtqualität des Diamantkristalls beeinträchtigt.

Das Problem der Inhomogenität

Extrem hohe Wachstumsraten, die manchmal bis zu 150 µm/h erreichen, sind oft lokalisiert. Diese schnelle Abscheidung kann zu Diamanten mit begrenzten Wachstumsbereichen und schlechter Homogenität über das Substrat führen, was sie für Anwendungen, die große, gleichmäßige Schichten erfordern, ungeeignet macht.

Die Stellschrauben der Kontrolle in der MPCVD

Obwohl der Kompromiss fundamental ist, stehen dem Bediener mehrere Parameter zur Verfügung, die er anpassen kann, um für eine bestimmte Anwendung ein Gleichgewicht zwischen Wachstumsrate und Qualität zu finden.

Mikrowellenleistung und Kammerdruck

Wie bereits erwähnt, erhöhen die Erhöhung der Leistung und des Drucks direkt die Wachstumsrate. Dies geschieht durch die Verbesserung der Ionisierung des Reaktionsgases, wodurch eine höhere Dichte der atomaren Gruppen entsteht, die für den Aufbau des Diamanten verantwortlich sind. Der Kompromiss ist ein höheres Risiko von Defekten.

Zusammensetzung des Gases: Das Wasserstoff-Kohlenstoff-Gleichgewicht

Das Verhältnis von Wasserstoff zu Kohlenstoff in der Gasmischung ist entscheidend. Kohlenstoffhaltige Gruppen (wie CH3) sind die Bausteine für den Diamanten.

Entscheidend ist, dass Wasserstoffplasma sp2-Kohlenstoff viel schneller wegätzt, als es sp3-Diamant ätzt. Eine höhere Konzentration an atomarem Wasserstoff wirkt als Qualitätskontrollmechanismus, der die Oberfläche während des Wachstums von Nicht-Diamant-Kohlenstoff reinigt. Deshalb ist ein präzises Gleichgewicht für die Erzielung hoher Qualität unerlässlich.

Substrattemperatur

Die Temperatur des Substrats, auf dem der Diamant wächst, ist eine weitere wichtige Variable. Sie beeinflusst, welche chemischen Reaktionen auf der Wachstumsoberfläche begünstigt werden. Eine präzise Temperaturkontrolle ist unerlässlich, um eine gleichmäßige Schichtdicke und hohe Qualität zu gewährleisten.

Die Kompromisse verstehen: Geschwindigkeit vs. Perfektion

Der „beste“ Prozess hängt vollständig vom Endziel ab. Es gibt keine einzige Einstellung von Parametern, die für jede Anwendung optimal ist.

Das Hochgeschwindigkeitsszenario: Beschichtungen und Schleifmittel

Für Anwendungen wie Schutzbeschichtungen oder industrielle Schleifmittel kann eine sehr hohe Wachstumsrate das Hauptziel sein. Eine polykristalline Diamantschicht, die mit über 100 µm/h gewachsen ist, kann Defekte aufweisen, aber ihre extreme Härte ist immer noch die dominierende und wertvollste Eigenschaft.

In diesem Fall würde man höhere Mikrowellenleistung und höheren Druck bevorzugen und die daraus resultierende Abnahme der Kristallreinheit und -gleichmäßigkeit in Kauf nehmen.

Das Hochqualitätsszenario: Elektronik und Optik

Für hochpräzise Anwendungen wie Halbleiter, Quantensensoren oder Hochleistungsoptik ist Qualität nicht verhandelbar. Diese Bereiche erfordern Diamanten mit extrem geringem Verunreinigungsgehalt und geringer Defektdichte.

Um dies zu erreichen, ist ein langsamerer, bewussterer Prozess erforderlich. Dazu gehört die Verwendung von hochgradig reinen Ausgangsgasen, ein zuverlässiges Hochvakuumsystem zur Vermeidung von Kontaminationen sowie sorgfältig optimierte Leistungs- und Gasflusseinstellungen, die Qualität über Geschwindigkeit stellen. Die Wachstumsrate kann bei diesen anspruchsvollen Prozessen nur 1 µm/h betragen.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich geht es bei der Steuerung der Beziehung zwischen Wachstumsrate und Qualität darum, Ihr primäres Ziel zu definieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes für industrielle Anwendungen liegt: Priorisieren Sie höhere Mikrowellenleistung, Kammerdruck und Kohlenstoffkonzentration und akzeptieren Sie den Kompromiss bei der Kristallreinheit und -gleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf der Erzielung von Edelstein- oder Elektronikqualität liegt: Priorisieren Sie hochreine Ausgangsgase, ein höheres Wasserstoff-zu-Kohlenstoff-Verhältnis und stabile, oft niedrigere Leistungseinstellungen, um ein langsames, kontrolliertes und defektfreies Wachstum zu gewährleisten.

Die Ausbalancierung dieser Faktoren ist der Schlüssel zur erfolgreichen Nutzung der Leistungsfähigkeit der MPCVD-Methode für Ihren spezifischen Zweck.

Zusammenfassungstabelle:

| Ziel | Priorität | Typische Wachstumsrate | Wesentliche Parameteranpassungen | Qualitätsergebnis |

|---|---|---|---|---|

| Hochgeschwindigkeit (Beschichtungen/Schleifmittel) | Maximierung des Durchsatzes | > 100 μm/h | Höhere Mikrowellenleistung, Druck, Kohlenstoffkonzentration | Akzeptiert Defekte; priorisiert Härte & Abscheidungsgeschwindigkeit |

| Hohe Qualität (Elektronik/Optik) | Maximierung von Reinheit & Gleichmäßigkeit | ~1 μm/h | Hochreine Gase, Höheres H2/C-Verhältnis, Stabile/Niedrigere Leistung | Elektronikqualität; geringe Defekte, hohe strukturelle Perfektion |

Möchten Sie Ihren MPCVD-Prozess für spezifische Diamantqualitäts- oder Wachstumsraten-Ziele optimieren?

KINTEK nutzt herausragende F&E- und interne Fertigungskapazitäten und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere MPCVD-Systeme, gestützt durch starke Fähigkeiten zur Tiefenanpassung, sind darauf ausgelegt, Ihnen zu helfen, Wachstumsrate und Diamantqualität präzise auszubalancieren – sei es für Hochgeschwindigkeits-Industriebeschichtungen oder ultrareine Anwendungen in Elektronikqualität.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere maßgeschneiderten MPCVD-Lösungen Ihre einzigartigen Forschungs- und Produktionsanforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Herausforderungen sind mit MPCVD verbunden? Überwindung hoher Kosten und Komplexität bei der Diamantsynthese

- Welche Rolle spielt die Dotierung mit Inertgasen bei der MPCVD-Methode? Beschleunigung des Einkristalldiamantenwachstums

- Was sind einige Anwendungen der MPCVD? Hochreiner Diamant für das Ingenieurwesen der nächsten Generation

- Warum ist die Führung von Wartungsaufzeichnungen für MPCVD-Anlagen wichtig? Sicherstellung von Zuverlässigkeit und Qualität beim Kristallwachstum

- Warum ist die Wartung von Gasleitungen in MPCVD-Anlagen wichtig? Gewährleistung von Reinheit und Sicherheit beim Kristallwachstum