Eine hochpräzise Gasflussregelung ist der entscheidende Faktor für die Bestimmung der strukturellen Qualität von Graphen-Palladium-Verbundwerkstoffen. Sie fungiert als primärer Regler für die chemische Reaktion und steuert streng das Verhältnis und die Geschwindigkeit von Methan (CH4) und Helium (He), um die spezifische Anzahl von Graphenschichten zu bestimmen und eine kontinuierliche, gleichmäßige Bedeckung des Palladiumsubstrats zu gewährleisten.

Bei der chemischen Gasphasenabscheidung (CVD) liegt der Unterschied zwischen einem Hochleistungsverbundwerkstoff und einem defekten Material in der Stabilität der Gasphase. Eine präzise Flussregelung verhindert eine unregelmäßige Kohlenstoffabscheidung und gewährleistet die elektrische und mechanische Konsistenz, die für fortschrittliche Materialanwendungen erforderlich ist.

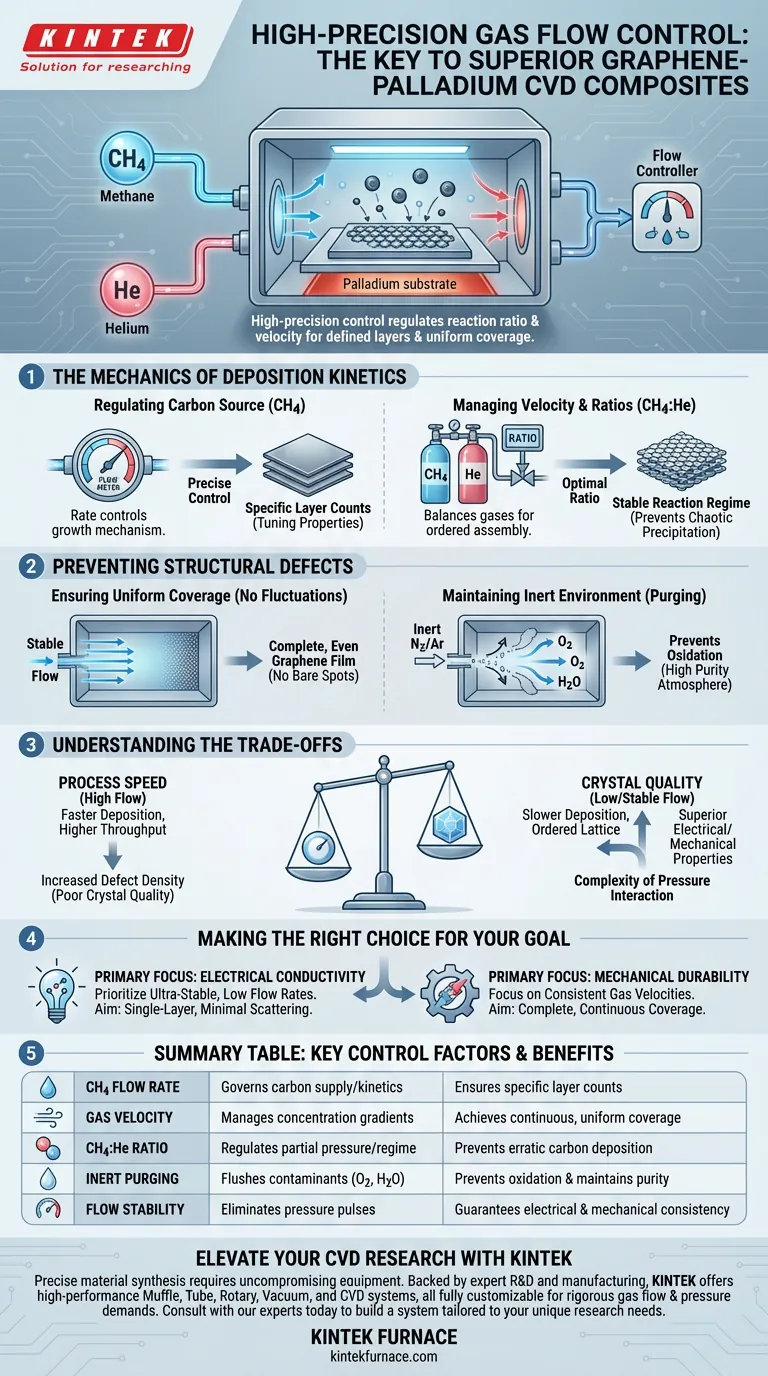

Die Mechanik der Abscheidungskinetik

Regulierung der Kohlenstoffquellenversorgung

Im Graphen-Palladium-CVD-Prozess dient Methan typischerweise als Kohlenstoff-Edukt. Die Rate, mit der dieser Kohlenstoff zugeführt wird, ist die direkte Variable, die den Wachstumsmechanismus steuert.

Wenn der Fluss zu hoch ist, können sich Kohlenstoffatome zu schnell abscheiden, was zu unkontrolliertem mehrschichtigem Wachstum führt. Umgekehrt ermöglicht eine präzise Steuerung die Synthese spezifischer Schichtzahlen, was für die Abstimmung der Materialeigenschaften unerlässlich ist.

Verwaltung von Gasgeschwindigkeit und -verhältnissen

Es reicht nicht aus, einfach Gas in die Kammer einzuleiten; die Geschwindigkeit und das Verhältnis der Gase müssen ausgeglichen sein.

Die primäre Referenz hebt die kritische Beziehung zwischen Methan und Helium hervor. Helium fungiert oft als Trägergas oder Verdünnungsmittel und hilft bei der Steuerung des Partialdrucks der Kohlenstoffquelle. Die Aufrechterhaltung eines exakten Verhältnisses stellt sicher, dass die Reaktion in einem Regime verbleibt, das für die geordnete atomare Anordnung und nicht für chaotische Ausfällungen günstig ist.

Verhinderung von Strukturdefekten

Gewährleistung einer gleichmäßigen Bedeckung

Ein Palladiumsubstrat benötigt eine konstante Zufuhr von Reaktanten, um eine homogene Beschichtung zu erzielen. Schwankungen im Gasfluss erzeugen Konzentrationsgradienten im Ofen.

Diese Gradienten führen zu einer ungleichmäßigen Abscheidung, bei der einige Bereiche des Substrats zu viel Kohlenstoff erhalten, während andere unbedeckt bleiben. Hochpräzise Regler eliminieren diese Impulse und stellen sicher, dass der Graphenfilm die Palladiumoberfläche vollständig und gleichmäßig bedeckt.

Aufrechterhaltung einer inerten Umgebung

Während die primäre Reaktion Methan und Helium beinhaltet, deuten ergänzende Daten auf die allgemeine Bedeutung des Ausschlusses von Verunreinigungen hin. Präzisionsflusssysteme werden oft verwendet, um während der Heizphasen Inertgase wie Stickstoff oder Argon einzuleiten.

Dieser positive Fluss von Inertgas hilft, Sauerstoff und Wasserdampf auszuspülen. Durch die strenge Kontrolle dieses "Hintergrund"-Flusses verhindern Sie die Oxidation des Kohlenstoffträgers oder des Substrats, was andernfalls die Reinheit der Reaktionsatmosphäre beeinträchtigen würde.

Verständnis der Kompromisse

Prozessgeschwindigkeit vs. Kristallqualität

Oft besteht ein Spannungsverhältnis zwischen der Produktionsrate und der Qualität des Kristallgitters.

Höhere Gasflussraten können den Abscheidungsprozess beschleunigen und den Durchsatz erhöhen. Dies geht jedoch oft auf Kosten einer erhöhten Defektdichte, da Kohlenstoffatome weniger Zeit haben, zu diffundieren und ihre idealen Gitterpositionen zu finden.

Komplexität der Druckinteraktion

Die Flussregelung kann nicht isoliert betrachtet werden; sie ist untrennbar mit dem Kammerdruck verbunden.

Wie in breiteren CVD-Kontexten erwähnt, arbeiten Vakuumsysteme zusammen mit Flussreglern, um eine stabile Umgebung aufrechtzuerhalten. Die Änderung der Gasflussrate beeinflusst unweigerlich den Kammerdruck, was eine ausgeklügelte Regelungsschleife erfordert, um die spezifischen Niederdruckbedingungen für ein gleichmäßiges Filmwachstum aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Graphen-Palladium-CVD-Prozess zu optimieren, stimmen Sie Ihre Flussregelungsstrategie auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Priorisieren Sie ultra-stabile Niedrigflussraten, um einschichtige Graphen mit minimalen Streuzentren zu erzielen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Konzentrieren Sie sich darauf, konsistente Gasgeschwindigkeiten zu gewährleisten, um eine vollständige, kontinuierliche Bedeckung des Palladiumsubstrats ohne Lücken zu garantieren.

Letztendlich ist die Zuverlässigkeit Ihres Verbundwerkstoffs ein direktes Spiegelbild der Stabilität Ihres Gasversorgungssystems.

Zusammenfassungstabelle:

| Kontrollfaktor | Auswirkung auf Graphen-Palladium-Verbundwerkstoff | Hauptvorteil |

|---|---|---|

| CH4-Flussrate | Steuert Kohlenstoffzufuhr und Abscheidungskinetik | Gewährleistet spezifische Schichtanzahlen |

| Gasgeschwindigkeit | Steuert Konzentrationsgradienten im Ofen | Erzielt kontinuierliche, gleichmäßige Bedeckung |

| CH4:He-Verhältnis | Reguliert Partialdruck und Reaktionsregime | Verhindert unregelmäßige Kohlenstoffabscheidung |

| Inertspülung | Spült Sauerstoff und Wasserdampf aus der Kammer | Verhindert Oxidation und erhält Reinheit |

| Flussstabilität | Eliminiert Druckimpulse und Schwankungen | Garantiert elektrische & mechanische Konsistenz |

Verbessern Sie Ihre CVD-Forschung mit KINTEK

Präzise Materialherstellung erfordert kompromisslose Ausrüstung. Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig anpassbar sind, um die strengen Gasfluss- und Druckanforderungen der fortschrittlichen Verbundwerkstoffentwicklung zu erfüllen.

Ob Sie die elektrische Leitfähigkeit oder die mechanische Haltbarkeit optimieren, unsere spezialisierten Labortemperaturöfen bieten die Stabilität, die Ihre Materialien verdienen. Konsultieren Sie noch heute unsere Experten, um ein System zu entwickeln, das auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten ist.

Visuelle Anleitung

Referenzen

- Kaihao Zhang, Sameh Tawfick. Ultrathin damage-tolerant flexible metal interconnects reinforced by in-situ graphene synthesis. DOI: 10.1038/s41528-024-00300-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

Andere fragen auch

- Wie erfolgt die Abscheidung auf dem Substrat bei CVD? Meistern Sie das Wachstum dünner Schichten mit präziser Kontrolle

- Welche Rolle spielt Jod (I2) als Transportmittel bei der Synthese von 1T-TaS2-Einkristallen? CVT-Mechanismus erklärt

- Was sind die vier Hauptphasen des Chemical Vapor Deposition (CVD)-Prozesses? Meistern Sie die Dünnschichtabscheidung für Ihr Labor

- Wie trägt ein Vernebler zur Gleichmäßigkeit von Antimon-dotierten Dünnschichten bei? Erzielen Sie überlegene Pyrolysepräzision

- Was sind die Anwendungen der CVD? Erschließung fortschrittlicher Materialien & Beschichtungen

- Was ist die spezifische Funktion eines thermischen Verdampfungssystems beim IPSLS-Wachstum? Präzise Vorläuferabscheidung

- Was sind die Vorteile von CVD-Beschichtungen? Erzielen Sie überlegene, gleichmäßige Beschichtungen für komplexe Teile

- Warum sind CVD-Öfen in der Materialwissenschaft unverzichtbar? Erschließen Sie atomare Präzision für überlegene Materialien