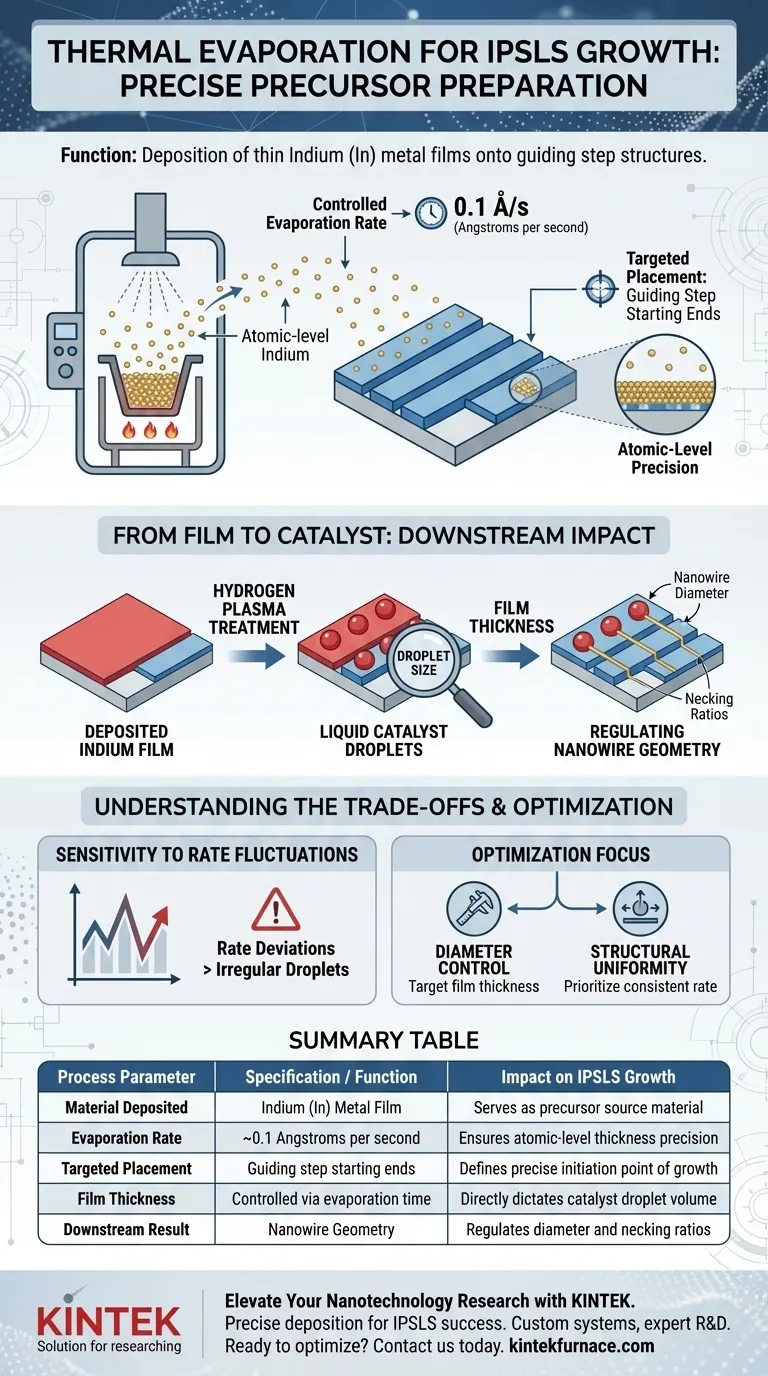

Die Hauptfunktion eines thermischen Verdampfungssystems in diesem Zusammenhang besteht darin, dünne Indium (In)-Metallfilme auf die Anfangsenden von Führungsschrittstrukturen abzuscheiden. Dies ist ein hochpräziser Prozess, der das Vorläufermaterial für das nachfolgende In-Plane Solid-Liquid-Solid (IPSLS)-Wachstum bereitstellt.

Das System beschichtet das Substrat nicht nur; es fungiert als präziser Volumenregler. Durch strikte Kontrolle der Verdampfungsrate legt das System die anfängliche Dicke des Indiumfilms fest, die direkt die Größe der Katalysatortröpfchen und die resultierende Nanodrahtgeometrie bestimmt.

Die Mechanik der Vorläuferabscheidung

Kontrollierte Verdampfungsrate

Das thermische Verdampfungssystem arbeitet mit einer spezifischen, niedrigen Verdampfungsrate von etwa 0,1 Ångström pro Sekunde.

Diese langsame Rate ist entscheidend für die Erzielung von Gleichmäßigkeit. Sie ermöglicht die Abscheidung des Indiumfilms mit atomarer Präzision und stellt sicher, dass die Schicht genau die erforderliche Dicke hat.

Gezielte Platzierung

Die Abscheidung erfolgt nicht zufällig; sie ist räumlich auf die Anfangsenden der Führungsschrittstrukturen gerichtet.

Diese Platzierung stellt sicher, dass das Indium-Ausgangsmaterial genau dort vorhanden ist, wo der Wachstumsprozess initiiert werden soll, und verhindert unerwünschte Keimbildung an anderer Stelle auf dem Substrat.

Vom Film zum Katalysator: Die nachgelagerten Auswirkungen

Bestimmung der Tröpfchengröße

Die physikalische Dicke des abgeschiedenen Indiumfilms ist die primäre Variable, die das Volumen des Katalysators bestimmt.

Nach der anschließenden Wasserstoffplasmenbehandlung wird dieser feste Film entnetzt und ballt sich auf. Das vom Verdampfungssystem bereitgestellte Materialvolumen bestimmt die genaue Größe der flüssigen Katalysatortröpfchen, die sich in dieser Phase bilden.

Regulierung der Nanodrahtgeometrie

Es besteht ein direkter kausaler Zusammenhang zwischen der Vorläuferpräparation und der Struktur des Endprodukts.

Die Größe des Katalysatortröpfchens regelt den Nanodrahtdurchmesser. Darüber hinaus ist die anfängliche Filmdicke ein Schlüsselparameter zur Steuerung der Halsverhältnisse, die die strukturelle Integrität und Form des wachsenden Nanodrahts bestimmen.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Ratenfluktuationen

Die Abhängigkeit von einer Rate von 0,1 Ångström pro Sekunde impliziert eine hohe Empfindlichkeit gegenüber Prozessschwankungen.

Wenn die Verdampfungsrate schwankt, weicht die Filmdicke vom Zielwert ab. Diese Abweichung setzt sich im Prozess fort und führt zu Katalysatortröpfchen, die entweder zu groß oder zu klein für die vorgesehenen Führungsschritte sind.

Die Abhängigkeit von der Plasmenbehandlung

Es ist wichtig zu beachten, dass das thermische Verdampfungssystem das Potenzial für den Katalysator vorbereitet, nicht den Katalysator selbst.

Das System ist vollständig auf die anschließende Wasserstoffplasmenbehandlung angewiesen, um den Film in funktionale Tröpfchen umzuwandeln. Wenn das Verdampfungssystem einen unregelmäßigen Film abscheidet, wird die Plasmenbehandlung diese Unregelmäßigkeiten verstärken, anstatt sie zu korrigieren.

Optimierung der Vorläuferpräparation

Um ein erfolgreiches IPSLS-Wachstum zu gewährleisten, müssen Sie den thermischen Verdampfungsschritt als die geometrische Definitionsphase Ihres Experiments betrachten.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle des Nanodrahtdurchmessers liegt: Kalibrieren Sie das thermische Verdampfungssystem so, dass es die exakte Filmdicke abscheidet, die Ihrem Zielvolumen an Tröpfchen entspricht.

- Wenn Ihr Hauptaugenmerk auf struktureller Gleichmäßigkeit liegt: Priorisieren Sie die Stabilität der Verdampfungsrate von 0,1 Ångström pro Sekunde, um eine konsistente Filmdicke über alle Führungsschritte hinweg zu gewährleisten.

Erfolg beim IPSLS-Wachstum beginnt mit der rigorosen Kontrolle der anfänglichen Indiumabscheidung.

Zusammenfassungstabelle:

| Prozessparameter | Spezifikation / Funktion | Auswirkung auf IPSLS-Wachstum |

|---|---|---|

| Abgeschiedenes Material | Indium (In) Metallfilm | Dient als Vorläufer-Ausgangsmaterial |

| Verdampfungsrate | ~0,1 Ångström pro Sekunde | Gewährleistet Präzision der Dicke auf atomarer Ebene |

| Gezielte Platzierung | Anfangsenden der Führungsschritte | Definiert den präzisen Startpunkt des Wachstums |

| Filmdicke | Gesteuert über die Verdampfungszeit | Bestimmt direkt das Volumen der Katalysatortröpfchen |

| Nachgelagertes Ergebnis | Nanodrahtgeometrie | Reguliert Durchmesser und Halsverhältnisse |

Erweitern Sie Ihre Nanotechnologieforschung mit KINTEK

Präzise Vorläuferabscheidung ist die Grundlage für erfolgreiches In-Plane Solid-Liquid-Solid (IPSLS)-Wachstum. Bei KINTEK verstehen wir, dass Präzision auf atomarer Ebene für den Erfolg Ihres Labors unerlässlich ist.

Mit fachkundiger F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen – alle voll anpassbar, um Ihre einzigartigen Dünnschicht- und thermischen Verarbeitungsanforderungen zu erfüllen. Ob Sie eine perfekte Nanodrahtgeometrie oder eine konsistente Katalysatorbildung anstreben, unsere Systeme bieten die Stabilität und Kontrolle, die Ihre Forschung erfordert.

Bereit, Ihren Abscheideprozess zu optimieren? Kontaktieren Sie uns noch heute, um mit unseren technischen Experten über eine maßgeschneiderte Lösung für Ihr Labor zu sprechen.

Visuelle Anleitung

Referenzen

- Lei Wu, Linwei Yu. Step-necking growth of silicon nanowire channels for high performance field effect transistors. DOI: 10.1038/s41467-025-56376-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Warum eignet sich CVD für dichte, gleichmäßige Schichten auf unregelmäßigen Oberflächen? Beherrschen Sie die konforme Beschichtung für komplexe Formen

- Was sind die Hauptanwendungsgebiete der CVD-Technologie? Erschließen Sie fortschrittliche Dünnschichtlösungen für Ihre Branche

- Welche industriellen Anwendungen haben durch CVD abgeschiedene Materialien? Erschließen Sie Hochleistungs-Dünnschichten für Ihre Industrie

- Was sind die Vorteile der Verwendung eines hochreinen Quarzrohrs in der CVD? Verbessern Sie das Wachstum und die Reinheit überlegener Filme

- Was sind die prozesstechnischen Vorteile der Verwendung eines CVD-Systems für NH4I? Verbesserung der Katalysatorleistung durch In-situ-Ätzen

- Welche spezifischen Dünnschichten können CVD-Öfen herstellen? Entdecken Sie vielseitige Filme für Elektronik und Beschichtungen

- Welche fortgeschrittenen Strategien können angewendet werden, um die Vorteile von CVD-Beschichtungen zu maximieren? Entfalten Sie Spitzenleistung durch Expertenzusammenarbeit

- Warum wird Natriumchlorid (NaCl) bei der CVD von Vanadium-dotiertem MoS2 verwendet? Optimierung der Dotierung mit Salzflussmittel