Um die Vorteile der chemischen Gasphasenabscheidung (CVD) wirklich zu maximieren, müssen Sie über die Beschichtung selbst hinausblicken und den gesamten Prozess als integriertes Ingenieursystem betrachten. Fortgeschrittene Strategien beinhalten eine proaktive Partnerschaft zwischen Produktdesigner und Beschichtungsspezialist, die sich auf kollaboratives Design, präzise Materialauswahl und optimierte Verarbeitung konzentriert, lange bevor das erste Teil beschichtet wird. Dieser Ansatz verwandelt die Beschichtung von einem Endfinish in eine fundamentale Komponente der Produktleistung.

Die bedeutendsten Fortschritte in der CVD-Leistung ergeben sich nicht nur aus der Wahl einer besseren Beschichtung, sondern aus der gemeinsamen Entwicklung des Teils, der Vorrichtung und des Prozesses selbst. Der Erfolg wird durch die Qualität der Zusammenarbeit und die Tiefe der geteilten Informationen zwischen Ihnen und Ihrem Beschichtungspartner bestimmt.

Das Fundament: Warum CVD eine tiefgreifendere Strategie erfordert

Die chemische Gasphasenabscheidung ist keine einfache Lackierung oder Galvanisierung. Es ist ein Prozess, der ein neues Material Atom für Atom auf der Oberfläche eines Substrats aufbaut und eine außergewöhnlich starke Bindung sowie eine hochgradig gleichmäßige Schicht erzeugt.

Das Prinzip der Präzision und Gleichmäßigkeit

CVD-Precursoren sind Gase, die um das Teil herumströmen, wodurch die Beschichtung auf jeder exponierten Oberfläche gleichmäßig gebildet werden kann. Dazu gehören komplexe Formen, interne Kanäle und Dichtungsbereiche, die mit Sichtlinienprozessen wie PVD (Physical Vapor Deposition) nicht abgedeckt werden können. Diese einzigartige Eigenschaft ist die Grundlage für ihre Hochleistungsanwendungen.

Eigenschaften auf molekularer Ebene anpassen

Der Prozess ermöglicht eine immense Anpassung. Durch die Anpassung der Precursorgase, der Temperatur und des Drucks können die Eigenschaften der resultierenden Beschichtung fein abgestimmt werden. Sie können für extreme Verschleißfestigkeit, chemische Inertheit, Schmierfähigkeit, Korrosionsbeständigkeit oder hohe Reinheit optimieren, je nach den spezifischen Anforderungen der Anwendung.

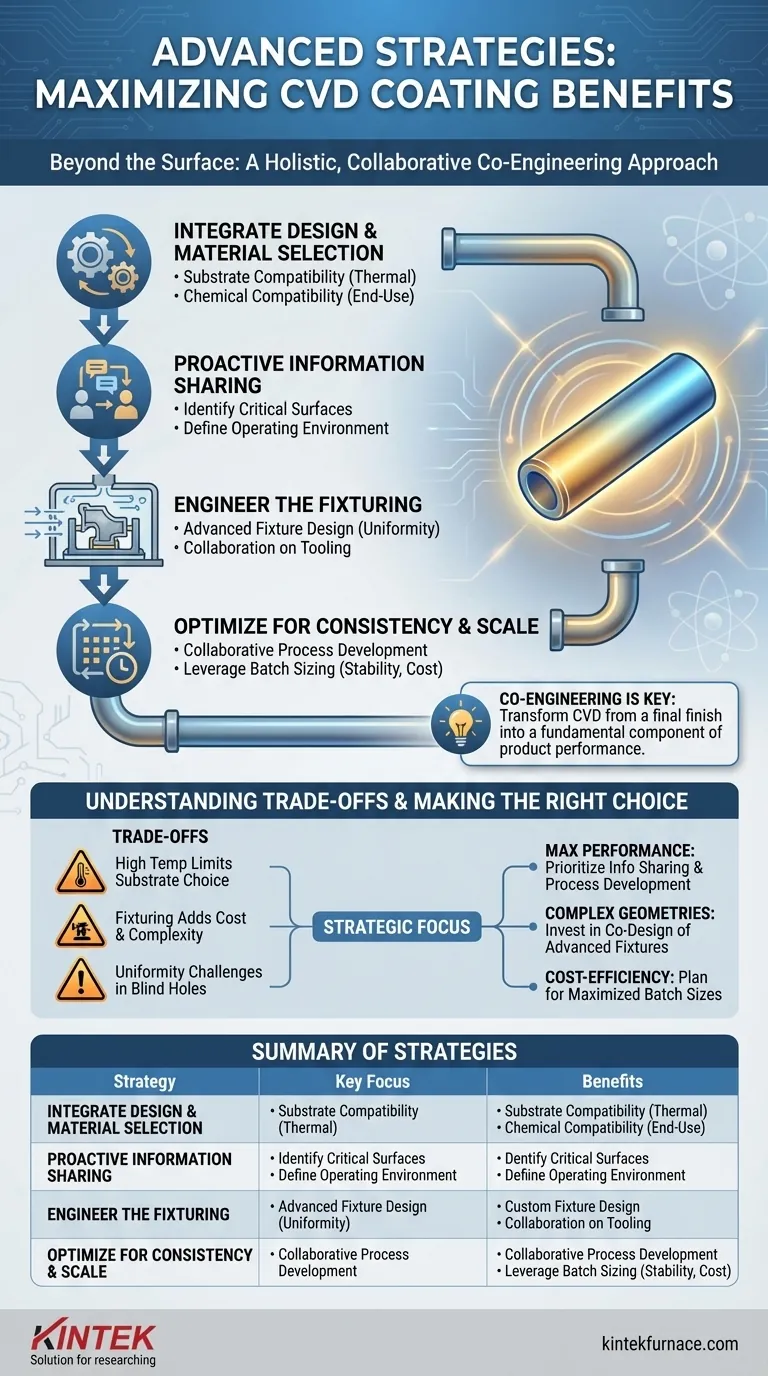

Fortgeschrittene Strategien für Spitzenleistungen

Um diese grundlegenden Stärken zu nutzen, müssen Sie von einer transaktionalen Denkweise zu einer kollaborativen übergehen. Die folgenden Strategien sind unerlässlich, um überragende Ergebnisse zu erzielen.

Strategie 1: Design und Materialauswahl integrieren

Der Prozess beginnt mit dem ursprünglichen Design des Teils. Das Substratmaterial ist nicht nur ein Träger für die Beschichtung; es ist Teil des endgültigen Verbundsystems.

- Substratkompatibilität: CVD-Prozesse umfassen oft hohe Temperaturen. Sie müssen sicherstellen, dass Ihr gewähltes Basismaterial (Metall, Keramik, Glas) den thermischen Zyklus ohne Verzug, Anlassen oder Beeinträchtigung seiner strukturellen Integrität übersteht.

- Chemische Kompatibilität: Die Beschichtung muss für Ihre Endanwendung chemisch stabil sein. Definieren Sie klar die chemische Umgebung, der das Teil ausgesetzt sein wird, um eine Beschichtung auszuwählen, die sich nicht zersetzt oder reagiert.

Strategie 2: Proaktiver Informationsaustausch

Ihr Beschichtungsanbieter kann nicht optimieren, was er nicht weiß. Die Bereitstellung detaillierter Anwendungsinformationen ist der wichtigste Schritt, den Sie unternehmen können.

- Kritische Oberflächen identifizieren: Markieren Sie Zeichnungen klar, um anzuzeigen, welche Oberflächen funktional kritisch und welche unkritisch sind. Dies leitet die Aufspannung und Qualitätskontrolle.

- Betriebsumgebung definieren: Teilen Sie alles über die Lebensdauer des Teils mit. Dazu gehören Betriebstemperaturen (und thermische Zyklen), mechanische Beanspruchungen, Kontaktdrücke und die Exposition gegenüber korrosiven Mitteln.

Strategie 3: Die Aufspannung konstruieren

Wie ein Teil im CVD-Reaktor gehalten wird, ist kein triviales Detail; es ist eine kritische Prozessvariable, die die Beschichtungsqualität und -gleichmäßigkeit direkt steuert.

- Fortschrittliches Vorrichtungsdesign: Für komplexe Teile sind kundenspezifische Vorrichtungen unerlässlich. Ziel ist es, jedes Teil so zu positionieren, dass ein gleichmäßiger Gasfluss über alle kritischen Oberflächen gewährleistet ist, wodurch Gasschatten oder Ansammlungen verhindert werden, die zu Inkonsistenzen in der Dicke führen können.

- Zusammenarbeit bei Vorrichtungen: Arbeiten Sie mit Ihrem Beschichtungsexperten zusammen, um diese Werkzeuge zu entwickeln. Deren Erfahrung mit der Gasdynamik im Reaktor ist von unschätzbarem Wert für die Konstruktion von Vorrichtungen, die konsistente Ergebnisse garantieren.

Strategie 4: Optimierung für Konsistenz und Skalierbarkeit

Prozessstabilität ist der Schlüssel zu wiederholbarer Leistung. Die von Anfang an geplante Produktionsmenge kann erhebliche Vorteile in Bezug auf Qualität und Kosten mit sich bringen.

- Kollaborative Prozessentwicklung: Eine echte Partnerschaft beinhaltet die gemeinsame Verfeinerung des Beschichtungsprozesses für Ihr spezifisches Teil. Dies kann mehrere Testläufe erfordern, um die perfekten Parameter einzustellen.

- Chargengröße nutzen: Größere, konsistente Chargengrößen reduzieren nicht nur die Kosten pro Einheit, sondern verbessern auch die Prozessstabilität. Weniger An- und Abschaltungen führen zu einem wiederholbareren und zuverlässigeren Ergebnis für jedes Teil im Durchlauf.

Die Kompromisse verstehen

Kein Prozess ist ohne Einschränkungen. Das objektive Verständnis dieser Kompromisse ist der Schlüssel zu fundierten technischen Entscheidungen.

Hohe Temperaturen können die Substratwahl einschränken

Die für viele CVD-Prozesse erforderliche hohe Hitze kann eine große Einschränkung sein. Sie kann das Anlassen bestimmter Stahllegierungen verändern oder temperaturempfindliche Komponenten beschädigen. Dieser Faktor muss frühzeitig in der Materialauswahlphase berücksichtigt werden.

Die Vorrichtung erhöht die Komplexität und die Kosten

Obwohl für die Qualität unerlässlich, stellt eine kundenspezifische Vorrichtung eine Anfangsinvestition in Zeit und Geld dar. Für Kleinserien oder Prototypen kann dieser Kostenfaktor erheblich sein und muss in das Projektbudget eingerechnet werden.

Gleichmäßigkeit ist nicht automatisch

Obwohl CVD für die Abdeckung ohne Sichtlinie bekannt ist, können extrem komplexe interne Geometrien oder Sacklöcher immer noch eine Herausforderung darstellen. Die Sicherstellung eines ausreichenden Gasflusses und -abzugs in diesen Bereichen erfordert ein Expertenniveau im Vorrichtungsdesign und der Prozesskontrolle.

Die richtige Wahl für Ihr Ziel treffen

Ihr strategischer Fokus verschiebt sich je nach Ihrem Hauptziel. Nutzen Sie diese Richtlinien, um Ihre Bemühungen zu priorisieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Konzentrieren Sie Ihre Bemühungen auf proaktiven Informationsaustausch und kollaborative Prozessentwicklung, um eine perfekt maßgeschneiderte Beschichtungslösung zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer oder interner Geometrien liegt: Investieren Sie stark in das Co-Design fortschrittlicher Vorrichtungen, um einen gleichmäßigen Gasfluss und eine vollständige Abdeckung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz im großen Maßstab liegt: Planen Sie Ihren Produktionsplan, um die Chargengrößen zu maximieren, da dies sowohl die Prozesskonsistenz als auch Ihr Endergebnis verbessert.

Indem Sie CVD als eine ganzheitliche Ingenieurdisziplin betrachten, verwandeln Sie sie von einer einfachen Oberflächenbehandlung in ein mächtiges Werkzeug für strategische Vorteile.

Übersichtstabelle:

| Strategie | Hauptaugenmerk | Vorteile |

|---|---|---|

| Design und Materialauswahl integrieren | Substrat- und chemische Kompatibilität | Gewährleistet die Teileintegrität und optimale Beschichtungsleistung |

| Proaktiver Informationsaustausch | Detaillierte Anwendungsdaten | Ermöglicht präzise Anpassung und verhindert Fehler |

| Die Aufspannung konstruieren | Gleichmäßiger Gasfluss und Abdeckung | Erzielt konsistente Beschichtung bei komplexen Geometrien |

| Optimierung für Konsistenz und Skalierbarkeit | Chargengröße und Prozessstabilität | Reduziert Kosten und verbessert die Wiederholbarkeit |

Bereit, die Fähigkeiten Ihres Labors mit maßgeschneiderten CVD-Lösungen zu verbessern? KINTEK nutzt außergewöhnliche Forschung & Entwicklung und hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen, einschließlich CVD/PECVD-Systemen, anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für maximale Leistung und Effizienz erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir für überragende Ergebnisse zusammenarbeiten können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl