Hochreine Quarzrohre dienen als kritische Barriere zwischen einer flüchtigen Reaktionsumgebung und der Außenwelt und stellen sicher, dass empfindliche chemische Gasphasenabscheidungsprozesse (CVD) unbelastet bleiben. Sie werden speziell ausgewählt, weil sie extremen thermischen Belastungen standhalten und gleichzeitig chemisch unsichtbar für die darin ablaufende Reaktion bleiben.

Kernbotschaft Der Erfolg bei der chemischen Gasphasenabscheidung beruht auf der Aufrechterhaltung einer makellosen Umgebung bei hoher Hitze. Hochreiner Quarz ist der Industriestandard, da er eine seltene Kombination aus optischer Transparenz, extremer thermischer Stoßfestigkeit und chemischer Inertheit bietet und sicherstellt, dass keine Fremdverunreinigungen die Qualität der wachsenden dünnen Filme beeinträchtigen.

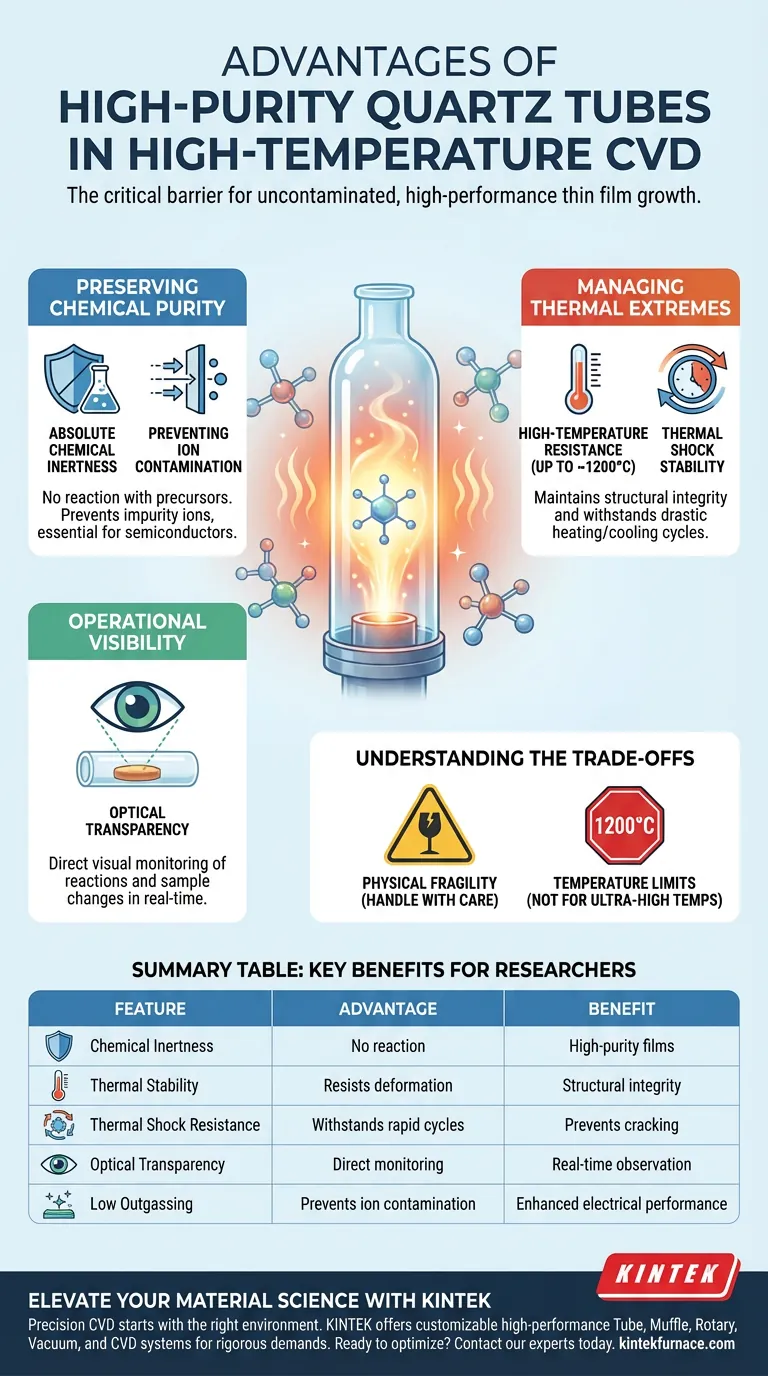

Bewahrung der chemischen Reinheit

Die größte Bedrohung für eine CVD-Reaktion, insbesondere für Halbleiter wie Graphen oder MoS2, ist Kontamination. Wenn die Reaktionskammer sich zersetzt oder mit den Gasen interagiert, wird der resultierende Film beeinträchtigt.

Absolute chemische Inertheit

Ein hochreines Quarzrohr reagiert chemisch nicht mit den Vorläufern, die im Abscheidungsprozess verwendet werden. Selbst in aggressiven Umgebungen, die korrosive Dämpfe oder Sauerstoff enthalten, bleibt der Quarz neutral.

Verhinderung von Ionenverunreinigungen

Bei hohen Temperaturen "entgasen" Standardmaterialien oft oder setzen Ionen in die Kammer frei. Hochreiner Quarz verhindert die Einführung von Verunreinigungsionen, was für die Aufrechterhaltung der elektrischen Leistung von Halbleiterschnittstellen unerlässlich ist.

Management von thermischen Extremen

CVD erfordert das Erhitzen von Substraten auf hohe Temperaturen, um die Keimbildung auf molekularer Ebene zu erleichtern. Die Reaktionskammer muss dies ermöglichen, ohne strukturell zu versagen.

Hohe Temperaturbeständigkeit

Quarzrohre behalten ihre strukturelle Integrität in Umgebungen mit Abscheidungstemperaturen von weit über 600–700 °C. Im Gegensatz zu Standardglas, das sich verformen oder schmelzen würde, bleibt Quarz steif und stabil.

Thermische Stoßfestigkeit

CVD-Prozesse beinhalten oft schnelle Heiz- und Kühlzyklen. Hochreiner Quarz weist eine ausgezeichnete thermische Stoßfestigkeit auf, d. h. er kann diesen drastischen Temperaturschwankungen standhalten, ohne zu reißen oder zu zersplittern.

Betriebliche Sichtbarkeit

Im Gegensatz zu Metall- oder Keramikreaktionskammern bietet Quarz einen deutlichen Vorteil für die Forschung und Prozessüberwachung.

Optische Transparenz

Die Transparenz des Quarzrohrs ermöglicht es Forschern, die interne Umgebung direkt zu beobachten. Dies ist entscheidend für die Überwachung der Position interner Reaktoren und die Erkennung von Farbänderungen bei Proben, die als Echtzeitindikatoren für den Reaktionsfortschritt dienen.

Verständnis der Kompromisse

Obwohl hochreiner Quarz für viele CVD-Anwendungen die überlegene Wahl ist, ist es wichtig, seine Grenzen zu erkennen, um einen sicheren Betrieb zu gewährleisten.

Physikalische Zerbrechlichkeit

Trotz seiner thermischen Robustheit ist Quarz ein sprödes Material. Es erfordert sorgfältige Handhabung beim Be- und Entladen von Proben, da mechanische Stöße leicht zu Brüchen führen können, die die Vakuumdichtung beeinträchtigen.

Temperaturgrenzen

Obwohl Quarz bei Temperaturen bis etwa 1100–1200 °C (je nach spezifischer Güte) hervorragende Leistungen erbringt, erfordern Prozesse, die extrem hohe Temperaturen (oberhalb dieses Bereichs) benötigen, möglicherweise alternative Keramikmaterialien wie Aluminiumoxid, wenn auch auf Kosten der Transparenz.

Die richtige Wahl für Ihr Ziel treffen

Bei der Gestaltung Ihres CVD-Setups bestimmt die Wahl des Reaktionskammermaterials die Qualität Ihrer Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf Halbleiterqualität liegt: Priorisieren Sie hochreinen Quarz, um eine Null-Ionenkontamination und chemische Stabilität gegenüber korrosiven Dämpfen wie Schwefel zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf F&E und Prozessoptimierung liegt: Nutzen Sie die Transparenz von Quarz, um die Probenplatzierung und Reaktionsstadien in Echtzeit visuell zu überwachen.

Durch die Auswahl von hochreinem Quarz sichern Sie sich eine Reaktionsumgebung, die ebenso stabil wie sauber ist und die perfekte Grundlage für das Wachstum von Hochleistungsdünnschichten bildet.

Zusammenfassungstabelle:

| Merkmal | Vorteil bei CVD-Prozessen | Nutzen für Forscher |

|---|---|---|

| Chemische Inertheit | Keine Reaktion mit Vorläufern oder korrosiven Dämpfen | Gewährleistet hochreine Dünnschichten |

| Thermische Stabilität | Widersteht Verformungen bis 1200 °C | Erhält die strukturelle Integrität |

| Thermische Stoßfestigkeit | Hält schnellen Heiz-/Kühlzyklen stand | Verhindert Rissbildung der Kammer während der Zyklen |

| Optische Transparenz | Ermöglicht direkte visuelle Überwachung | Echtzeitbeobachtung des Reaktionsfortschritts |

| Geringe Entgasung | Verhindert Ionenverunreinigungen | Verbessert die elektrische Leistung von Halbleitern |

Werten Sie Ihre Materialwissenschaft mit KINTEK auf

Präzision bei der chemischen Gasphasenabscheidung beginnt mit der richtigen Umgebung. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK leistungsstarke Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die den strengen Anforderungen moderner Labore gerecht werden.

Ob Sie hochreinen Quarz für optische Klarheit oder spezielle Keramikkammern für extrem hohe Temperaturen benötigen, unsere Systeme sind vollständig anpassbar an Ihre einzigartigen Forschungsbedürfnisse. Gewährleisten Sie die Integrität Ihrer Dünnschichten und die Zuverlässigkeit Ihrer Daten mit branchenführender thermischer Technologie.

Bereit, Ihren Abscheidungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Laborofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Mitigating Silicon Amorphization in Si–Gr Anodes: A Pathway to Stable, High‐Energy Density Anodes for Li‐Ion Batteries. DOI: 10.1002/smll.202504704

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Zweizonen-Rohrofen mit zwei Temperaturzonen bei der CVD-Synthese von Cr2S3? Beherrschen Sie das atomare Dünnschichtwachstum

- Warum ist ein Sauerstoffanalysator am R2R-Abgas kritisch? Gewährleistung der explosionssicheren Prozesssicherheit

- Wie funktioniert die thermische chemische Gasphasenabscheidung? Hochreine Dünnschichtabscheidung freischalten

- Was sind die wirtschaftlichen Vorteile eines integrierten CVD-Carbonisierungssystems? Sparen Sie 90% Produktionszeit

- Was ist die Funktion des Abluftsystems bei CVD? Gewährleistung der Prozessintegrität und Langlebigkeit der Ausrüstung

- Warum ist eine hochpräzise Gasflussregelung für die CVD von Graphen-Palladium unerlässlich? Beherrschen Sie die Materialqualitätskontrolle

- Welche Rolle spielt CVD in der Nanotechnologie? Essenziell für die präzise Synthese von Nanomaterialien

- Wie trägt die Umgebung in einem CVD-Ofen zur Materialsynthese bei? Erreichen Sie atomare Präzision in der Materialtechnik