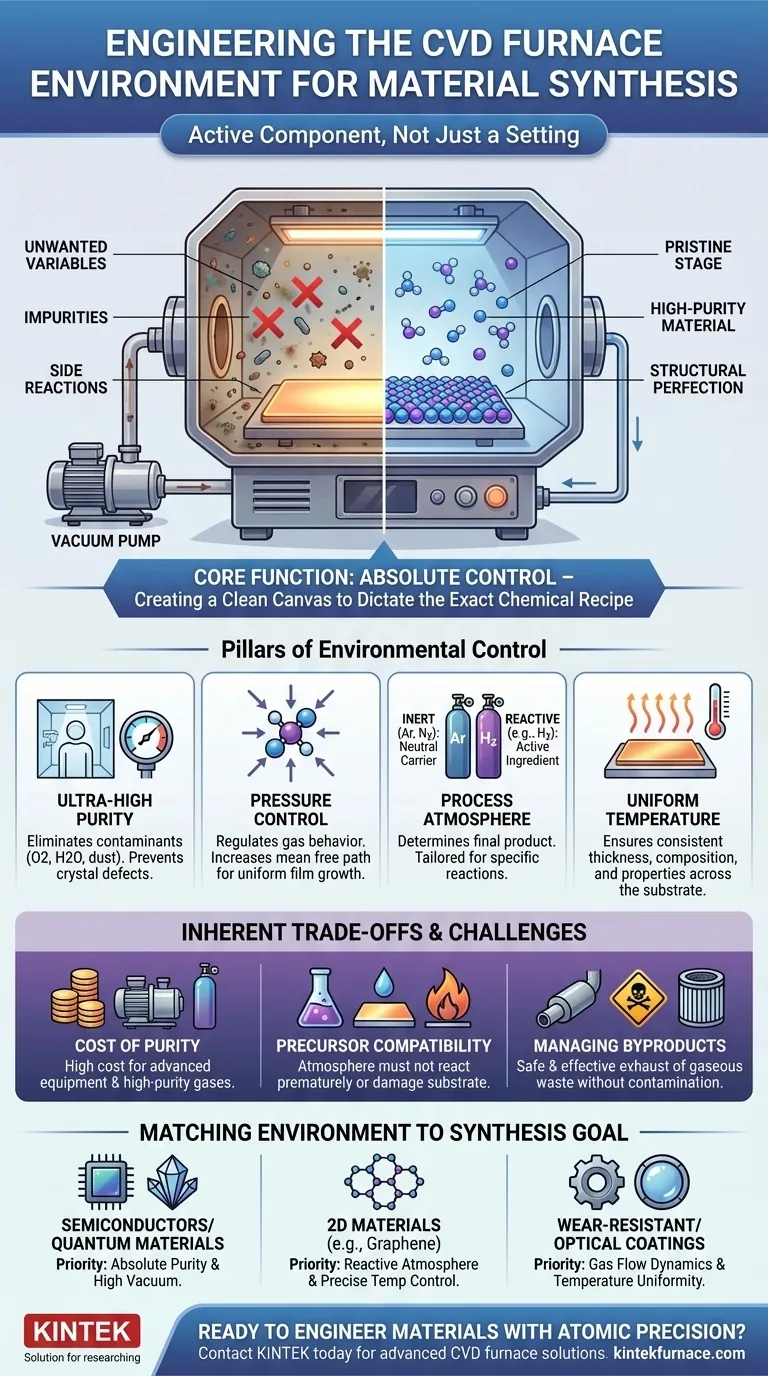

Die Umgebung in einem CVD-Ofen ist nicht nur eine Kulisse; sie ist eine aktive, konstruierte Komponente bei der Materialsynthese. Der primäre Beitrag dieser Umgebung – typischerweise ein Hochvakuum oder eine präzise kontrollierte Atmosphäre – besteht darin, alle unerwünschten Variablen zu eliminieren. Durch die Entfernung von Verunreinigungen und die Verhinderung von Nebenreaktionen wird eine makellose Bühne geschaffen, auf der nur die gewünschten chemischen Reaktionen ablaufen können, was die Herstellung hochreiner, strukturell perfekter Materialien ermöglicht.

Die Kernfunktion der Ofenumgebung ist die Bereitstellung absoluter Kontrolle. Indem man zuerst durch Vakuum eine saubere, leere Leinwand schafft und dann spezifische, hochreine Gase einleitet, diktiert man das exakte chemische Rezept für das Material, das auf dem Substrat wächst.

Die Säulen der Umweltkontrolle in CVD

Um zu verstehen, wie diese Kontrolle erreicht wird, müssen wir uns die Schlüsselelemente ansehen, die die interne Umgebung des Ofens definieren. Jedes Element dient einem bestimmten Zweck bei der Steuerung des chemischen Gasphasenabscheidungsprozesses (CVD) von Rohgasen zu einem festen, Hochleistungsfilm.

Erreichen ultrahoher Reinheit

Der Prozess beginnt mit der Schaffung einer ultrareinen Umgebung, frei von Verunreinigungen wie Sauerstoff, Wasserdampf und Staub. Dies ist für die Synthese von hoher Qualität nicht verhandelbar.

Jedes Fremdpartikel oder unerwünschte Gas kann als Verunreinigung wirken und sich in der Kristallstruktur des Materials festsetzen. Dies erzeugt Defekte, welche die elektrischen, optischen oder mechanischen Eigenschaften des Materials verschlechtern.

Stellen Sie sich den Ofen als Reinraum für Atome vor. Das Erzeugen eines Vakuums ist der erste Schritt, um die Kammer von Umgebungsluft und Kontaminanten zu reinigen.

Die Rolle der Druckkontrolle

Nach dem Spülen wird der Ofendruck präzise geregelt. Dabei geht es nicht nur darum, ein Vakuum aufrechtzuerhalten; es geht darum, das Verhalten der Gasmoleküle zu steuern.

Niedriger Druck erhöht die mittlere freie Weglänge – die durchschnittliche Strecke, die ein Gasmolekül zurücklegt, bevor es mit einem anderen kollidiert. Dies trägt dazu bei, dass die Vorläufergase auf der Substratoberfläche und nicht in der Gasphase reagieren, was zu gleichmäßigeren und qualitativ hochwertigeren Filmen führt.

Auswahl der Prozessatmosphäre

Nachdem eine saubere Basis mit niedrigem Druck etabliert wurde, werden spezifische Prozessgase eingeleitet. Die Wahl des Gases bestimmt grundlegend das Endprodukt.

Eine inerte Atmosphäre, die Gase wie Argon oder Stickstoff verwendet, fungiert als neutraler Träger. Diese Gase transportieren die reaktiven Vorläufergase zum Substrat, ohne an der chemischen Reaktion teilzunehmen.

Eine reaktive Atmosphäre hingegen ist ein aktiver Bestandteil. Beispielsweise ist die Verwendung einer reduzierenden Atmosphäre (wie Wasserstoff) beim Erhitzen kohlenstoffhaltiger Materialien unerlässlich für die Synthese von Materialien wie Graphen.

Gewährleistung einer gleichmäßigen Temperatur

Schließlich muss die Umgebung über die gesamte Substratfläche eine sehr gleichmäßige Temperatur aufweisen. Die CVD-chemischen Reaktionen sind extrem hitzeempfindlich.

Wenn ein Teil des Substrats heißer ist als ein anderer, wächst der Film an dieser Stelle dicker oder mit einer anderen Struktur. Eine gleichmäßige Erwärmung stellt sicher, dass der resultierende Film durchgehend konsistente Dicke, Zusammensetzung und Eigenschaften aufweist.

Verständnis der inhärenten Kompromisse

Obwohl eine kontrollierte Umgebung leistungsstark ist, bringt sie erhebliche technische und betriebliche Herausforderungen mit sich. Die Anerkennung dieser Kompromisse ist für die praktische Anwendung von entscheidender Bedeutung.

Die Kosten der Reinheit

Die Erreichung und Aufrechterhaltung einer ultrareinen Umgebung ist kostspielig. Sie erfordert hochentwickelte Vakuumpumpen, Massendurchflussregler für die präzise Gaszufuhr und die Verwendung hochreiner (und teurer) Prozessgase.

Kompatibilität von Vorläufer und Atmosphäre

Das chemische Design des Prozesses ist komplex. Die gewählte Atmosphäre darf nicht negativ mit den Vorläufergasen reagieren, bevor diese das Substrat erreichen. Ebenso darf sie das Substrat selbst bei hohen Temperaturen nicht beschädigen.

Umgang mit Reaktionsnebenprodukten

Die chemischen Reaktionen, die den gewünschten Film bilden, erzeugen auch gasförmige Nebenprodukte. Diese müssen sicher und effektiv aus der Kammer abgeführt werden, ohne den Prozess zu verunreinigen oder eine Sicherheitsgefahr darzustellen, was der Systemkonstruktion eine weitere Komplexitätsebene hinzufügt.

Die Umgebung an Ihr Syntheseziel anpassen

Die ideale Ofenumgebung ist keine Einheitslösung; sie muss auf das spezifische Material zugeschnitten sein, das Sie herstellen möchten.

- Wenn Ihr Hauptaugenmerk auf Halbleiterfilmen oder Quantenmaterialien liegt: Ihre Priorität ist absolute Reinheit und ein hochwertiges Vakuum, um Kristalldefekte zu eliminieren, die die Geräteleistung beeinträchtigen würden.

- Wenn Ihr Hauptaugenmerk auf der Synthese von 2D-Materialien wie Graphen liegt: Ihre Priorität ist die Auswahl der richtigen reaktiven Atmosphäre (z. B. reduzierend) und die präzise Temperaturkontrolle, um die spezifische Oberflächenchemie anzutreiben, die erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Anwendung verschleißfester oder optischer Beschichtungen liegt: Ihre Priorität liegt oft in der Steuerung der Gasfließdynamik und der Temperaturhomogenität, um eine gleichmäßige Filmdicke und Haltbarkeit über eine große Oberfläche zu gewährleisten.

Durch die Beherrschung der Ofenumgebung gehen Sie vom bloßen Herstellen von Materialien zur technischen Gestaltung dieser mit atomarer Präzision über.

Zusammenfassungstabelle:

| Schlüsselelement | Beitrag zur Materialsynthese |

|---|---|

| Ultrahohe Reinheit | Eliminiert Verunreinigungen zur Vermeidung von Defekten und gewährleistet so hochwertige elektrische, optische oder mechanische Eigenschaften. |

| Druckkontrolle | Reguliert das Gasverhalten für gleichmäßiges Filmwachstum durch Erhöhung der mittleren freien Weglänge und Reduzierung von Gasphasenreaktionen. |

| Prozessatmosphäre | Verwendet inerte oder reaktive Gase, um Vorläufer zu transportieren oder spezifische chemische Reaktionen für maßgeschneiderte Materialergebnisse anzutreiben. |

| Gleichmäßige Temperatur | Gewährleistet konsistente Filmdicke, Zusammensetzung und Eigenschaften über das Substrat für zuverlässige Leistung. |

Sind Sie bereit, Materialien mit atomarer Präzision zu entwickeln? Bei KINTEK nutzen wir herausragende F&E und die Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktprogramm – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke Tiefen-Customizing-Fähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie Halbleiter, 2D-Materialien oder Beschichtungen synthetisieren, unsere Expertise gewährleistet optimale Ofenumgebungen für überlegene Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Materialsyntheseprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr