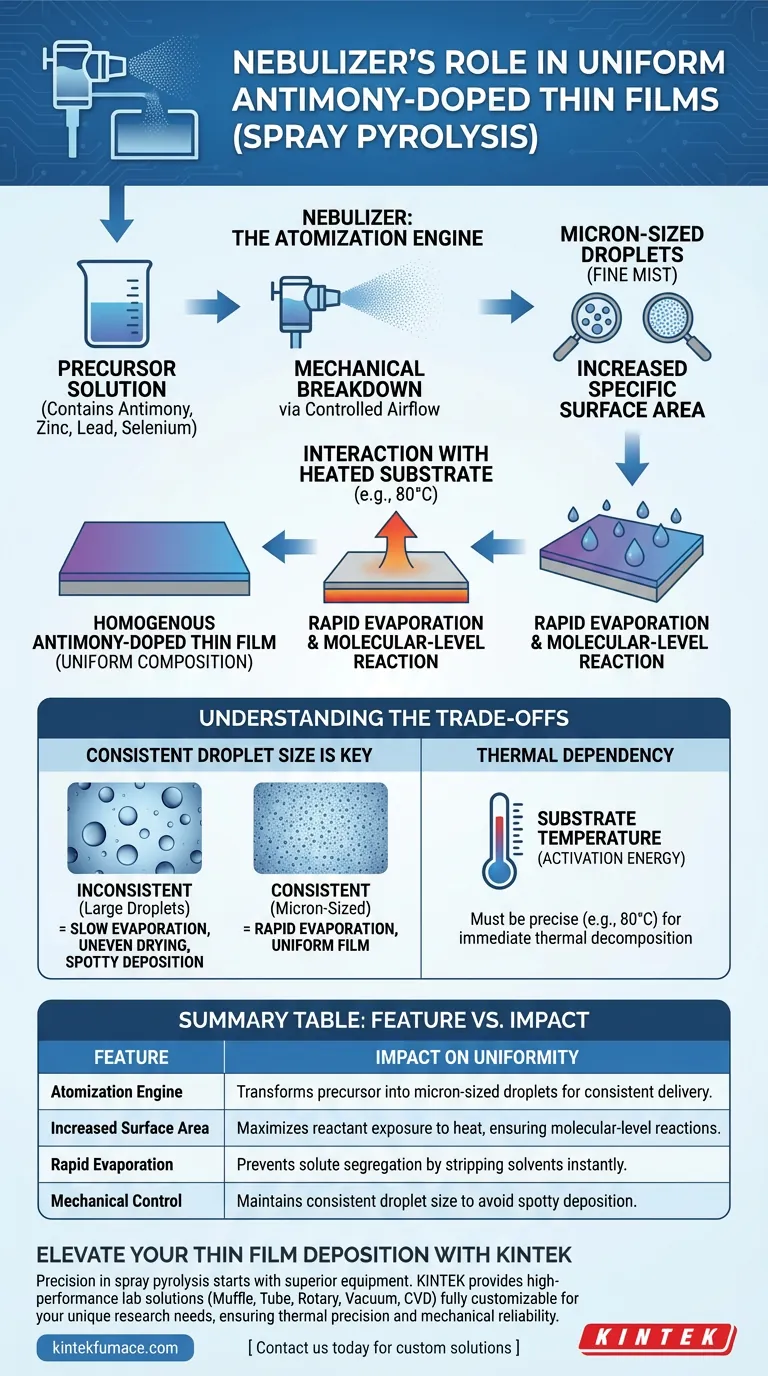

Der Vernebler fungiert als entscheidende Zerstäubungsmaschine im Sprühpyrolyseverfahren und kontrolliert streng die Zufuhr von Reaktantlösungen. Durch die Nutzung von Luftstrom, um Vorläuferlösungen, die Antimon, Blei, Zink und Selen enthalten, mechanisch aufzubrechen, wandelt er Flüssigkeiten in einen feinen Nebel aus mikrometergroßen Tröpfchen um. Dieser Prozess schafft die notwendigen physikalischen Bedingungen für schnelle Verdampfung und Reaktion, die direkt für die Zusammensetzungs-Gleichmäßigkeit der fertigen Dünnschicht verantwortlich sind.

Durch die Maximierung der spezifischen Oberfläche der Reaktanten durch Zerstäubung auf hohem Niveau stellt der Vernebler sicher, dass Reaktionen auf molekularer Ebene stattfinden. Dies ist der grundlegende Mechanismus, der Segregation verhindert und eine homogene Antimon-dotierte Struktur garantiert.

Die Mechanik der Zerstäubung

Aufbrechen von Vorläuferlösungen

Die Hauptaufgabe des Vernehmers ist es, den flüssigen Massenzustand der Vorläuferlösung zu stören.

Mithilfe von kontrolliertem Luftstrom bricht er die Lösung in gleichmäßige, mikrometergroße Tröpfchen auf. Dieses mechanische Aufbrechen ist unerlässlich für die Handhabung komplexer Lösungen, die Dotierstoffe wie Antimon neben Basiselementen wie Zink oder Blei enthalten.

Erhöhung der spezifischen Oberfläche

Der Übergang von flüssiger Masse zu mikrometergroßen Tröpfchen verändert die Physik der Reaktion drastisch.

Diese Zerstäubung erhöht die spezifische Oberfläche der Reaktanten erheblich. Eine größere Oberfläche stellt sicher, dass ein höherer Prozentsatz des Vorläufermaterials sofort der thermischen Umgebung ausgesetzt ist, die für die Verarbeitung erforderlich ist.

Interaktion mit dem beheizten Substrat

Ermöglichung schneller Verdampfung

Sobald der Vernebler den Nebel erzeugt hat, bewegen sich diese Tröpfchen zum Substrat, das auf einer bestimmten Temperatur (z. B. 80 °C) gehalten wird.

Da die Tröpfchen mikrometergroß sind, verdampfen sie bei Kontakt schnell. Die kontrollierte Erwärmung durch die Substratplattform unterstützt diesen Prozess und entfernt schnell Lösungsmittel, um den gelösten Stoff zurückzulassen.

Ermöglichung von Reaktionen auf molekularer Ebene

Die Gleichmäßigkeit der Schicht wird im Moment des Aufpralls und der Zersetzung bestimmt.

Die hohe Oberfläche und die schnelle Verdampfung ermöglichen chemische Reaktionen auf molekularer Ebene. Dies verhindert die Bildung großer Aggregate und stellt sicher, dass Antimon während der Keimbildung und des Wachstums gleichmäßig im ZnSe- oder PbSe-Gitter verteilt ist.

Verständnis der Kompromisse

Die Notwendigkeit einer gleichmäßigen Tröpfchengröße

Obwohl der Vernebler leistungsstark ist, hängt seine Wirksamkeit vollständig von der Konsistenz der Zerstäubung ab.

Wenn die Tröpfchen zu groß sind, verringert sich die spezifische Oberfläche, was zu langsamerer Verdampfung führt. Dies kann zu ungleichmäßigem Trocknen, fleckiger Abscheidung oder unvollständigen chemischen Reaktionen führen, die die Gleichmäßigkeit der Schicht beeinträchtigen.

Thermische Abhängigkeit

Der Vernebler kann nicht isoliert effektiv arbeiten; er erfordert eine präzise Synchronisation mit der Substrattemperatur.

Wenn das Substrat keine ausreichende Aktivierungsenergie liefert, wird selbst eine perfekte Zerstäubung keine feste Schicht erzeugen. Die thermische Zersetzung der Tröpfchen hängt davon ab, dass das Substrat die notwendige Wärme sofort bei Kontakt liefert.

Optimierung der Filmqualität

Um die besten Ergebnisse mit Antimon-dotierten Dünnschichten zu erzielen, müssen Sie die mechanische Zerstäubung mit der thermischen Kontrolle in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungs-Gleichmäßigkeit liegt: Es muss besondere Aufmerksamkeit auf die Luftstromeinstellungen des Vernehmers gelegt werden, um die kleinstmögliche Tröpfchengröße und die maximale spezifische Oberfläche zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf effektiver Keimbildung liegt: Stellen Sie sicher, dass die Substratplattform eine präzise Temperatur (z. B. 80 °C) beibehält, um die Aktivierungsenergie zu liefern, die für die Zersetzung der zerstäubten Tröpfchen erforderlich ist.

Die Beherrschung des Zerstäubungsverfahrens ist der erste und wichtigste Schritt bei der Herstellung hochwertiger, fehlerfreier dotierter Dünnschichten.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Gleichmäßigkeit der Dünnschicht |

|---|---|

| Zerstäubungsmaschine | Wandelt Vorläufer in mikrometergroße Tröpfchen für eine gleichmäßige Zufuhr um. |

| Erhöhte Oberfläche | Maximiert die Wärmeexposition der Reaktanten und gewährleistet Reaktionen auf molekularer Ebene. |

| Schnelle Verdampfung | Verhindert die Segregation von gelösten Stoffen, indem Lösungsmittel sofort bei Kontakt entfernt werden. |

| Mechanische Kontrolle | Hält eine gleichmäßige Tröpfchengröße aufrecht, um fleckige Abscheidung oder Aggregate zu vermeiden. |

Verbessern Sie Ihre Dünnschichtabscheidung mit KINTEK

Präzision bei der Sprühpyrolyse beginnt mit überlegener Ausrüstung. Gestützt auf Experten-F&E und Weltklasse-Fertigung bietet KINTEK leistungsstarke Laborlösungen, einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre einzigartigen Forschungsbedürfnisse zu erfüllen.

Ob Sie Antimon-dotierte Dünnschichten optimieren oder fortschrittliche Halbleiter entwickeln, unsere Systeme gewährleisten die thermische Präzision und mechanische Zuverlässigkeit, die für fehlerfreie Ergebnisse erforderlich sind. Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen und sehen Sie, wie KINTEK die Effizienz und den Output Ihres Labors verbessern kann.

Visuelle Anleitung

Referenzen

- Ikechukwu Christian Nworie, B. Ojobo. Comparative Assessment of Optical and Solid-State Characteristics in Antimony-Doped Chalcogenide Thin Films of ZnSe and PbSe to Boost Photovoltaic Performance in Solar Cells. DOI: 10.62292/njp.v33i1.2024.202

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Rolle spielt ein Röhrenofen-System für die chemische Gasphasenabscheidung (CVD) bei der Herstellung von einkristallinem Graphen?

- Welche Möglichkeiten der Temperaturregelung bietet ein CVD-Rohrofen?Präzisionserwärmung für fortschrittliche Materialien

- Warum wird ein Quarzrohr für CVD-Graphen auf Silberfolie verwendet? Gewährleistung der Reinheit durch Hochtemperatur-Thermostabilität

- Wie wird Polysilizium mittels CVD abgeschieden? Meistern Sie LPCVD für hochreine Halbleiterfilme

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Was ist die übergreifende Bedeutung von CVD in industriellen Anwendungen? Entfesseln Sie oberflächentechnische Entwicklungen auf atomarer Ebene

- Was sind die Vorteile der Verwendung von Quarzrohren in CVD-Öfen? Gewährleistung von Reinheit und Stabilität für die Dünnschichtabscheidung

- Wie könnten KI und maschinelles Lernen CVD-Rohrofenprozesse verbessern? Qualität, Geschwindigkeit und Sicherheit steigern