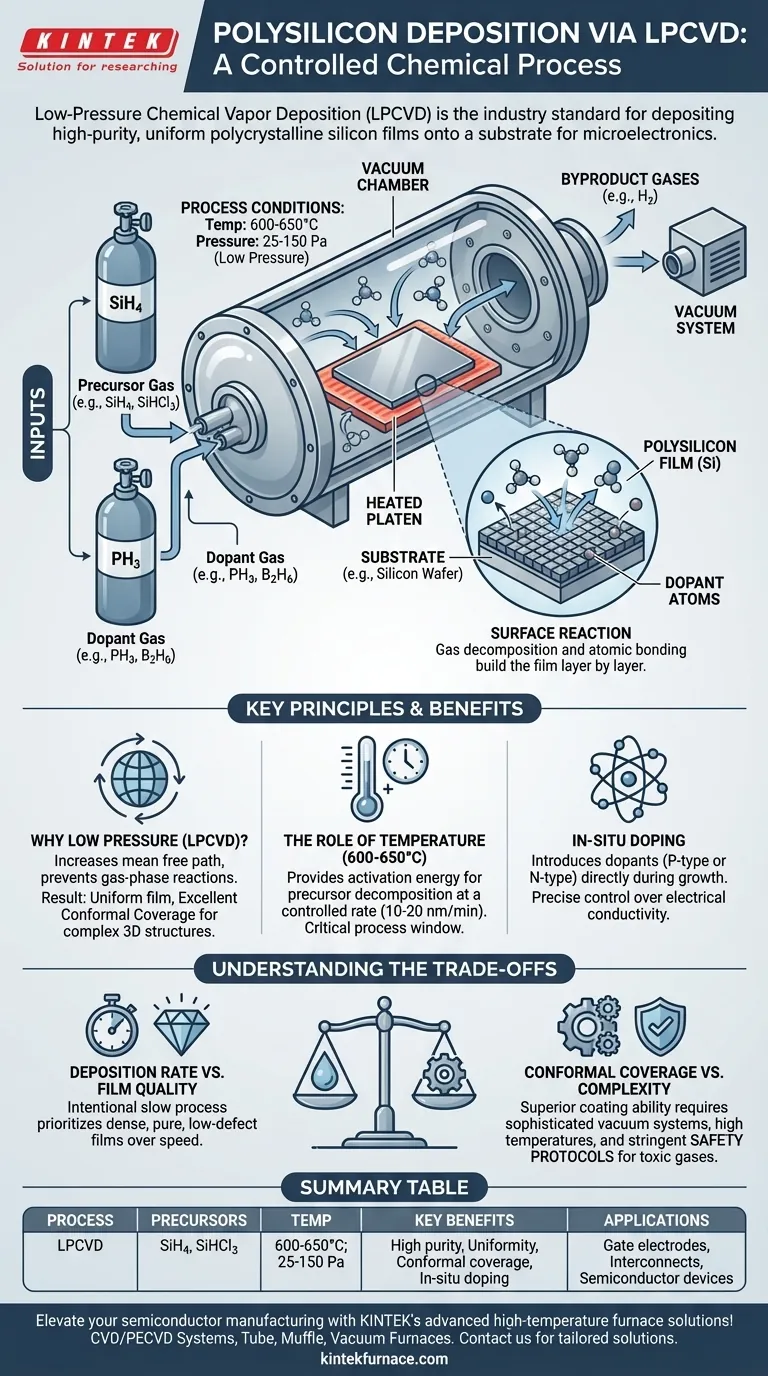

Um Polysilizium abzuscheiden, verwenden Ingenieure eine spezifische Methode namens Niederdruck-Chemische Gasphasenabscheidung (LPCVD). Bei diesem Prozess wird ein Prekursor-Gas wie Silan (SiH4) oder Trichlorsilan (SiHCl3) in eine Vakuumkammer mit dem Substrat geleitet. Die Kammer wird auf 600-650 °C bei einem niedrigen Druck von 25-150 Pa erhitzt, wodurch das Gas zersetzt wird und einen dünnen, gleichmäßigen Film aus hochreinem polykristallinem Silizium auf der Substratoberfläche abscheidet.

Der Schlüssel zum Verständnis der Polysiliziumabscheidung liegt darin, sie nicht als einfachen Beschichtungsprozess zu sehen, sondern als eine kontrollierte chemische Reaktion auf einer Oberfläche. Die präzise Steuerung von Temperatur, Druck und Gascemikalie ermöglicht die Herstellung eines hochgleichmäßigen und reinen Siliziumfilms, was die grundlegende Anforderung für moderne Mikroelektronik ist.

Die Grundprinzipien der CVD

Die Chemische Gasphasenabscheidung (CVD) ist ein Prozess zur Herstellung eines festen Materials aus einem Gas. Dabei wird ein Substrat, oder das zu beschichtende Objekt, in eine Reaktionskammer gelegt und ein reaktives Prekursor-Gas eingeleitet.

Die Kernkomponenten

Der Prozess basiert auf vier Schlüsselelementen: einem Substrat (die Grundlage), einem Prekursor-Gas (die Bausteine), einer Vakuumkammer (die kontrollierte Umgebung) und Energie, typischerweise Wärme (der Katalysator für die Reaktion). Das Prekursor-Gas enthält die Atome des Materials, das Sie abscheiden möchten.

Die chemische Reaktion an der Oberfläche

Bei der thermischen CVD wird das Substrat auf eine präzise Temperatur erhitzt. Diese Wärme liefert die Aktivierungsenergie, die erforderlich ist, damit sich die Prekursor-Gasmoleküle zerlegen oder „zersetzen“, wenn sie mit der heißen Oberfläche in Kontakt kommen.

Die gewünschten Atome – in diesem Fall Silizium – binden sich dann an das Substrat und bauen die Filmschicht Schicht für Schicht auf. Alle anderen Nebenproduktmoleküle aus der Reaktion werden durch das Vakuumsystem aus der Kammer entfernt.

Die Besonderheiten der Polysiliziumabscheidung

Während CVD eine allgemeine Technik ist, erfordert die Abscheidung von Polysilizium in Bauteilqualität einen sehr spezifischen Satz von Bedingungen, der durch eine Methode namens LPCVD erreicht wird.

Warum Niederdruck (LPCVD) kritisch ist

Der Betrieb bei niedrigem Druck (25-150 Pa) erhöht den „mittleren freien Weg“ der Gasmoleküle erheblich, was bedeutet, dass sie weiter reisen, bevor sie miteinander kollidieren. Dies verhindert, dass das Gas in der Luft reagiert, und fördert stattdessen Reaktionen direkt auf der Substratoberfläche.

Das Ergebnis ist ein hoch gleichmäßiger Film, der eine ausgezeichnete konforme Beschichtung bietet, was bedeutet, dass er komplizierte, dreidimensionale Mikrostrukturen auf einem Wafer gleichmäßig beschichten kann.

Wahl des Prekursors: Silan oder Trichlorsilan

Die gebräuchlichsten Prekursor-Gase für die Polysiliziumabscheidung sind Silan (SiH4) und Trichlorsilan (SiHCl3). Beim Erhitzen zerfällt Silan in festes Silizium und Wasserstoffgas (SiH4 → Si + 2H2). Die Wahl des Prekursors beeinflusst die Abscheidungsrate und die endgültigen Eigenschaften des Films.

Die Rolle der Temperatur

Der Temperaturbereich von 600-650 °C ist ein kritisches Prozessfenster. Er ist heiß genug, um die Energie zu liefern, die zum Brechen der chemischen Bindungen im Prekursor-Gas mit einer kontrollierten Rate erforderlich ist, typischerweise mit einem Wachstum von 10-20 Nanometern pro Minute.

Ist die Temperatur zu niedrig, wird die Reaktionsgeschwindigkeit unpraktisch langsam. Ist sie zu hoch, kann die Filmqualität aufgrund unerwünschter Reaktionen in der Gasphase leiden.

In-situ-Dotierung für Leitfähigkeit

Eines der leistungsstärksten Merkmale des CVD-Prozesses ist die Möglichkeit, eine In-situ-Dotierung durchzuführen. Durch Zugabe kleiner Mengen anderer Gase wie Phosphin (PH3) für n-Typ-Dotierung oder Diborand (B2H6) für p-Typ-Dotierung werden Dotieratome direkt in den Siliziumfilm während dessen Wachstums eingebaut.

Diese Technik ermöglicht eine präzise Kontrolle über die endgültige elektrische Leitfähigkeit des Polysiliziums und baut die gewünschten Eigenschaften von Anfang an direkt in das Material ein.

Die Kompromisse verstehen

Der LPCVD-Prozess für Polysilizium ist auf Qualität optimiert, dies beinhaltet jedoch inhärente Kompromisse, die wichtig zu verstehen sind.

Abscheidungsrate vs. Filmqualität

Der Prozess ist absichtlich langsam. Die niedrigen Drücke und kontrollierten Temperaturen priorisieren die Erzeugung eines dichten, gleichmäßigen und reinen Films mit minimalen Defekten. Jeder Versuch, die Abscheidungsrate durch Erhöhung des Drucks oder der Temperatur signifikant zu steigern, würde die Filmqualität beeinträchtigen und ihn für hochleistungsfähige elektronische Geräte ungeeignet machen.

Konforme Beschichtung vs. Prozesskomplexität

LPCVD bietet eine überlegene konforme Beschichtung, die für die moderne Halbleiterfertigung unerlässlich ist. Diese Fähigkeit geht jedoch auf Kosten der Prozesskomplexität. Der Bedarf an Vakuumsystemen, Hochtemperaturöfen und dem sorgfältigen Umgang mit Prekursor-Gasen macht CVD-Anlagen anspruchsvoller als einige alternative Abscheidungsmethoden.

Sicherheit und Gasmanagement

Die bei der Polysiliziumabscheidung verwendeten Prekursor- und Dotiergase (Silan, Phosphin, Diborand) sind hochgiftig, brennbar oder pyrophor (entzünden sich spontan an der Luft). Der Umgang mit diesen Materialien erfordert strenge Sicherheitsprotokolle, spezielle Ausrüstung und erhebliche Investitionen in die Anlage.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt, welche Aspekte des CVD-Prozesses am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Gate-Elektroden oder Zwischenverbindungen liegt: Die Präzision von LPCVD unter Verwendung von Silan bei 600-650 °C ist der Industriestandard, um die erforderliche Reinheit und Gleichmäßigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die elektrischen Eigenschaften von Anfang an zu steuern: Verwenden Sie In-situ-Dotierung mit Phosphin oder Diborand während des LPCVD-Prozesses, um Dotierstoffe direkt in die Kristallstruktur des Films einzubetten.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer gleichmäßigen Abdeckung komplexer 3D-Strukturen liegt: Die Niederdrucknatur von LPCVD ist unerlässlich, da ihre Fähigkeit, einen hochkonformen Film zu erzeugen, für diese Anwendungen unübertroffen ist.

Durch das Verständnis dieser Prinzipien können Sie nachvollziehen, dass die Polysiliziumabscheidung ein grundlegender Prozess für die gezielte Entwicklung fortschrittlicher Halbleitermaterialien ist.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Niederdruck-Chemische Gasphasenabscheidung (LPCVD) |

| Prekursor-Gase | Silan (SiH4) oder Trichlorsilan (SiHCl3) |

| Temperaturbereich | 600-650°C |

| Druckbereich | 25-150 Pa |

| Hauptvorteile | Hohe Reinheit, gleichmäßiger Film, konforme Beschichtung, In-situ-Dotierungsfähigkeit |

| Anwendungen | Gate-Elektroden, Zwischenverbindungen, Halbleiterbauelemente |

Verbessern Sie Ihre Halbleiterfertigung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch hervorragende Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren zuverlässige Systeme wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, von der Polysiliziumabscheidung bis zur komplexen Materialverarbeitung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozesse optimieren und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese