Eine reduzierende Atmosphäre ist unerlässlich, um die elektrische Integrität des Verbundmaterials während der Kalzinierung zu erhalten. Insbesondere verhindert die Argon/Wasserstoff (Ar/H2)-Mischung, dass die Siliziumkomponente zu einem Isolator zerfällt, und wertet gleichzeitig das Graphenoxid zu einem hochleitfähigen Netzwerk auf.

Die Ar/H2-Mischung erfüllt eine doppelte kritische Funktion: Sie wirkt als chemischer Fänger, um die Siliziumoxidation zu stoppen, und als Beschleuniger für die Graphenreduktion. Ohne diese spezielle Atmosphäre verliert das Material die für Hochleistungsbatterieanwendungen erforderliche elektrische Leitfähigkeit.

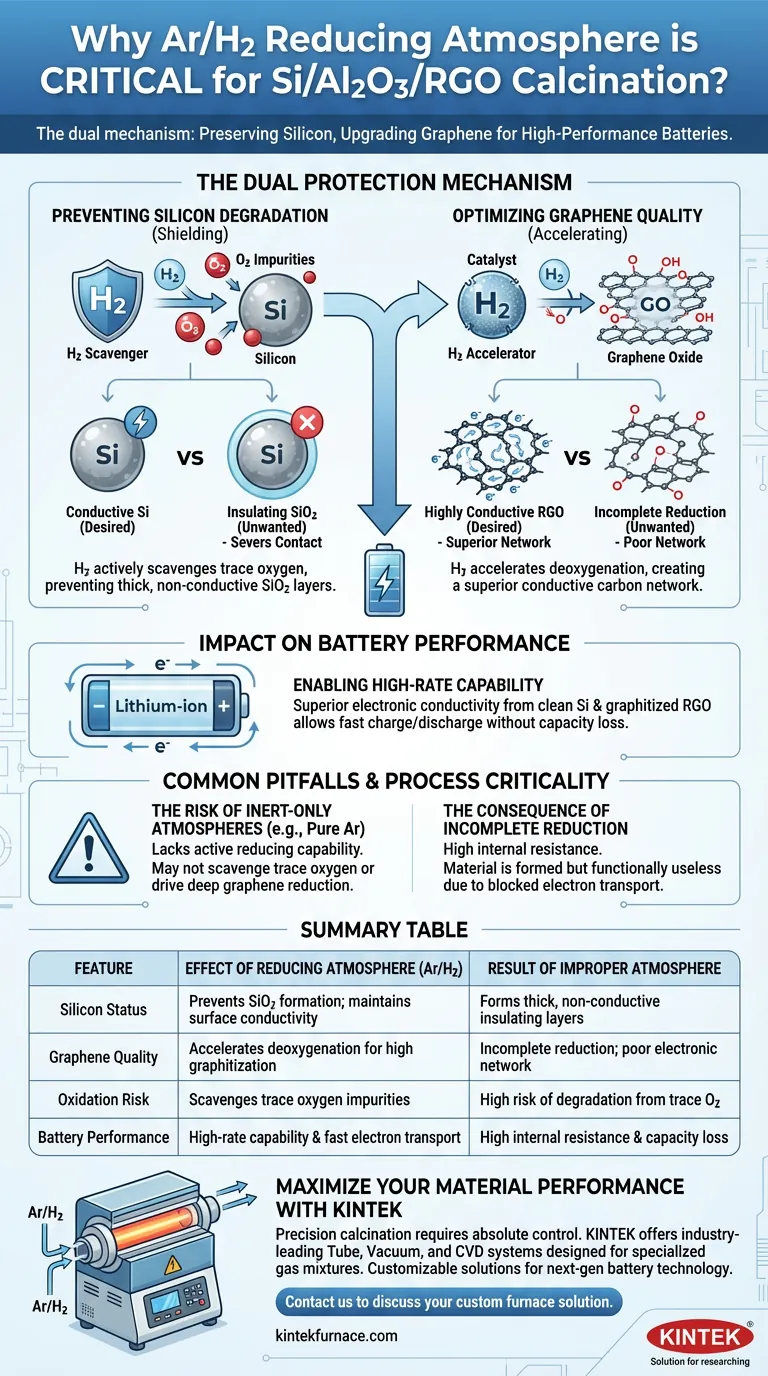

Der doppelte Schutzmechanismus

Verhinderung des Siliziumabbaus

Silizium ist sehr anfällig für Oxidation, selbst wenn nur Spuren von Sauerstoff vorhanden sind.

Ohne ein Reduktionsmittel wie Wasserstoff reagieren Sauerstoffverunreinigungen im Ofen oder in den Vorläufermaterialien mit den Siliziumpartikeln.

Diese Reaktion bildet dicke, nicht leitende Siliziumdioxid (SiO2)-Schichten auf der Partikeloberfläche, die die für die Funktion des Materials als Anode notwendigen elektrischen Kontaktpunkte unterbrechen.

Optimierung der Graphenqualität

Die Atmosphäre spielt eine aktive Rolle bei der Umwandlung von Graphenoxid (GO) in reduziertes Graphenoxid (RGO).

Die Anwesenheit von Wasserstoffgas beschleunigt den Deoxygenierungsprozess und entfernt effektiv Sauerstofffunktionalitäten aus dem Graphengitter.

Dies führt zu einem höheren Grad an Graphitisierung und schafft ein überlegenes leitfähiges Kohlenstoffnetzwerk, das die Siliziumpartikel umschließt und stützt.

Auswirkungen auf die Batterieleistung

Ermöglichung hoher Ratenfähigkeit

Das Hauptziel dieses Verbundmaterials ist die effektive Funktion in Lithium-Ionen-Batterien, insbesondere unter hohen Stromdichten.

Durch die Verhinderung isolierender SiO2-Schichten und die Gewährleistung einer hochgraphitierten RGO-Schicht garantiert die reduzierende Atmosphäre eine überlegene elektrische Leitfähigkeit.

Diese Leitfähigkeit ist die grundlegende Voraussetzung für die Verbesserung der Ratenleistung, die es der Batterie ermöglicht, schnell aufzuladen und zu entladen, ohne signifikante Kapazitätsverluste.

Häufige Fallstricke und Prozesskritikalität

Das Risiko rein inerter Atmosphären

Obwohl inerte Gase wie reines Argon in anderen Prozessen (z. B. LFP-Synthese) zur Verhinderung von Oxidation eingesetzt werden, fehlt ihnen die aktive Reduktionsfähigkeit der Ar/H2-Mischung.

Im spezifischen Kontext von Si/Al2O3/RGO reicht eine rein inerte Atmosphäre möglicherweise nicht aus, um Sauerstoffspuren abzufangen oder die tiefe Reduktion von Graphenoxid voranzutreiben.

Die Folge unvollständiger Reduktion

Wenn die Atmosphäre nicht ausreichend reduzierend ist, leidet das resultierende Verbundmaterial unter hohem Innenwiderstand.

Dies führt zu einem Material, das technisch "formatiert" ist, aber für Hochleistungsanwendungen aufgrund der Blockierung von Elektronentransportwegen funktionslos ist.

Die richtige Wahl für Ihr Ziel

Um die erfolgreiche Synthese von Si/Al2O3/RGO-Verbundmaterialien zu gewährleisten, beachten Sie Folgendes bezüglich Ihrer Ofenatmosphäre:

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Siliziumkapazität liegt: Stellen Sie sicher, dass die H2-Konzentration ausreicht, um alle Sauerstoffspuren abzufangen und die Bildung isolierender SiO2-Barrieren zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ratenleistung liegt: Priorisieren Sie die reduzierende Atmosphäre, um den höchstmöglichen Grad an Graphitisierung im RGO-Netzwerk für schnelle Elektronentransfer zu erreichen.

Die spezifische Chemie der Ar/H2-Atmosphäre ist nicht nur eine Schutzmaßnahme; sie ist ein aktiver Teilnehmer an der Definition der endgültigen elektrochemischen Leistung Ihres Materials.

Zusammenfassungstabelle:

| Merkmal | Wirkung der reduzierenden Atmosphäre (Ar/H2) | Ergebnis bei unsachgemäßer Atmosphäre |

|---|---|---|

| Siliziumstatus | Verhindert SiO2-Bildung; erhält Oberflächenleitfähigkeit | Bildet dicke, nicht leitende Isolierschichten |

| Graphenqualität | Beschleunigt Deoxygenierung für hohe Graphitisierung | Unvollständige Reduktion; schlechtes elektronisches Netzwerk |

| Oxidationsrisiko | Fängt Sauerstoffspurenverunreinigungen ab | Hohes Degradationsrisiko durch Sauerstoffspuren |

| Batterieleistung | Hohe Ratenfähigkeit & schneller Elektronentransfer | Hoher Innenwiderstand & Kapazitätsverlust |

Maximieren Sie Ihre Materialleistung mit KINTEK

Die präzise Kalzinierung fortschrittlicher Verbundmaterialien wie Si/Al2O3/RGO erfordert absolute Kontrolle über die atmosphärischen Bedingungen. KINTEK bietet branchenführende Rohr-, Vakuum- und CVD-Systeme, die für den Umgang mit speziellen Gasgemischen wie Ar/H2 mit unübertroffener Stabilität ausgelegt sind.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen – und stellen sicher, dass Ihre Materialien die für die Batterietechnologie der nächsten Generation erforderliche Graphitisierung und Leitfähigkeit erreichen.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung mit unserem technischen Team zu besprechen.

Visuelle Anleitung

Referenzen

- Xiangyu Tan, Xin Cai. Reduced graphene oxide-encaged submicron-silicon anode interfacially stabilized by Al<sub>2</sub>O<sub>3</sub> nanoparticles for efficient lithium-ion batteries. DOI: 10.1039/d4ra00751d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist Gasabschreckung bei der Behandlung von Stahlteilen? Höhere Härte durch kontrollierte Abkühlung erzielen

- Was ist die Funktion eines Labor-Kalzinierungsofens bei der CoO-Synthese? Hochleistungsfähige Nanopartikel entwickeln

- Wie stellt ein Röhrenatmosphärenofen die Leistung von sauerstoffdotiertem porösem Hartkohlenstoff sicher? Präzise Karbonisierung meistern

- Was sind die Hauptvorteile der Verwendung eines Retortenofens? Erreichen Sie überlegene Kontrolle und Reinheit bei der Wärmebehandlung

- Welche Faktoren bestimmen die spezifischen Parameter eines Kastentemperofens mit Schutzgasatmosphäre? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was ist der Zweck des Wechsels zwischen N2 und H2 bei der Glühtemperatur von Elektrostahl? Beherrschen Sie die Atmosphärenkontrolle

- Welche Faktoren beeinflussen die radiale äquivalente Wärmeleitfähigkeit von Stahlcoils? Wichtige Auswirkungen auf die Glüh-Effizienz

- Was sind die zwei Hauptkategorien von Schutzgasöfen? Wählen Sie zwischen Chargen- oder Durchlaufbetrieb für Ihre Anforderungen