Im Wesentlichen werden Schutzgasöfen danach kategorisiert, wie Materialien durch sie verarbeitet werden. Die beiden Hauptkategorien sind Chargenöfen, bei denen eine bestimmte Materialmenge geladen, verarbeitet und dann entladen wird, und Durchlauföfen, bei denen Materialien stetig durch verschiedene Heiz- und Kühlzonen bewegt werden.

Die Wahl zwischen einem Chargen- oder Durchlaufofen hängt nicht davon ab, welcher „besser“ ist, sondern welcher Prozess zu Ihren Betriebszielen passt. Die Entscheidung stellt im Grunde ein Gleichgewicht zwischen dem Bedarf an Produktionsvolumen und -konsistenz einerseits und dem Bedarf an Prozessflexibilität andererseits her.

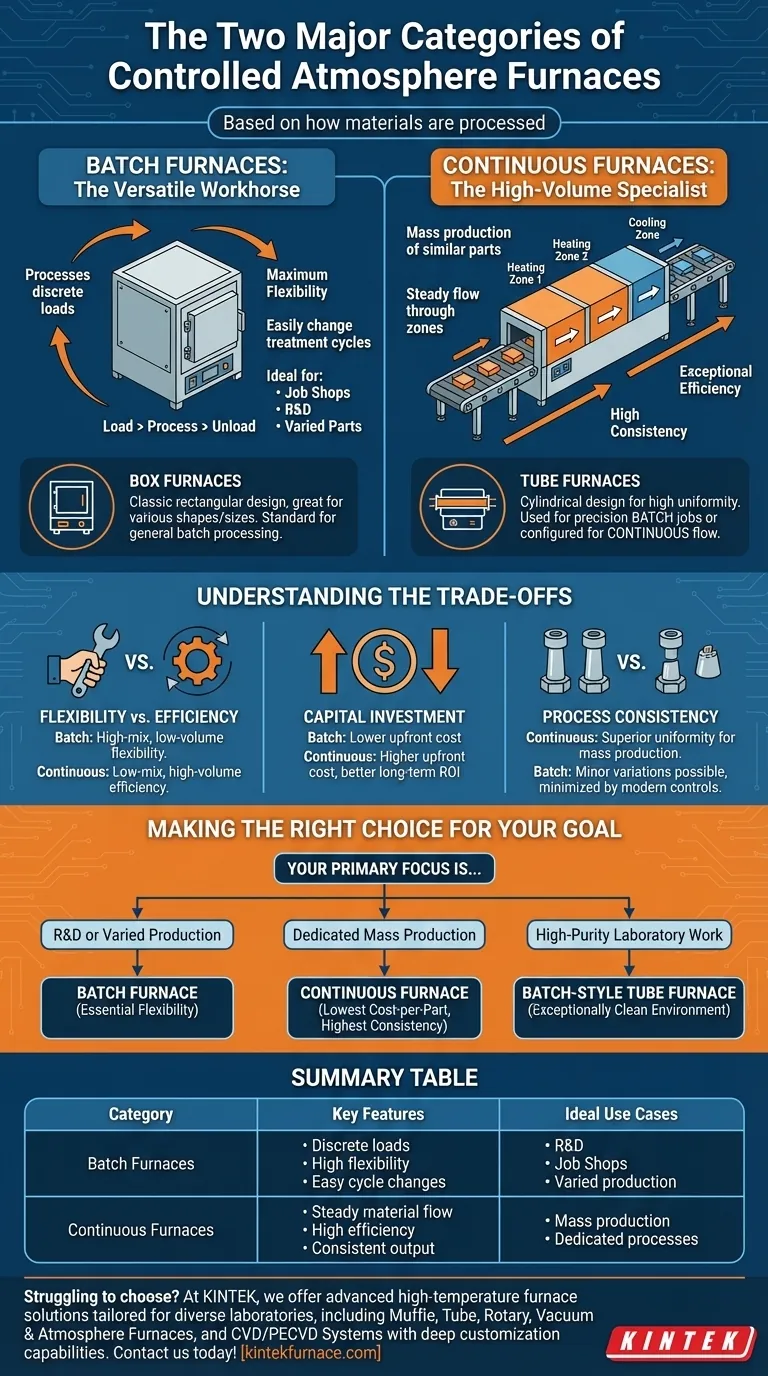

Die grundlegende Unterscheidung: Chargen- vs. Durchlaufverarbeitung

Das Verständnis dieser beiden Kategorien ist der erste Schritt zur Auswahl der richtigen Ausrüstung für eine Wärmebehandlungsanwendung. Sie repräsentieren zwei unterschiedliche Philosophien des Fertigungsablaufs.

Chargenöfen: Das vielseitige Arbeitspferd

Ein Chargenofen verarbeitet eine einzelne, diskrete Ladung von Teilen gleichzeitig. Die gesamte Kammer durchläuft den gesamten thermischen Zyklus – Heizen, Halten und Abkühlen – zusammen mit den darin befindlichen Teilen.

Dieses Design bietet maximale Flexibilität. Sie können den Behandlungszyklus (Zeit, Temperatur, Atmosphäre) von einer Charge zur nächsten leicht ändern, was ihn ideal für Lohnfertiger, Forschung und Entwicklung oder die Herstellung einer Vielzahl von Teilen mit unterschiedlichen Anforderungen macht.

Durchlauföfen: Der Spezialist für hohe Stückzahlen

Ein Durchlaufofen ist für die Massenproduktion ähnlicher Teile konzipiert. Materialien werden an einem Ende zugeführt, bewegen sich auf einem Fördersystem durch verschiedene Temperaturzonen und verlassen am anderen Ende vollständig verarbeitet.

Jede Zone wird auf einer konstanten Temperatur gehalten, wodurch ein hochstabiler und wiederholbarer Prozess entsteht. Diese Spezialisierung führt zu außergewöhnlicher Effizienz und Konsistenz von Teil zu Teil, aber es fehlt die Flexibilität, leicht zwischen verschiedenen Behandlungszyklen zu wechseln.

Eine zweite Unterscheidung: Ofengeometrie

Während Chargen- vs. Durchlauf den Prozess beschreibt, beschreibt die Ofengeometrie die physikalische Konstruktion. Die beiden gängigsten Designs sind Kasten- und Rohröfen, die oft einem bestimmten Prozesstyp zugeordnet werden.

Kastenöfen

Dies sind klassische rechteckige Kammeröfen. Ihr großes, offenes Design macht sie perfekt zum Beladen vieler Teile unterschiedlicher Größen und Formen, weshalb sie überwiegend für die Chargenverarbeitung eingesetzt werden. Sie sind der Standard für die allgemeine Wärmebehandlung.

Rohröfen

Wie der Name schon sagt, verwenden diese Öfen ein zylindrisches Rohr, um die Teile und die Atmosphäre zu umschließen. Diese Form eignet sich hervorragend zur Schaffung einer hochgradig gleichmäßigen und reinen Umgebung.

Rohröfen können für kleine, präzise Chargenarbeiten (üblich in Laboren) verwendet oder für kontinuierliche Flussverfahren konfiguriert werden, bei denen Material durch das Rohr geschoben oder gezogen wird.

Die Kompromisse verstehen

Die Wahl eines Ofentyps beinhaltet die Abwägung kritischer operativer und finanzieller Faktoren. Es gibt keine universell überlegene Option; die richtige Wahl ist kontextabhängig.

Flexibilität vs. Effizienz

Dies ist der zentrale Kompromiss. Chargenöfen bieten unübertroffene Flexibilität für die Produktion mit "hoher Varianz, geringem Volumen". Durchlauföfen liefern maximale Effizienz und niedrige Kosten pro Teil für die Produktion mit "geringer Varianz, hohem Volumen".

Kapitalinvestition

Im Allgemeinen haben Chargenöfen im Vergleich zu großen, komplexen Durchlaufsystemen niedrigere Anschaffungskosten. Bei ausreichend hohem Produktionsvolumen können jedoch die niedrigeren Betriebskosten pro Teil eines Durchlaufofens eine bessere langfristige Investitionsrendite bieten.

Prozesskonsistenz

Für Anwendungen, die ein Höchstmaß an Gleichmäßigkeit über Millionen von Teilen erfordern, ist die stabile, zonierte Umgebung eines Durchlaufofens überlegen. Chargenöfen können geringfügige Abweichungen von Charge zu Charge einführen, obwohl moderne Steuerungen dies minimieren.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Bedürfnisse Ihrer Anwendung sollten der alleinige Treiber Ihrer Entscheidung sein.

- Wenn Ihr Hauptaugenmerk auf F&E oder variabler Produktion liegt: Ein Chargenofen bietet die wesentliche Flexibilität, um verschiedene Zyklen für verschiedene Teile auszuführen.

- Wenn Ihr Hauptaugenmerk auf dedizierter Massenproduktion liegt: Ein Durchlaufofen bietet die niedrigsten Kosten pro Teil und die höchste Konsistenz für einen einzelnen, wiederholbaren Prozess.

- Wenn Ihr Hauptaugenmerk auf hochreinen Laborarbeiten liegt: Ein Rohrofen im Chargenbetrieb liefert eine außergewöhnlich saubere und kontrollierte Umgebung für kleine, präzise Proben.

Letztendlich beginnt die Auswahl der richtigen Ofenkategorie mit einem klaren Verständnis Ihrer eigenen Produktionsbedürfnisse und strategischen Ziele.

Übersichtstabelle:

| Kategorie | Hauptmerkmale | Ideale Anwendungsfälle |

|---|---|---|

| Chargenöfen | Verarbeitet diskrete Ladungen, hohe Flexibilität, einfache Zykluswechsel | F&E, Lohnfertiger, variable Produktion |

| Durchlauföfen | Stetiger Materialfluss, hohe Effizienz, konsistente Leistung | Massenproduktion, dedizierte Prozesse |

Fällt es Ihnen schwer, den richtigen Ofen für die Wärmebehandlungsanforderungen Ihres Labors zu wählen? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf verschiedene Labore zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke und tiefe Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie die Flexibilität der Chargenverarbeitung oder die Effizienz des kontinuierlichen Durchflusses benötigen, wir können Ihnen helfen, überragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unser Fachwissen die Leistung Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten