Der Hauptvorteil eines Retortenofens ist seine Fähigkeit, eine hochkontrollierte, isolierte Prozessumgebung zu schaffen. Dies wird durch eine versiegelte Kammer, die Retorte, erreicht, welche das zu behandelnde Material von den Heizelementen des Ofens und der Außenluft trennt. Dieses grundlegende Design führt zu überlegener Produktreinheit durch Verhinderung von Oxidation, ermöglicht eine breite Palette spezialisierter Wärmebehandlungen und verbessert die allgemeine Betriebseffizienz.

Ein Retortenofen sollte nicht nur als Wärmequelle, sondern als Präzisionsinstrument betrachtet werden. Durch die physische Trennung der Arbeitslast von der Umgebungsatmosphäre erhält der Ingenieur absolute Kontrolle über die beiden kritischsten Variablen bei der Materialverarbeitung: Atmosphäre und Temperatur.

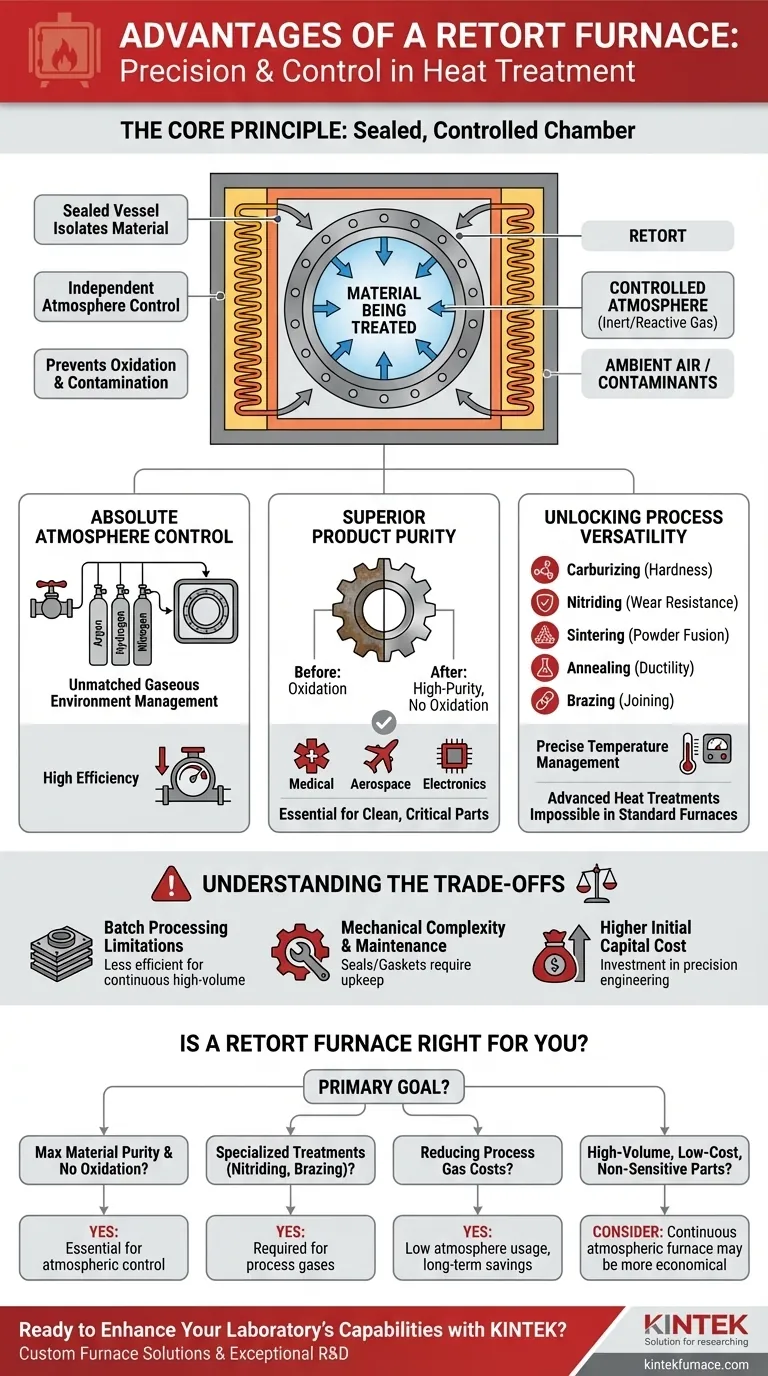

Das Kernprinzip: Eine versiegelte, kontrollierte Kammer

Das definierende Merkmal eines Retortenofens ist die Retorte selbst. Das Verständnis dieser Komponente ist der Schlüssel zum Erfassen aller nachfolgenden Vorteile.

Was ist eine Retorte?

Eine Retorte ist ein versiegeltes Gefäß, typischerweise aus Metalllegierung oder Keramik, das das wärmebehandelte Material aufnimmt. Dieses gesamte Gefäß wird dann in den Ofen gestellt, um erhitzt zu werden.

Dieses Design erzeugt eine vollständig isolierte Innenumgebung. Die Atmosphäre innerhalb der Retorte kann unabhängig von der Außenluft gesteuert werden.

Absolute Atmosphärenkontrolle

Da die Retorte ein geschlossenes System ist, bietet sie eine unübertroffene Kontrolle über die gasförmige Umgebung, die das Produkt umgibt. Dies verhindert unerwünschte Reaktionen mit Sauerstoff, Feuchtigkeit und anderen in der Luft vorhandenen Verunreinigungen.

Dieses versiegelte Design ermöglicht die effiziente Einführung und Aufrechterhaltung spezialisierter Prozessatmosphären, wie inertes Argon, reaktiver Wasserstoff oder Stickstoff zum Nitrieren.

Der Einfluss auf die Produktreinheit

Das direkte Ergebnis der präzisen Atmosphärenkontrolle ist eine signifikante Steigerung der Produktqualität. Durch die Verhinderung von Oxidation und Kontamination sind Retortenöfen unerlässlich für die Herstellung sauberer Teile höchster Reinheit.

Dies ist entscheidend für Anwendungen in der Medizin-, Luft- und Raumfahrttechnik sowie in der Elektronik, wo selbst mikroskopische Mengen an Oberflächenoxidation zum Versagen von Komponenten führen können.

Erschließung der Prozessvielfalt

Die Kombination aus kontrollierter Atmosphäre und präziser Temperaturführung macht Retortenöfen außergewöhnlich vielseitig.

Präzises Temperaturmanagement

Moderne Retortenöfen integrieren hochentwickelte Temperaturregelsysteme. In Kombination mit der gleichmäßigen Heizumgebung innerhalb der versiegelten Kammer ermöglichen diese Systeme extrem genaue und wiederholbare thermische Zyklen.

Der Ofen kann entweder durch elektrische Heizelemente oder Gasbrenner beheizt werden, wobei die Wahl von der spezifischen Anwendung und den Temperaturanforderungen abhängt.

Ermöglichung fortschrittlicher Wärmebehandlungen

Die Fähigkeit, sowohl Temperatur als auch Atmosphäre zu manipulieren, ermöglicht es Retortenöfen, eine breite Palette von Prozessen durchzuführen, die in einem Standard-Atmosphärenofen unmöglich wären.

Zu den üblichen Anwendungen gehören:

- Aufkohlen (Carburizing): Hinzufügen von Kohlenstoff zur Stahloberfläche, um die Härte zu erhöhen.

- Nitrieren (Nitriding): Diffundieren von Stickstoff in die Metalloberfläche zur Verbesserung der Verschleißfestigkeit.

- Sintern: Verschmelzen von Pulvermaterialien bei hohen Temperaturen.

- Glühen (Annealing): Veränderung der Mikrostruktur eines Materials zur Verbesserung der Duktilität.

- Hartlöten (Brazing): Verbinden von Metallen unter Verwendung eines Lötmetalls in einer sauberen, flussmittelfreien Umgebung.

Die Abwägungen verstehen

Obwohl leistungsstark, sind Retortenöfen nicht die universelle Lösung für alle Heizungsanwendungen. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Einschränkungen der Chargenverarbeitung

Die meisten Retortenöfen arbeiten chargenweise. Obwohl ideal für hochwertige oder vielfältige Teile, kann dies bei kontinuierlicher Massenproduktion eines einzelnen Artikels weniger effizient sein als bei Förder- oder Tunnelöfen.

Mechanische Komplexität und Wartung

Der versiegelte Charakter der Retorte erfordert mechanische Komponenten wie Dichtungen, Verschlussstücke und Klammern. Diese Komponenten sind entscheidend für die Aufrechterhaltung der atmosphärischen Integrität, können aber Fehlerquellen darstellen und erfordern regelmäßige Wartung oder Austausch.

Höhere anfängliche Kapitalkosten

Die Präzisionstechnik, Steuerungssysteme und Spezialmaterialien, die für einen Retortenofen erforderlich sind, führen typischerweise zu einer höheren Anfangsinvestition im Vergleich zu einfacheren, nicht versiegelten Atmosphärenöfen.

Ist ein Retortenofen das Richtige für Ihre Anwendung?

Die Wahl der richtigen Ofentechnologie hängt vollständig von Ihren Prozessanforderungen und Hauptzielen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und der Vermeidung von Oxidation liegt: Die versiegelte Retorte ist nicht verhandelbar und bietet das höchste Maß an Atmosphärenkontrolle.

- Wenn Ihr Hauptaugenmerk auf der Durchführung spezialisierter Behandlungen wie Nitrieren oder Wasserstofflöten liegt: Ein Retortenofen ist unerlässlich für die sichere und effektive Handhabung der erforderlichen Prozessgase.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Prozessgaskosten liegt: Der geringe Gasverbrauch einer versiegelten Retorte bietet erhebliche langfristige Einsparungen im Vergleich zu kontinuierlich gespülten Öfen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion von unempfindlichen Teilen liegt: Sie sollten prüfen, ob der Durchsatz eines Chargen-Retortensystems Ihren Anforderungen entspricht oder ob ein kontinuierlicher Atmosphärenofen die wirtschaftlichere Wahl ist.

Letztendlich ist die Wahl eines Retortenofens eine Investition in Prozesskontrolle, Wiederholbarkeit und die endgültige Qualität Ihres Produkts.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Versiegelte Umgebung | Isoliert das Material von äußeren Einflüssen für überlegene Reinheit und Kontrolle. |

| Atmosphärenkontrolle | Ermöglicht die Verwendung inerter oder reaktiver Gase zur Vermeidung von Oxidation und Kontamination. |

| Temperaturpräzision | Gewährleistet genaue, wiederholbare thermische Zyklen für konsistente Ergebnisse. |

| Prozessvielfalt | Unterstützt Behandlungen wie Aufkohlen, Nitrieren, Sintern, Glühen und Hartlöten. |

| Betriebseffizienz | Reduziert den Gasverbrauch und die Kosten bei speziellen Anwendungen. |

Bereit, die Fähigkeiten Ihres Labors mit einem kundenspezifischen Retortenofen zu erweitern? Durch die Nutzung herausragender F&E- und hausinterner Fertigung versorgt KINTEK diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie überlegene Reinheit, präzise Atmosphärenkontrolle oder maßgeschneiderte Wärmebehandlungen benötigen, wir können Ihnen helfen, optimale Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren spezifischen Anwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität