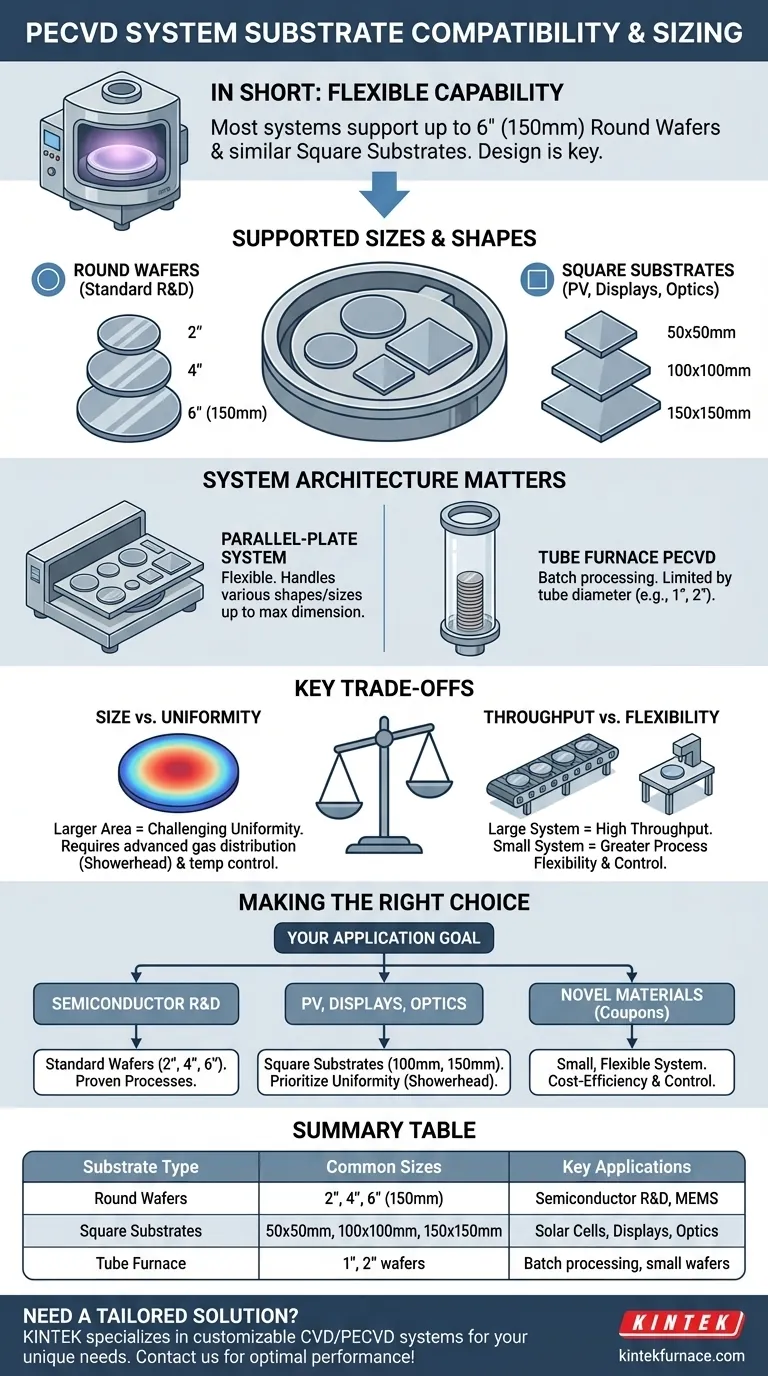

Kurz gesagt: Die meisten PECVD-Systeme für Forschung und Entwicklung unterstützen eine Reihe von Substratgrößen und unterstützen typischerweise Standard-Rundwafer bis zu einem Durchmesser von 6 Zoll (150 mm) sowie quadratische Substrate ähnlicher Abmessungen. Die genaue Größe ist jedoch kein universeller Standard und wird grundlegend durch das Kammerdesign und die Hardwarekonfiguration des jeweiligen Systems bestimmt.

Die wichtigste Erkenntnis ist, dass „Wafergröße“ oft eine Abkürzung für die maximale Substratfläche eines Systems ist. Sie müssen über eine einzelne Durchmesserangabe hinausgehen und die Kompatibilität des Systems sowohl mit runden Wafern als auch mit quadratischen Substraten berücksichtigen, um sicherzustellen, dass es Ihren spezifischen Fertigungsanforderungen entspricht.

PECVD-Substratkompatibilität im Detail

Bei der Bewertung eines Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Systems geht es bei der Kenntnis seiner Substratkapazität um mehr als nur eine einzelne Zahl. Es geht um die Form, die Bandbreite der Größen und die zugrunde liegende Architektur des Geräts selbst.

Standardgrößen für runde Wafer

Die meisten PECVD-Systeme, die in der Halbleiter- und MEMS-Forschung eingesetzt werden, basieren auf Standard-Siliziumwafergrößen. Die häufigste maximale Größe für diese Plattformen beträgt 6 Zoll (oder 150 mm) im Durchmesser.

Diese Systeme sind typischerweise auch für kleinere Wafer ausgelegt und können oft 2-Zoll- und 4-Zoll-Wafer mit einfachen Trägerplatten oder Werkzeugeinstellungen aufnehmen.

Unterstützung für quadratische Substrate

Viele Anwendungen, insbesondere in Bereichen wie Solarzellen, Displays oder spezialisierter Optik, verwenden quadratische oder rechteckige Substrate.

PECVD-Plattformen sind häufig für die Unterstützung dieser Formfaktoren ausgelegt. Zu den gängigen unterstützten Größen gehören 50 mm x 50 mm, 100 mm x 100 mm und 150 mm x 150 mm, die ungefähr den Waferdurchmessern von 2, 4 und 6 Zoll entsprechen.

Die Rolle der Systemarchitektur

Das physikalische Design des PECVD-Systems ist die ultimative Einschränkung. Ein Parallelplatten-System mit einer großen, flachen unteren Elektrode (Platte) kann oft verschiedene Formen bis zu seiner maximalen Abmessung aufnehmen.

Im Gegensatz dazu ist ein Rohrrohrofen-PECVD für Chargen von vertikal in einem Quarzrohr angeordneten Wafern konzipiert. Diese sind inhärent auf den Durchmesser des Rohrs beschränkt, wobei gängige Größen für 1-Zoll- und 2-Zoll-Wafer ausgelegt sind.

Die Abwägungen verstehen: Größe vs. Gleichmäßigkeit

Die Auswahl eines Systems auf der Grundlage der Größe beinhaltet kritische Kompromisse bei der Leistung. Eine größere Kammer bedeutet nicht automatisch bessere Ergebnisse, insbesondere bei kleineren Proben.

Die Herausforderung der Gleichmäßigkeit (Uniformität)

Mit zunehmender Substratgröße wird die Aufrechterhaltung einer gleichmäßigen Abscheidung erheblich schwieriger. Die Gewährleistung einer konsistenten Schichtdicke, eines Brechungsindex und einer konsistenten Spannung über eine 6-Zoll-Fläche erfordert eine hochentwickelte Prozesskontrolle.

Dazu gehören eine präzise Temperaturregelung über die Platte und eine fortschrittliche Gasverteilung, oft unter Verwendung eines „Showerhead“-Designs, um sicherzustellen, dass die Vorläufergase gleichmäßig zugeführt werden.

Durchsatz vs. Flexibilität

Größere Systeme bieten einen höheren Durchsatz und ermöglichen es Ihnen, eine größere Fläche oder mehr Wafer gleichzeitig zu beschichten.

Kleinere, dedizierte Systeme können jedoch mehr Flexibilität für die Prozessentwicklung bieten und eine strengere Kontrolle für die Erforschung neuartiger Materialien auf kleineren Proben ermöglichen. Das Betreiben einer kleinen Probe in einer großen Kammer kann ineffizient sein und die Prozessergebnisse beeinträchtigen, wenn es nicht richtig konfiguriert ist.

Die richtige Wahl für Ihre Anwendung treffen

Um sicherzustellen, dass Sie ein kompatibles und effektives System auswählen, müssen Sie die Fähigkeiten der Maschine mit Ihrem primären Forschungs- oder Produktionsziel abgleichen.

- Wenn Ihr Schwerpunkt auf der Standard-Halbleiterforschung und -entwicklung liegt: Suchen Sie nach Systemen, die explizit gängige Wafergrößen wie 2 Zoll, 4 Zoll und 6 Zoll unterstützen, da diese über bewährte Prozesse und Werkzeuge verfügen.

- Wenn Ihr Schwerpunkt auf Photovoltaik, Displays oder Optik liegt: Bevorzugen Sie Systeme, die Kompatibilität mit quadratischen Substraten (z. B. 100 mm x 100 mm oder 150 mm x 150 mm) und eine Gaszufuhr über einen „Showerhead“ für eine gleichmäßige Abscheidung angeben.

- Wenn Ihr Schwerpunkt auf neuartigen Materialien auf kleinen Proben liegt: Ein kleineres, flexibleres System bietet möglicherweise eine bessere Kosteneffizienz und Prozesskontrolle als eine Plattform für große Flächen.

Letztendlich müssen Sie die Spezifikationen der Kammer und der Platte des Systems mit Ihren genauen Substratabmessungen abgleichen, um die Kompatibilität zu gewährleisten.

Zusammenfassungstabelle:

| Substrattyp | Üblich unterstützte Größen | Schlüsselanwendungen |

|---|---|---|

| Runde Wafer | 2", 4", 6" (150 mm) | Halbleiter F&E, MEMS |

| Quadratische Substrate | 50x50 mm, 100x100 mm, 150x150 mm | Solarzellen, Displays, Optik |

| Rohrofen-PECVD | 1", 2" Wafer | Chargenverarbeitung für kleine Wafer |

Benötigen Sie ein PECVD-System, das auf Ihre einzigartigen Substratanforderungen zugeschnitten ist? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, mit starken Fähigkeiten zur tiefgreifenden Anpassung, um Ihre experimentellen Bedürfnisse präzise zu erfüllen. Ob Sie in der Halbleiterforschung und -entwicklung, der Photovoltaik oder der Optik tätig sind, unsere Expertise in F&E und unsere Eigenfertigung gewährleisten optimale Leistung und Flexibilität. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen