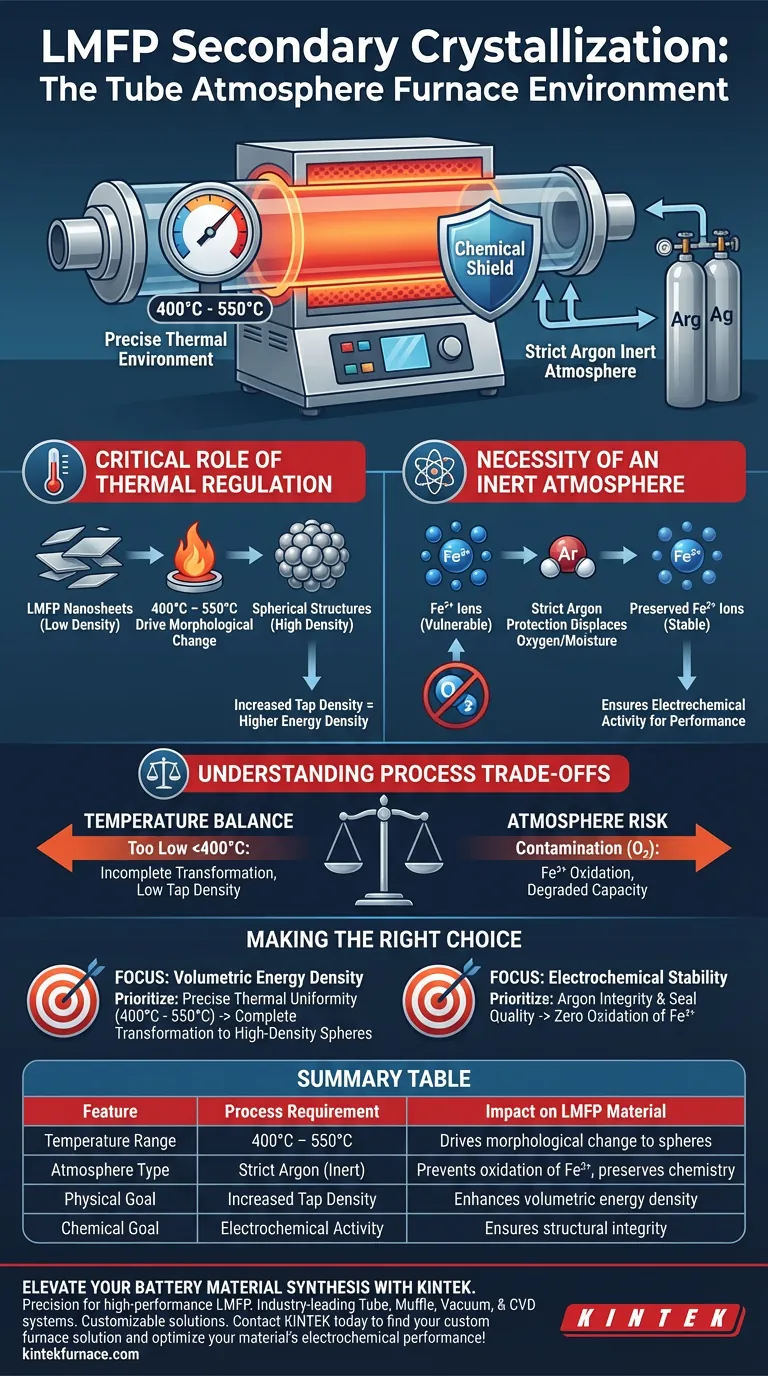

Während der sekundären Kristallisation schafft ein Röhrenatmosphäre-Ofen eine präzise thermische Umgebung zwischen 400 °C und 550 °C, eingeschlossen in einer strengen Argon-Inertatmosphäre. Diese kontrollierte Umgebung ist entscheidend für die Umwandlung der physikalischen Struktur des Materials und schützt gleichzeitig seine chemische Zusammensetzung vor Umwelteinflüssen.

Die Ofenumgebung erfüllt einen doppelten Zweck: Sie liefert die notwendige thermische Energie, um Nanosheets zu dichten Kugeln für eine höhere Energiedichte umzuformen, während die Inertatmosphäre als chemischer Schutzschild dient, um die Oxidation von Eisen zu verhindern und die elektrochemische Leistung des Materials zu erhalten.

Die entscheidende Rolle der thermischen Regelung

Präzise Temperaturbereiche

Der Röhrenatmosphäre-Ofen hält für diesen Prozessschritt einen spezifischen Temperaturbereich von 400 °C bis 550 °C aufrecht.

Förderung morphologischer Veränderungen

Diese thermische Energie ist nicht willkürlich; sie ist der Katalysator für eine bedeutende strukturelle Transformation. Sie induziert die Entwicklung der LMFP-Nanosheet-Strukturen zu sphärischen Formen.

Erhöhung der Materialdichte

Der Übergang von Schichten zu Kugeln ist für die praktische Anwendung unerlässlich. Diese morphologische Veränderung erhöht signifikant die Schüttdichte des Materials, was direkt damit zusammenhängt, wie viel Energie in eine Batteriezelle gepackt werden kann.

Die Notwendigkeit einer Inertatmosphäre

Strenger Argon-Schutz

Der Ofen arbeitet unter einer streng kontrollierten Argonatmosphäre. Diese verdrängt Sauerstoff und Feuchtigkeit und schafft eine chemisch neutrale Umgebung für die Reaktion.

Erhaltung der chemischen Integrität

Die Hauptfunktion dieses Inertgases ist die Verhinderung der Oxidation von Übergangsmetallionen, insbesondere von Eisen (II) (Fe2+).

Sicherstellung der elektrochemischen Aktivität

Wenn Fe2+ bei diesen hohen Temperaturen oxidieren würde, würde das Material seine strukturelle Integrität verlieren. Durch die Aufrechterhaltung einer reinen Argonumgebung stellt der Ofen sicher, dass das endgültige LMFP-Material die für Hochleistungsbatterien erforderliche elektrochemische Aktivität beibehält.

Verständnis der Prozesskompromisse

Das Gleichgewicht der Temperatur

Die Einhaltung der Temperatur streng zwischen 400 °C und 550 °C ist entscheidend. Wenn die Temperatur zu niedrig ist, kann die morphologische Transformation von Nanosheets zu Kugeln unvollständig bleiben, was zu einer niedrigen Schüttdichte führt.

Das Risiko einer atmosphärischen Kontamination

Der Prozess ist vollständig von der Reinheit der Argonumgebung abhängig. Jeder Ausfall der Ofendichtung oder des Gasflusses kann Sauerstoff einschleppen. Selbst Spuren von Oxidation können die Fe2+-Ionen beeinträchtigen und die präzise thermische Behandlung durch Degradation der endgültigen elektrochemischen Kapazität des Materials nutzlos machen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre LMFP-Produktion zu optimieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf der volumetrischen Energiedichte liegt: Priorisieren Sie eine präzise thermische Gleichmäßigkeit im Bereich von 400 °C–550 °C, um die vollständige Umwandlung von Nanosheets in hochdichte Kugeln zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Stabilität liegt: Konzentrieren Sie sich auf die Integrität des Argonflusses und die Qualität der Dichtung, um eine Null-Oxidation der empfindlichen Fe2+-Ionen während des Heizzyklus zu gewährleisten.

Der Erfolg bei der sekundären Kristallisation beruht auf der rigorosen Synchronisation von thermischer Präzision und atmosphärischer Reinheit.

Zusammenfassungstabelle:

| Merkmal | Prozessanforderung | Auswirkung auf LMFP-Material |

|---|---|---|

| Temperaturbereich | 400 °C – 550 °C | Fördert morphologische Veränderung von Nanosheets zu Kugeln |

| Atmosphärentyp | Strenges Argon (Inert) | Verhindert Oxidation von Fe2+-Ionen und erhält die Chemie |

| Physikalisches Ziel | Erhöhte Schüttdichte | Verbessert die volumetrische Energiedichte für Batteriezellen |

| Chemisches Ziel | Elektrochemische Aktivität | Gewährleistet strukturelle Integrität für Hochleistungsanwendungen |

Verbessern Sie Ihre Batteriematerial-Synthese mit KINTEK

Präzision ist der Unterschied zwischen einer fehlgeschlagenen Charge und Hochleistungs-LMFP. Bei KINTEK bieten wir branchenführende Röhren-, Muffel-, Vakuum- und CVD-Systeme, die speziell dafür entwickelt wurden, die rigorose thermische Gleichmäßigkeit und atmosphärische Reinheit aufrechtzuerhalten, die für die sekundäre Kristallisation erforderlich sind.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Hochtemperatur-Labröfen vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen. Lassen Sie nicht zu, dass Sauerstoffkontamination oder Temperaturschwankungen Ihre Energiedichte beeinträchtigen.

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu finden und die elektrochemische Leistung Ihres Materials zu optimieren!

Visuelle Anleitung

Referenzen

- Shaojun Liu, Chengguo Sun. Freeze-Drying-Assisted Preparation of High-Compaction-Density LiMn0.69Co0.01Fe0.3PO4 Cathode Materials with High-Capacity and Long Life-Cycle for Lithium Ion Batteries. DOI: 10.3390/batteries10040114

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die Hauptzwecke der Verwendung einer inerten Atmosphäre? Oxidation verhindern und Prozesssicherheit gewährleisten

- Warum ist atmosphärischer Schutz und Kompensationszusammensetzung für Mn-Cu-Legierungen erforderlich? Beherrschen Sie Hochtemperaturpräzision

- Welche Materialien werden typischerweise für den Bau der Heizkammer in Schutzgasöfen verwendet? Entdecken Sie die besten Optionen für Ihr Labor

- Was ist der Zweck der Inertisierung in Wärmebehandlungsofen? Oxidation verhindern und Sicherheit gewährleisten

- Wie beeinflusst die Atmosphärenkontrolle das Homogenisierungsglühen von niedrig legiertem Stahl? Erzielen Sie eine präzise chemische Integrität

- Wie werden Muffelöfen (Retortenschmelzöfen) in Laborumgebungen eingesetzt? Schalten Sie eine präzise atmosphärische Kontrolle für fortschrittliche Forschung frei

- Wie werden Retortenöfen in der Luft- und Raumfahrtindustrie eingesetzt? Unverzichtbar für die Hochtemperatur-Wärmebehandlung

- Was sind die technischen Vorteile der Verwendung von hochreinem Wasserstoff für das Sintern von Cu-Al2O3? Verbesserung der Bindung & Leitfähigkeit