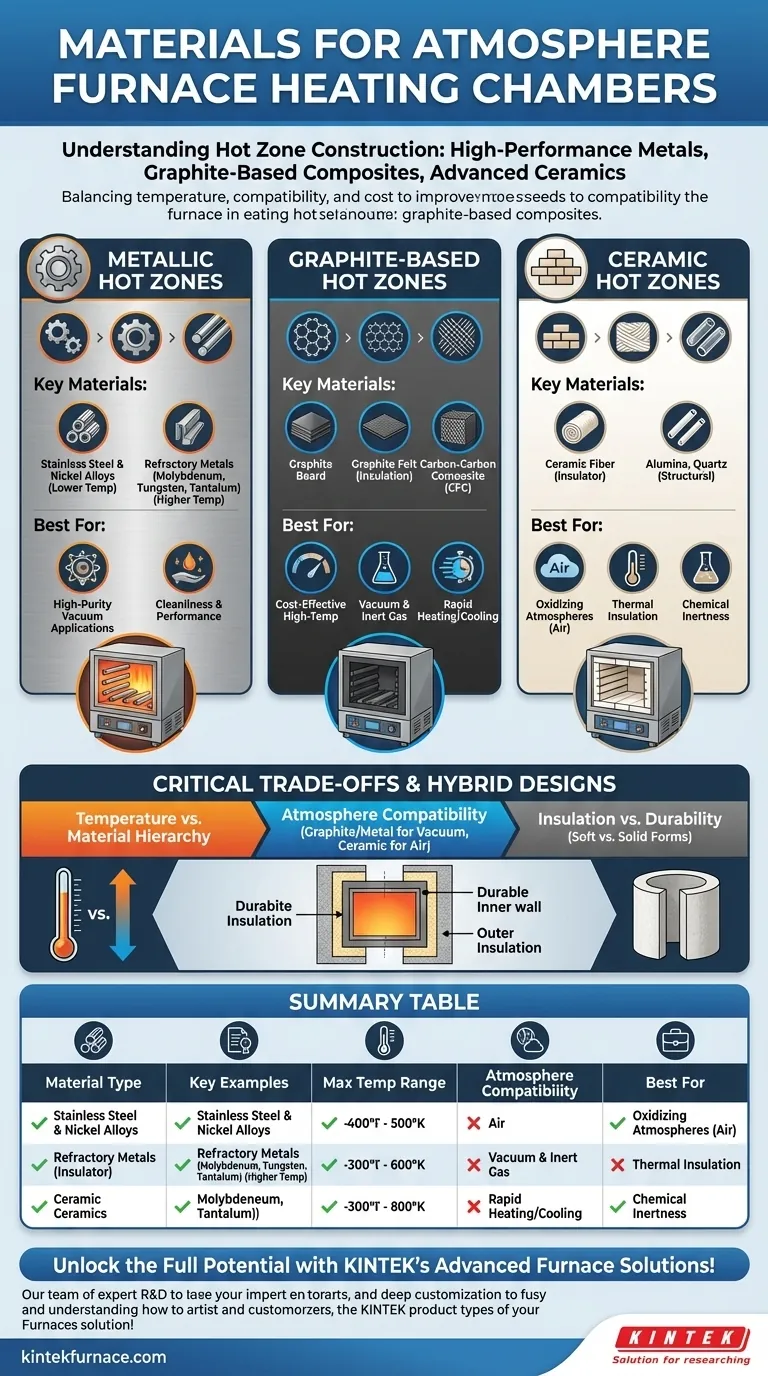

Das Herzstück eines jeden Schutzgasofens, seine Heizkammer oder „Heizzone“, wird aus einer ausgewählten Gruppe von Materialien gebaut, die für extreme Bedingungen entwickelt wurden. Die Wahl fällt typischerweise in drei Hauptkategorien: Hochleistungsmetalle, Graphit-basierte Verbundwerkstoffe und fortschrittliche Keramiken. Das spezifische Material wird so gewählt, dass es der Zieltemperatur standhält und gleichzeitig mit der kontrollierten Gasatmosphäre im Ofen kompatibel ist.

Die Wahl eines Heizzonenmaterials ist nicht nur eine Frage der Hitzebeständigkeit. Es ist ein kritischer Kompromiss zwischen der erforderlichen Prozesstemperatur, der chemischen Kompatibilität mit der Ofenatmosphäre und den langfristigen Betriebskosten und der Haltbarkeit des Systems.

Die drei Säulen des Heizzonenbaus

Der Bau einer Heizzone ist im Grunde eine materialwissenschaftliche Herausforderung. Ziel ist es, immense Hitze einzuschließen, den Rest des Ofens zu isolieren und Reaktionen mit dem Produkt oder den Prozessgasen zu vermeiden.

Metallische Heizzonen

Metallische Heizzonen werden wegen ihrer Sauberkeit und Leistung in Hochvakuumanwendungen geschätzt. Die Materialwahl ist direkt an die maximale Betriebstemperatur gebunden.

Öfen mit niedrigerer Temperatur können Edelstahl oder Nickelbasislegierungen verwenden.

Für höhere Temperaturen sind echte hochschmelzende Metalle erforderlich. Dazu gehören Molybdän (oft mit seiner Legierung TZM), Wolfram und Tantal, die bei extrem hohen Temperaturen betrieben werden können.

Graphitbasierte Heizzonen

Graphit ist ein ausgezeichnetes und kostengünstiges Hochtemperaturmaterial und daher eine sehr häufige Wahl für Vakuum- und Inertgasöfen.

Diese Heizzonen können aus starren Graphitplatten, flexiblem Graphitfilz zur Isolation oder hochfestem Kohlenstoff-Kohlenstoff-Verbundwerkstoff (CFC) für Strukturelemente und Heizelemente gebaut werden.

Graphit ermöglicht schnelle Heiz- und Kühlzyklen und ist leicht zu bearbeiten, oxidiert und zersetzt sich jedoch leicht, wenn es in Gegenwart von Sauerstoff bei hohen Temperaturen betrieben wird.

Keramische Heizzonen

Keramiken zeichnen sich durch ihre außergewöhnlichen Wärmeisolationseigenschaften und chemische Inertheit aus, insbesondere in oxidierenden Atmosphären, wo Metalle und Graphit versagen würden.

Keramikfaserplatten und -decken werden häufig als primärer Isolator verwendet. Für Prozessrohre oder Strukturkomponenten sind hochreine Materialien wie Aluminiumoxid und Quarz aufgrund ihrer Hochtemperaturstabilität und Beständigkeit gegen chemische Angriffe gängige Wahlmöglichkeiten.

Die Kompromisse verstehen: Warum die Materialwahl entscheidend ist

Es gibt kein einziges „bestes“ Material. Die optimale Wahl ist immer ein Kompromiss, der auf den spezifischen Anforderungen der Anwendung basiert. Eine falsche Wahl kann zu Kontamination, Komponentenversagen und schlechten Verarbeitungsergebnissen führen.

Temperatur vs. Material

Die maximale Betriebstemperatur ist der erste und wichtigste Filter. Eine einfache Hierarchie ist Edelstahl (niedrigste), gefolgt von Nickellegierungen, dann Molybdän und schließlich Wolfram (höchste). Graphit und viele Keramiken fallen ebenfalls in die Kategorie der sehr hohen Temperaturen.

Kompatibilität der Atmosphäre

Dies ist der entscheidende Faktor für einen „Schutzgasofen“. Eine Graphit-Heizzone ist ideal für Stickstoff, Argon oder Vakuum, aber ungeeignet für einen Prozess, der an Luft betrieben wird.

Umgekehrt ist eine Keramik-Heizzone eine der wenigen Optionen, die in einer Luft- oder sauerstoffreichen Atmosphäre bei hohen Temperaturen zuverlässig funktionieren kann. Hochschmelzende Metalle sind empfindlich gegenüber bestimmten Gasen und eignen sich am besten für hochreine Vakuum- oder Inertgasumgebungen.

Isolation vs. Haltbarkeit

Die Materialform spielt eine wichtige Rolle. Weiche Isolatoren wie Keramikfasern oder Graphitfilz bieten eine ausgezeichnete thermische Effizienz, können aber zerbrechlich sein und Partikel abgeben.

Feste Komponenten aus Metall, CFC oder starren Graphitplatten sind wesentlich haltbarer und strukturell stabiler, haben aber andere Isolationseigenschaften, die in das Gesamtsystem integriert werden müssen.

Der Aufstieg hybrider Designs

Moderne Öfen verwenden häufig eine Kombination von Materialien, um Leistung und Kosten zu optimieren. Es ist üblich, eine Heizzone mit einer haltbaren inneren Wand aus CFC oder Metall zu sehen, die von Schichten hochwirksamer Graphitfilz- oder Keramikfaserisolation unterstützt wird.

Das richtige Material für Ihren Prozess auswählen

Ihre spezifische Anwendung bestimmt die ideale Heizzonenkonstruktion. Indem Sie Ihr primäres Ziel definieren, können Sie das beste Materialsystem für Ihre Bedürfnisse eingrenzen.

- Wenn Ihr Hauptaugenmerk auf hochreiner Verarbeitung oder Tiefvakuum liegt: Metallische Heizzonen, insbesondere solche aus Molybdän oder Wolfram, bieten die sauberste Umgebung.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Hochtemperaturarbeit in Inertgas oder Vakuum liegt: Graphitbasierte Heizzonen bieten eine unübertroffene Kombination aus Leistung und Wert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung in Luft oder einer oxidierenden Atmosphäre liegt: Eine reine Keramik-Heizzone, die Materialien wie Aluminiumoxid und Keramikfasern verwendet, ist die einzig zuverlässige Wahl.

Letztendlich befähigt Sie das Verständnis dieser Materialkompromisse, einen Ofen auszuwählen, der nicht nur ein Werkzeug, sondern ein präzises Instrument ist, das auf Ihre spezifische Anwendung zugeschnitten ist.

Übersichtstabelle:

| Materialart | Wichtige Beispiele | Max. Temperaturbereich | Kompatibilität mit der Atmosphäre | Am besten für |

|---|---|---|---|---|

| Metallisch | Molybdän, Wolfram, Edelstahl | Niedrig bis sehr hoch | Hochvakuum, Inertgas | Hochreine Prozesse, Vakuumverarbeitung |

| Graphitbasiert | Graphitplatte, Kohlenstoff-Kohlenstoff-Verbundwerkstoff | Hoch | Vakuum, Inertgas | Kostengünstig, schnelles Aufheizen |

| Keramisch | Aluminiumoxid, Quarz, Keramikfaser | Hoch | Oxidierend (z.B. Luft) | Chemische Inertheit, Luftprozesse |

Entfalten Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK!

Haben Sie Schwierigkeiten, das richtige Heizkammermaterial für Ihren Schutzgasofen zu wählen? Unser Expertenteam nutzt außergewöhnliche F&E und eigene Fertigung, um maßgeschneiderte Hochtemperaturofenlösungen anzubieten. Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- & Schutzgasöfen oder CVD/PECVD-Systeme benötigen, wir bieten eine umfassende Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie wir die Effizienz, Haltbarkeit und Leistung Ihres Labors mit der perfekten Ofenkonfiguration für Ihre Bedürfnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln