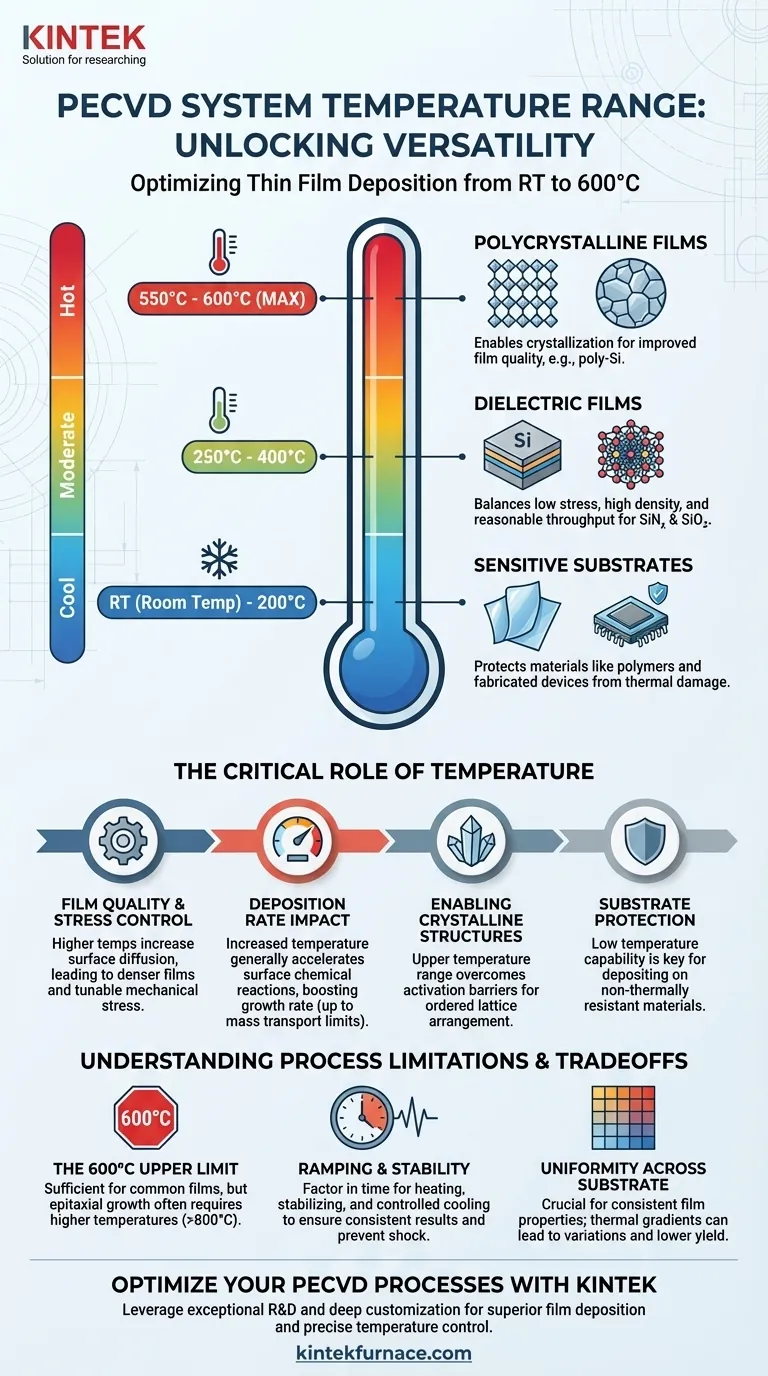

Die variable Temperaturstufe des PECVD-Systems arbeitet von Raumtemperatur (RT) bis maximal 600 Grad Celsius. Dieser Bereich ist darauf ausgelegt, eine Vielzahl von Abscheidungsprozessen zu ermöglichen, von solchen, die eine minimale thermische Eingabe erfordern, bis hin zu solchen, die erhebliche Hitze benötigen, um spezifische Schichteigenschaften zu erzielen.

Der Temperaturbereich des Systems von RT bis 600 °C ist ein entscheidendes Konstruktionsmerkmal. Er bietet die Flexibilität, Schichten auf thermisch empfindlichen Substraten am unteren Ende abzuscheiden und qualitativ hochwertigere, kristalline Schichten am oberen Ende zu züchten, was es zu einem äußerst vielseitigen Werkzeug macht.

Die Rolle der Temperatur bei PECVD-Prozessen

Die Substrattemperatur ist einer der kritischsten Parameter bei einem Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Prozess. Sie beeinflusst direkt die Energie, die den Precursor-Molekülen auf der Substratoberfläche zur Verfügung steht, was wiederum die endgültigen Eigenschaften der abgeschiedenen Schicht bestimmt.

Steuerung von Schichtqualität und -spannung

Die Temperatur beeinflusst maßgeblich die Schichtdichte, Stöchiometrie und innere Spannung. Höhere Abscheidungstemperaturen liefern im Allgemeinen mehr Energie für die Oberflächen-Diffusion, wodurch sich Atome in stabileren, energieärmeren Positionen anordnen können.

Dies führt typischerweise zu dichteren Schichten mit geringerem Wasserstoffgehalt (im Falle von Siliziumnitrid oder amorphem Silizium) und kann helfen, die mechanische Spannung der Schicht von Zug- auf Druckspannung einzustellen.

Auswirkungen auf die Abscheidungsrate

Die Wachstumsrate der Schicht ist eng mit temperaturabhängigen chemischen Reaktionen auf der Substratoberfläche verbunden. In vielen Bereichen führt eine Erhöhung der Temperatur zu einer Erhöhung der Abscheidungsrate, indem diese Oberflächenreaktionen beschleunigt werden.

An einem bestimmten Punkt kann der Prozess jedoch durch den Massentransport von Reaktanden zur Oberfläche begrenzt werden, und weitere Temperaturerhöhungen können abnehmende Erträge bringen.

Ermöglichung kristalliner Strukturen

Das obere Ende des Temperaturbereichs ist wesentlich für die Abscheidung polykristalliner Schichten. Temperaturen nahe 600 °C liefern genügend thermische Energie, um die Aktivierungsbarriere für die Keimbildung zu überwinden und es den Atomen zu ermöglichen, sich in einem geordneten, kristallinen Gitter anzuordnen, wie es bei Polysilizium (Poly-Si) der Fall ist.

Schutz empfindlicher Substrate

Umgekehrt ist die Fähigkeit, bei oder nahe Raumtemperatur abzuscheiden, ein wesentlicher Vorteil von PECVD. Dies ermöglicht die Abscheidung von Schichten auf Substraten, die hohen Temperaturen nicht standhalten können, wie z. B. Kunststoffe, Polymere oder vollständig fertiggestellte Halbleiterbauelemente mit empfindlichen Metallisierungsschichten.

Verständnis der Prozessbeschränkungen

Obwohl der Bereich von RT bis 600 °C vielseitig ist, ist es wichtig, den Kontext und die damit verbundenen Kompromisse zu verstehen.

Die Obergrenze von 600 °C

Das Maximum von 600 °C ist für viele gängige Schichten ausreichend, einschließlich amorphem und polykristallinem Silizium, Siliziumdioxid und Siliziumnitrid. Es ist jedoch im Allgemeinen nicht hoch genug für die Abscheidung von qualitativ hochwertigen, epitaktischen Einkristallschichten, die oft Temperaturen weit über 800 °C und andere Techniken wie LPCVD oder MBE erfordern.

Temperaturrampen und Stabilität

Das Erreichen der Sollwerttemperatur, insbesondere am oberen Ende, erfolgt nicht augenblicklich. Die Zeit, die benötigt wird, damit sich die Stufe aufheizen und stabilisieren kann, muss in Ihrem Prozessrezept berücksichtigt werden, um konsistente und reproduzierbare Ergebnisse zu gewährleisten. Ebenso ist eine kontrollierte Abkühlung wichtig, um einen thermischen Schock zu verhindern, der Substrate reißen oder Schichten ablösen kann.

Homogenität über das Substrat

Die Aufrechterhaltung einer homogenen Temperatur über das gesamte Substrat ist entscheidend für die Erzielung einer gleichmäßigen Schichtdicke und -eigenschaften. Thermische Gradienten über den Wafer hinweg können zu Schwankungen in Spannung, Zusammensetzung und Abscheidungsrate führen und somit die Ausbeute der Bauelemente beeinträchtigen.

Die Temperatur an Ihr Abscheidungsziel anpassen

Die ideale Temperatur hängt vollständig von Ihrem Material und Ihrer Anwendung ab. Nutzen Sie die folgenden Angaben als allgemeinen Leitfaden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf empfindlichen Substraten (z. B. Polymeren) liegt: Verwenden Sie den unteren Bereich des Spektrums (RT bis 200 °C), um Schäden am darunter liegenden Material zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf hochwertigen Dielektrikumsschichten (wie SiNₓ oder SiO₂) liegt: Verwenden Sie den mittleren Bereich (250 °C bis 400 °C), um eine gute Balance zwischen geringer Spannung, hoher Dichte und angemessenem Durchsatz zu erzielen.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum polykristalliner Schichten (wie Poly-Si) liegt: Verwenden Sie den oberen Bereich des Spektrums (550 °C bis 600 °C), um die notwendige thermische Energie für die Kristallisation bereitzustellen.

Letztendlich bietet dieser Temperaturbereich die Flexibilität, die Abscheidungsbedingungen präzise auf Ihr Material und Ihre Geräteanforderungen zuzuschneiden.

Zusammenfassungstabelle:

| Temperaturbereich | Schlüsselanwendungen | Vorteile |

|---|---|---|

| RT bis 200°C | Empfindliche Substrate (z. B. Polymere) | Schützt Materialien vor thermischen Schäden |

| 250°C bis 400°C | Dielektrikumsschichten (z. B. SiNₓ, SiO₂) | Balanciert geringe Spannung, hohe Dichte und Durchsatz |

| 550°C bis 600°C | Polykristalline Schichten (z. B. Poly-Si) | Ermöglicht Kristallisation und verbesserte Schichtqualität |

Optimieren Sie Ihre PECVD-Prozesse mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung exzellenter F&E und hausinterner Fertigung bieten wir vielfältige Labore mit Hochtemperatur-Ofensystemen, einschließlich CVD/PECVD-Systemen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Temperaturkontrolle für eine überlegene Abscheidung von Schichten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre experimentellen Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition