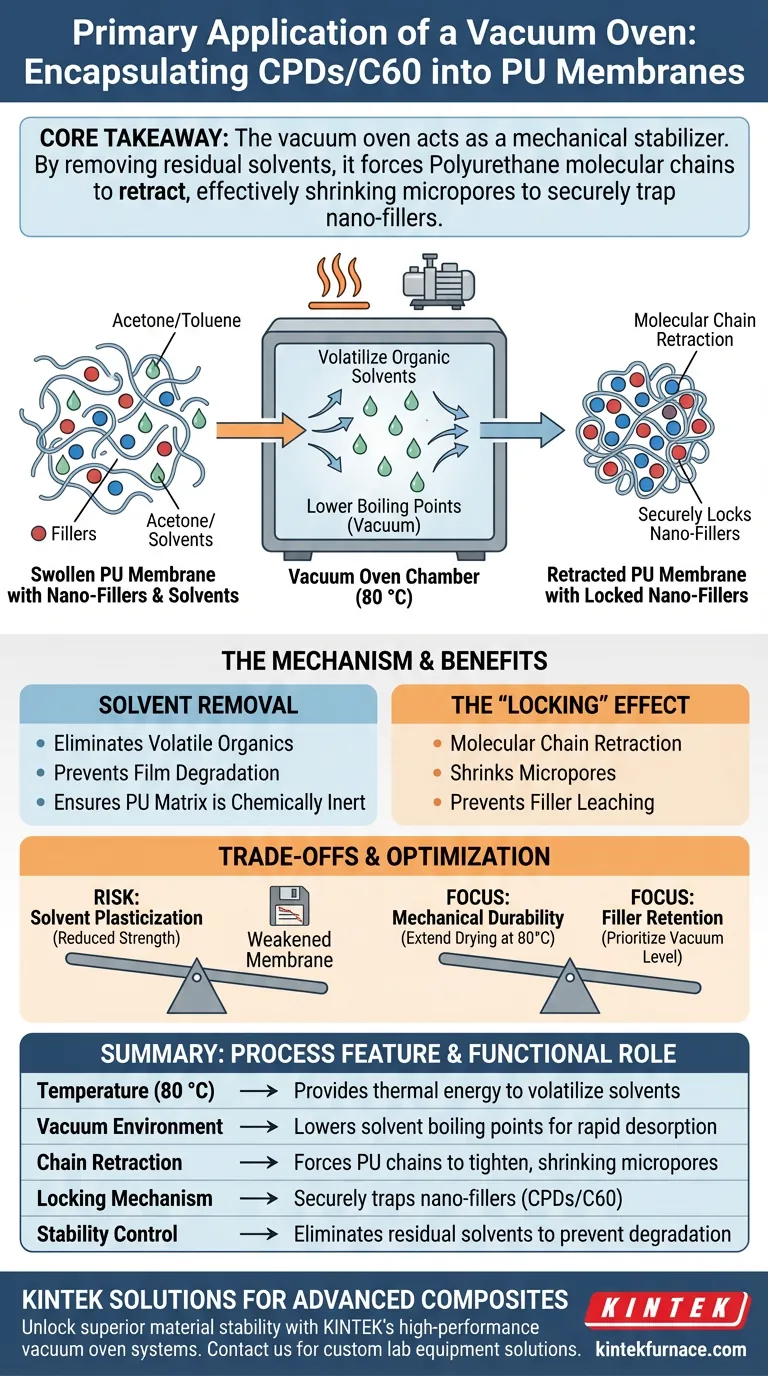

Die Hauptanwendung eines Vakuumofens bei der Einkapselung von Carbon Polymer Dots (CPDs) oder Fullerenen (C60) in Polyurethan (PU)-Membranen besteht darin, die kritische Trocknungsphase nach der Materialschwellung zu steuern. Durch die Behandlung der Membranen bei 80 °C in einer Vakuumumgebung sorgt der Ofen für die vollständige Entfernung organischer Lösungsmittel – insbesondere Aceton oder Toluol – und schließt gleichzeitig die Nano-Füllstoffe in die Polymerstruktur ein.

Kernbotschaft Der Vakuumofen trocknet das Material nicht nur; er wirkt als mechanischer Stabilisator. Durch die Entfernung von Restlösungsmitteln zwingt er die Polyurethan-Molekülketten zum Rückzug, wodurch die Polymer-Mikroporen effektiv schrumpfen, um die CPD- oder C60-Nano-Füllstoffe sicher darin einzuschließen.

Der Mechanismus der Lösungsmittelentfernung

Eliminierung flüchtiger organischer Verbindungen

Der Einkapselungsprozess verwendet häufig starke organische Lösungsmittel wie Aceton oder Toluol, um die Polymermatrix aufquellen zu lassen.

Ein Vakuumofen ist unerlässlich, um diese Lösungsmittel zu extrahieren, nachdem sie ihren Zweck erfüllt haben.

Bei 80 °C liefert der Ofen ausreichende thermische Energie, um die Lösungsmittel zu verdampfen, während die Vakuumumgebung ihre Siedepunkte senkt, um eine schnelle und vollständige Desorption zu gewährleisten.

Verhinderung von Filmdegradation

Das Verbleiben von Restlösungsmitteln in der Membran ist schädlich für die Langlebigkeit des Materials.

In der Matrix eingeschlossene Lösungsmittel können als Weichmacher wirken, die den Film erweichen und mit der Zeit zu mechanischer Degradation führen.

Eine gründliche Vakuumtrocknung verhindert dies, indem sie sicherstellt, dass die PU-Matrix vor Gebrauch chemisch inert und strukturell stabil ist.

Der "Verriegelungs"-Effekt

Rückzug von Molekülketten

Die anspruchsvollste Funktion dieser Trocknungsphase ist die Manipulation der Polymerketten.

Wenn die organischen Lösungsmittel aus der Matrix evakuiert werden, beginnen die geschwollenen Polyurethan-Molekülketten sich zu zurückzuziehen.

Dieser Rückzug ist eine kontrollierte physikalische Reaktion auf die Entfernung des quellenden Mittels und strafft im Wesentlichen das Polymernetzwerk.

Sicherung der Nano-Füllstoffe

Dieser Kettenrückzug ist der Mechanismus, der für die erfolgreiche Einkapselung von Carbon Polymer Dots und Fullerenen verantwortlich ist.

Während sich die PU-Ketten zurückziehen, verringern sie die Größe der Mikroporen um die Füllstoffe.

Diese Aktion sichert die Nano-Füllstoffe fest in den Polymer-Mikroporen, wodurch verhindert wird, dass sie bei nachfolgenden Anwendungen auslaugen.

Verständnis der Kompromisse

Das Risiko der Lösungsmittel-Plastifizierung

Wenn der Trocknungsprozess abgebrochen wird oder das Vakuum unzureichend ist, bleiben Spuren von Lösungsmittel zurück.

Dies führt zu Lösungsmittel-Plastifizierung, bei der die Restlösungsmittelmoleküle das freie Volumen zwischen den Polymerketten erhöhen.

Dies mag die Membran zunächst flexibler machen, reduziert aber die mechanische Festigkeit erheblich und kann zu Verformungen unter Belastung führen.

Thermische Empfindlichkeit

Obwohl 80 °C der Standard für diese spezielle PU-Anwendung ist, ist die Temperaturkontrolle entscheidend.

Übermäßige Hitze kann das Polymer oder die Nano-Füllstoffe selbst abbauen, während unzureichende Hitze den notwendigen Kettenrückzug nicht auslöst.

Präzision bei den Einstellungen des Vakuumofens ist erforderlich, um die Lösungsmittelentfernung gegen die thermische Stabilität des Verbundmaterials abzuwägen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Einkapselungsprozess zu optimieren, berücksichtigen Sie die spezifischen Anforderungen Ihrer endgültigen Membran:

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Verlängern Sie die Trocknungszeit bei 80 °C, um alle Spuren von Aceton oder Toluol zu entfernen und eine durch Plastifizierung verursachte Schwäche zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Rückhaltung von Füllstoffen liegt: Priorisieren Sie den Vakuumgrad, um die Verdampfungsrate des Lösungsmittels zu maximieren und einen schnellen und festen Rückzug der PU-Ketten um die C60 oder CPDs zu erzwingen.

Der Vakuumofen ist das Tor zwischen einer temporären Mischung und einem dauerhaft eingekapselten, mechanisch robusten Verbundmaterial.

Zusammenfassungstabelle:

| Prozessmerkmal | Funktionale Rolle bei der Einkapselung |

|---|---|

| Temperatur (80 °C) | Liefert thermische Energie zur Verdampfung von Aceton- oder Toluol-Lösungsmitteln. |

| Vakuumumgebung | Senkt die Siedepunkte von Lösungsmitteln für eine schnelle, vollständige Desorption. |

| Kettenrückzug | Zwingt PU-Molekülketten zum Straffen und Schrumpfen der Mikroporen. |

| Verriegelungsmechanismus | Sichert Nano-Füllstoffe (CPDs/C60) fest ein, um Auslaugen zu verhindern. |

| Stabilitätskontrolle | Entfernt Restlösungsmittel, um Materialabbau zu verhindern. |

Präzise Wärmebehandlung für fortschrittliche Verbundwerkstoffe

Erzielen Sie überlegene Materialstabilität mit den hochleistungsfähigen Vakuumofensystemen von KINTEK. Ob Sie Nano-Füllstoffe einkapseln oder komplexe Polymermembranen entwickeln, unsere Geräte bieten die präzise thermische Kontrolle und die Vakuumgrade, die für kritische Molekülkettenrückzüge und Lösungsmittelentfernungen erforderlich sind.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine breite Palette von Laborgeräten, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen. Stellen Sie noch heute die mechanische Haltbarkeit und strukturelle Integrität Ihrer Verbundwerkstoffe sicher.

Kontaktieren Sie KINTEK für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Zoran Marković, Biljana M. Todorović Marković. Antibacterial and Antibiofouling Activities of Carbon Polymerized Dots/Polyurethane and C60/Polyurethane Composite Films. DOI: 10.3390/jfb15030073

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Warum ist ein Spark Plasma Sintering (SPS)-System herkömmlichen Öfen überlegen? Geschwindigkeit und Dichte für Keramiken

- Warum gilt Vakuum als ideale inerte Atmosphäre für das Sintern? Erzielen Sie unübertroffene Reinheit und Kontrolle

- Was sind die wichtigsten technischen Parameter von Vakuum-Drucksinteröfen? Hauptspezifikationen für fortschrittliche Materialien

- Welche Vorteile hat Vakuumglühen auf die Materialhärte und -festigkeit? Verbessern Sie die Materialintegrität durch kontrollierte Wärmebehandlung

- Was ist die Funktion eines Vakuumtrockenschranks bei der PDCPD-Verarbeitung? Porenfreie Verbundwerkstoffexzellenz erzielen

- Wie ist die Anpassung der Kammer bei Vakuumöfen vorteilhaft? Steigerung von Reinheit, Effizienz und Leistung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche erweiterten Steuerungs- und Überwachungsfunktionen sind in Laborvakuumöfen verfügbar? Steigerung von Präzision und Automatisierung