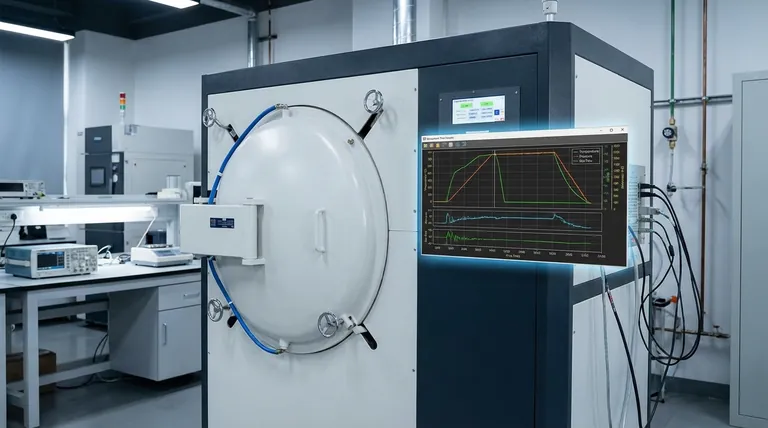

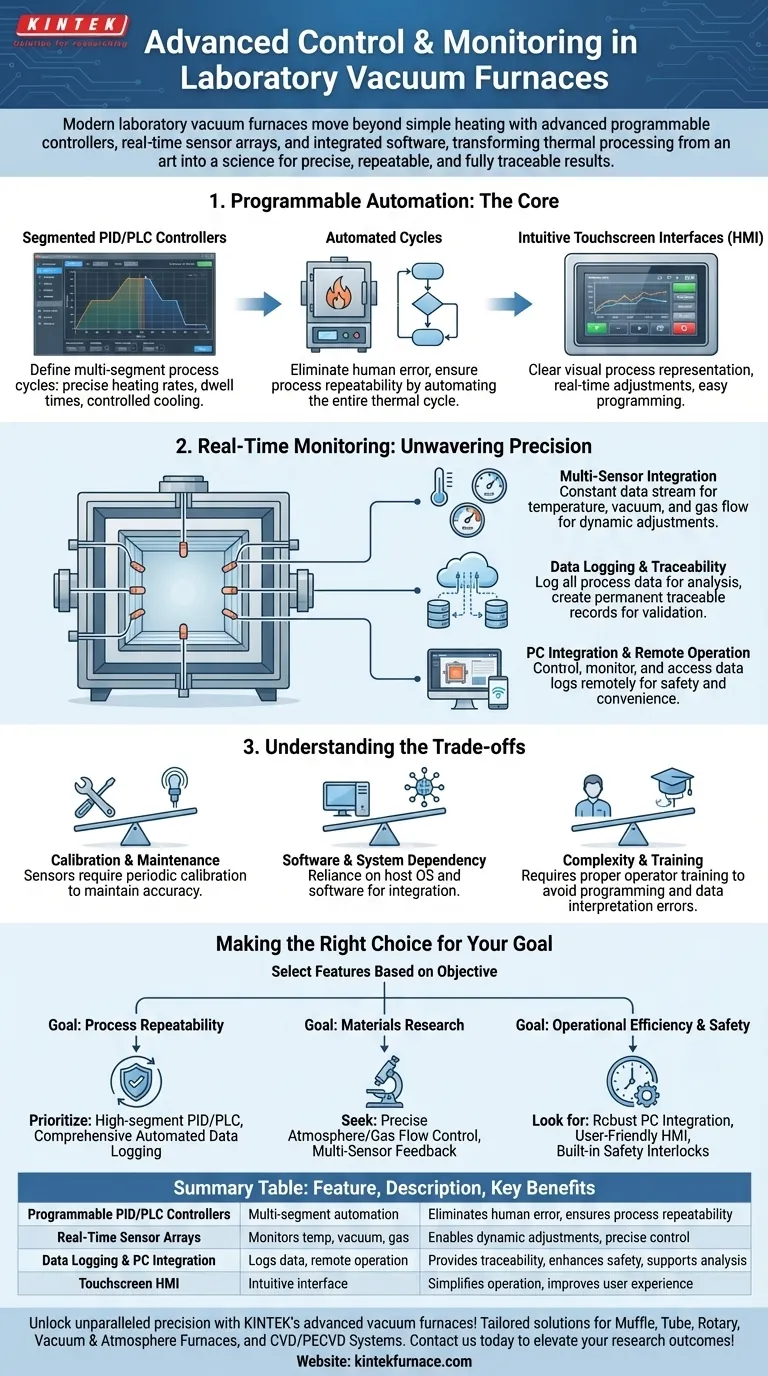

Kurz gesagt, moderne Laborvakuumöfen sind mit fortschrittlichen programmierbaren Steuerungen, Echtzeit-SensorArrays und integrierter Software für den Fernbetrieb ausgestattet. Diese Systeme gehen über einfache Heizelemente hinaus und bieten eine präzise, automatisierte und datenreiche Steuerung des gesamten thermischen Prozesses, von der Erwärmung und Haltezeit bis hin zur Kühlung und Atmosphärenkontrolle.

Der Zweck fortschrittlicher Steuerungen ist nicht nur die Automatisierung, sondern die Umwandlung der thermischen Verarbeitung von einer Kunst in eine Wissenschaft. Durch die Bereitstellung granularen Kontrolle und detaillierter Daten stellen diese Funktionen sicher, dass experimentelle Ergebnisse präzise, wiederholbar und vollständig rückverfolgbar sind.

Der Kern moderner Steuerung: Programmierbare Automatisierung

Das grundlegende Element eines fortschrittlichen Ofens ist seine Fähigkeit, komplexe Prozessabläufe ohne manuelles Eingreifen auszuführen. Diese Fähigkeit basiert auf intelligenten Steuerungen, die als Gehirn des Betriebs fungieren.

Segmentierte PID/SPS-Steuerungen

Die meisten fortschrittlichen Öfen verwenden PID (Proportional-Integral-Derivativ)- oder SPS (Speicherprogrammierbare Steuerung)-Systeme.

Diese Steuerungen ermöglichen die Programmierung von mehrsegmentigen Prozesszyklen. Sie können präzise Heizraten, spezifische Haltezeiten bei Zieltemperaturen und kontrollierte Abkühlraten definieren.

Die Kraft automatisierter Zyklen

Durch die Automatisierung des gesamten thermischen Zyklus eliminieren Sie die Variabilität und menschliche Fehler, die mit manuellen Anpassungen verbunden sind. Dies gewährleistet, dass jede Probe unter identischen Bedingungen verarbeitet wird.

Das Ergebnis ist eine dramatische Steigerung der Prozesswiederholbarkeit, was sowohl für Forschungs- als auch für Qualitätskontrollanwendungen von entscheidender Bedeutung ist.

Intuitive Touchscreen-Schnittstellen (HMI)

Moderne Öfen verfügen über eine Mensch-Maschine-Schnittstelle (HMI), typischerweise ein Touchpanel. Diese Schnittstelle bietet eine klare visuelle Darstellung des Prozesses und ermöglicht Anpassungen der Parameter in Echtzeit sowie eine einfache Programmierung thermischer Zyklen.

Echtzeitüberwachung für unerschütterliche Präzision

Was nicht gemessen werden kann, kann nicht kontrolliert werden. Fortschrittliche Öfen sind mit einem Netzwerk von Sensoren ausgestattet, die einen konstanten Datenstrom liefern und es dem Steuerungssystem ermöglichen, dynamische Anpassungen vorzunehmen.

Multi-Sensor-Integration

Wichtige Parameter werden in Echtzeit überwacht. Dazu gehören universell die Temperatur, aber auch der Vakuumdruck und die Gasflussrate.

Eingebettete Sensoren, wie Thermoelemente, werden an strategischen Stellen platziert, um sicherzustellen, dass die gemeldete Temperatur im gesamten Brennraum genau und gleichmäßig ist.

Datenprotokollierung und Rückverfolgbarkeit

Eine entscheidende Funktion ist die Fähigkeit, alle Prozessdaten zu protokollieren. Diese Informationen können zur Analyse exportiert werden, wodurch ein permanenter, rückverfolgbarer Datensatz der genauen Bedingungen entsteht, denen Ihr Material ausgesetzt war.

Dies ist von unschätzbarem Wert für die Validierung von Ergebnissen, die Fehlerbehebung bei Ausfällen und die Erfüllung von Qualitätssicherungsanforderungen.

PC-Integration und Fernbetrieb

Viele Öfen bieten inzwischen eine optionale PC-Integration. Dies ermöglicht es einem Bediener, den Ofen fernzusteuern, seinen Status zu überwachen und auf Datenprotokolle von einem Computer aus zuzugreifen.

Diese Funktion erhöht nicht nur den Komfort, sondern auch die Sicherheit, da die Fernüberwachung von Hochtemperatur- oder Langzeitprozessen ermöglicht wird.

Die Kompromisse verstehen

Obwohl fortschrittliche Funktionen erhebliche Vorteile bieten, führen sie auch zu Komplexitäten, die verwaltet werden müssen.

Kalibrierung und Wartung

Sensoren für Temperatur, Druck und Gasfluss können mit der Zeit driften und erfordern eine periodische Kalibrierung, um die Genauigkeit aufrechtzuerhalten. Sich auf unkalibrierte Sensoren zu verlassen, hebt den Kernvorteil eines Präzisionssystems auf.

Software- und Systemabhängigkeit

Die Integration mit einem PC führt zu einer Abhängigkeit von der Software und dem Host-Betriebssystem. Zukünftige OS-Updates oder Computerfehler können den Ofenbetrieb potenziell stören, wenn sie nicht ordnungsgemäß verwaltet werden.

Komplexität und Schulung

Ein hochgradig programmierbares Mehrsensorsystem ist von Natur aus komplexer als ein manueller Ofen. Eine angemessene Schulung des Bedieners ist unerlässlich, um seine vollen Fähigkeiten auszuschöpfen und Fehler bei der Programmierung oder Interpretation von Daten zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Der „fortschrittlichste“ Ofen ist derjenige, der am besten zu Ihrer spezifischen Anwendung passt. Bewerten Sie die Funktionen anhand Ihres Hauptziels.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Priorisieren Sie einen Ofen mit einem hochsegmentierten PID/SPS-Controller und umfassender, automatisierter Datenprotokollierung.

- Wenn Ihr Hauptaugenmerk auf Materialforschung liegt: Suchen Sie ein System mit präziser Atmosphären- und Gasflusskontrolle sowie Multi-Sensor-Feedback für Temperatur, Druck und Gaszusammensetzung.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz und Sicherheit liegt: Achten Sie auf eine robuste PC-Integration zur Fernüberwachung, eine benutzerfreundliche HMI und eingebaute Sicherheitsverriegelungen wie Übertemperaturschutz.

Letztendlich ermöglichen Ihnen diese Steuerungs- und Überwachungsfunktionen, die präzise thermische Umgebung für Ihre Arbeit vorzugeben.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Hauptvorteile |

|---|---|---|

| Programmierbare PID/SPS-Steuerungen | Mehrsegment-Automatisierung von Heiz-, Halte- und Kühlzyklen | Eliminiert menschliche Fehler, gewährleistet Prozesswiederholbarkeit |

| Echtzeit-Sensor-Arrays | Überwachung von Temperatur, Vakuumdruck und Gasfluss mit eingebetteten Sensoren | Ermöglicht dynamische Anpassungen und präzise Umgebungssteuerung |

| Datenprotokollierung und PC-Integration | Prozessdatenprotokollierung zum Export und Fernbetrieb über Software | Bietet Rückverfolgbarkeit, erhöht die Sicherheit und unterstützt die Analyse |

| Touchscreen HMI | Intuitive Schnittstelle zur Programmierung und Echtzeitanpassung | Vereinfacht die Bedienung und verbessert die Benutzererfahrung |

Erzielen Sie unübertroffene Präzision bei Ihren thermischen Prozessen mit den fortschrittlichen Vakuumöfen von KINTEK! Durch die Nutzung hervorragender F&E-Leistungen und der Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen zuverlässig und effizient erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperatur-Ofenlösungen Ihre Forschungs- und Qualitätskontrollergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität