Im Wesentlichen ermöglicht die Kammeranpassung eine präzise Auslegung des Vakuumofens für eine bestimmte Aufgabe, was sich direkt auf die Qualität des Endprodukts, die Betriebseffizienz und die langfristige Haltbarkeit auswirkt. Sie geht über den „Einheitsansatz“ hinaus, indem sie die innere Umgebung des Ofens genau auf die Anforderungen der zu verarbeitenden Materialien zuschneidet, von der Vermeidung von Kontamination bis zur Optimierung des Energieverbrauchs.

Der Hauptvorteil der Kammeranpassung liegt nicht im Hinzufügen von Funktionen, sondern in der Erreichung der Prozesskontrolle. Sie verwandelt den Ofen von einem generischen Heizwerkzeug in ein Präzisionsinstrument, das entwickelt wurde, um die Materialintegrität zu gewährleisten, Betriebskosten zu senken und den Durchsatz für spezifische, hochwertige Anwendungen zu maximieren.

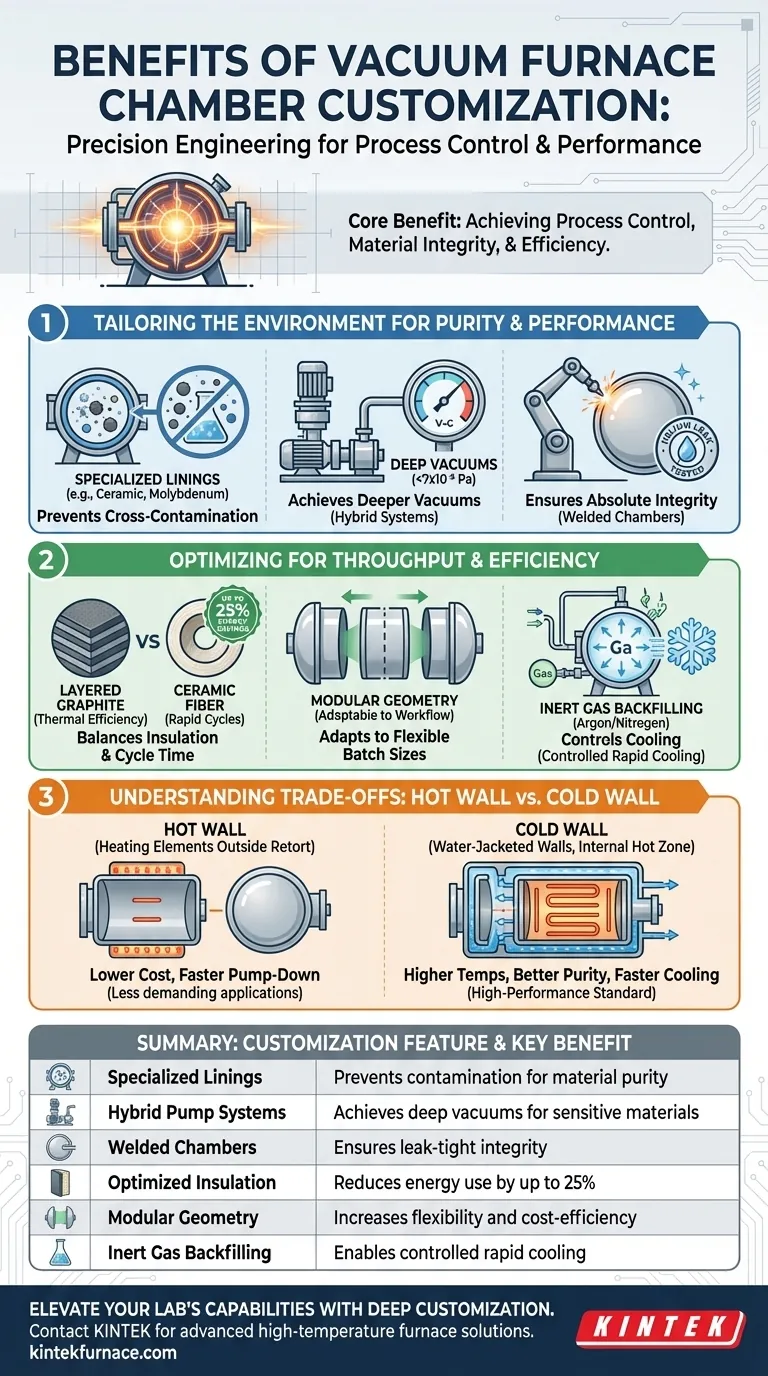

Die Umgebung für Reinheit und Leistung maßschneidern

Die Hauptfunktion eines Vakuumofens besteht darin, eine kontrollierte, kontaminationsfreie Umgebung zu schaffen. Die Anpassung stellt sicher, dass diese Umgebung perfekt auf den Prozess abgestimmt ist.

Kreuzkontamination durch spezielle Auskleidungen verhindern

Verschiedene Prozesse hinterlassen unterschiedliche Rückstände. Die Verwendung von materialspezifischen Auskleidungen, wie Keramikfaser oder feuerfeste Metalle (wie Molybdän oder Wolfram), verhindert, dass Elemente aus einer Charge die nächste verunreinigen.

Dies ist beim Wechsel zwischen Materialien von entscheidender Bedeutung, da selbst mikroskopisches Ausgasen aus einem früheren Durchlauf die Integrität von Hochleistungslegierungen oder empfindlicher Elektronik beeinträchtigen kann.

Tiefere Vakua mit Hybrid-Pumpensystemen erreichen

Standard-Vakuumpumpen reichen möglicherweise nicht aus für Materialien, die extrem oxidationsempfindlich sind.

Ein angepasster Ofen kann ein Hybrid-Pumpensystem integrieren, das mechanische Pumpen, Diffusionspumpen und Turbomolekularpumpen kombiniert. Dies ermöglicht es dem System, viel tiefere Vakuumwerte zu erreichen – bis zu 7×10⁻⁴ Pa oder niedriger –, was für die Verarbeitung von Superlegierungen und fortschrittlichen Keramiken unerlässlich ist.

Absolute Integrität durch geschweißte Kammern gewährleisten

Schon ein winziges Leck kann eine hochwertige Charge ruinieren. Die Anpassung umfasst oft die Verwendung von geschweißten Edelstahlkammern anstelle von mechanisch abgedichteten Kammern.

Diese Kammern werden mittels rigoroser Helium-Lecktests validiert, um eine absolut dichte Integrität zu garantieren und die reinstmögliche Umgebung für den Wärmebehandlungsprozess zu schaffen.

Optimierung für Durchsatz und Effizienz

Über die Reinheit hinaus wirkt sich die Anpassung direkt auf die betriebswirtschaftliche Seite des Ofens aus, von den Energiekosten bis zu den Zykluszeiten.

Isolierung und Zykluszeit ausbalancieren

Die Wahl der Isolierung ist ein kritischer Balanceakt. Geschichtete Graphitfilze bieten eine ausgezeichnete thermische Effizienz bei hohen Temperaturen, während Keramikfaser besser für schnelle Heiz- und Abkühlzyklen geeignet ist.

Die Optimierung des Isolierungspakets kann den Energieverbrauch um bis zu 25 % senken und die Zykluszeiten erheblich verkürzen, wodurch der Gesamtdurchsatz des Ofens steigt.

Anpassung an Ihren Arbeitsablauf durch modulare Geometrie

Eine Ofenkammer mit fester Größe kann ineffizient sein. Eine modulare und skalierbare Geometrie ermöglicht es, das Innenvolumen an unterschiedliche Chargengrößen anzupassen.

Dies stellt sicher, dass Sie keine Energie und Zeit verschwenden, indem Sie einen unnötig großen, leeren Raum heizen, was den Betrieb flexibler und kosteneffizienter macht.

Kühlung durch Inertgas-Nachfüllung steuern

Die Abkühlphase ist genauso wichtig wie die Aufheizphase. Kundenspezifische Systeme ermöglichen eine präzise Inertgas-Nachfüllung mit Argon oder Stickstoff.

Dies sorgt für eine kontrollierte, schnelle Abkühlung, ohne reaktive Elemente wie Sauerstoff einzuführen, was für die Erzielung spezifischer Materialmikrostrukturen und -eigenschaften unerlässlich ist.

Die Kompromisse verstehen: Heißwand vs. Kaltwand

Nicht alle Ofenkonstruktionen sind gleich. Die Wahl zwischen einer Heißwand- und einer Kaltwandkammer bringt unterschiedliche Kosten- und Leistungsüberlegungen mit sich.

Der Fall für Heißwandöfen

Heißwandkonstruktionen, bei denen sich die Heizelemente außerhalb der Vakuumretorte befinden, sind in der Regel kostengünstiger in der Herstellung.

Das innere Vakuumvolumen ist typischerweise kleiner, was schnellere Evakuierzeiten mit kleineren, kostengünstigeren Pumpen ermöglicht. Diese Bauweise eignet sich oft für weniger anspruchsvolle Anwendungen bei niedrigeren Temperaturen.

Die Dominanz der Kaltwandöfen

Die meisten industriellen Hochleistungs-Vakuumöfen verwenden eine Kaltwandkonstruktion. Die Kammerwände sind wassergekühlt, um kühl zu bleiben, während die Hitze in einer internen „heißen Zone“ eingeschlossen ist.

Diese Konstruktion ermöglicht höhere Temperaturen, bessere Vakuumreinheit und schnellere Abkühlraten und ist daher der Standard für kritische Anwendungen in der Luft- und Raumfahrt-, Medizin- und Elektronikfertigung.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für eine Investition in eine Anpassung hängt vollständig von Ihren Prozessanforderungen und Materialien ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Leistung liegt: Priorisieren Sie spezielle Auskleidungen, Hybrid-Pumpensysteme für tiefe Vakua und eine geschweißte, leckgetestete Kammer.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz und Kosten liegt: Konzentrieren Sie sich auf optimierte Isolierung zur Energieeinsparung und eine modulare Kammergeometrie für Produktionsflexibilität.

- Wenn Sie hochsensible oder unterschiedliche Materialien verarbeiten: Eine vollständig kundenspezifische Lösung, die Kontaminationskontrolle mit thermischer Effizienz kombiniert, ist erforderlich, um eine gleichbleibende Qualität zu gewährleisten und kostspielige Ausfälle zu vermeiden.

Letztendlich verwandelt die Kammeranpassung einen Vakuumofen von einem generischen Werkzeug in ein Präzisionsinstrument, das für Ihren spezifischen Erfolg entwickelt wurde.

Zusammenfassungstabelle:

| Anpassungsmerkmal | Hauptvorteil |

|---|---|

| Spezialisierte Auskleidungen | Verhindert Kontamination für Materialreinheit |

| Hybrid-Pumpensysteme | Erreicht tiefe Vakua für empfindliche Materialien |

| Geschweißte Kammern | Gewährleistet absolut dichte Integrität |

| Optimierte Isolierung | Reduziert den Energieverbrauch um bis zu 25 % |

| Modulare Geometrie | Erhöht die Flexibilität und Kosteneffizienz |

| Inertgas-Nachfüllung | Ermöglicht kontrolliertes schnelles Abkühlen |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit einem kundenspezifischen Vakuumofen zu transformieren? KINTEK nutzt hervorragende F&E und eigene Fertigungskapazitäten, um vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Erzielen Sie überlegene Materialreinheit, Betriebseffizienz und langfristige Haltbarkeit – kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und Ihre Prozesse auf die nächste Stufe zu heben!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen