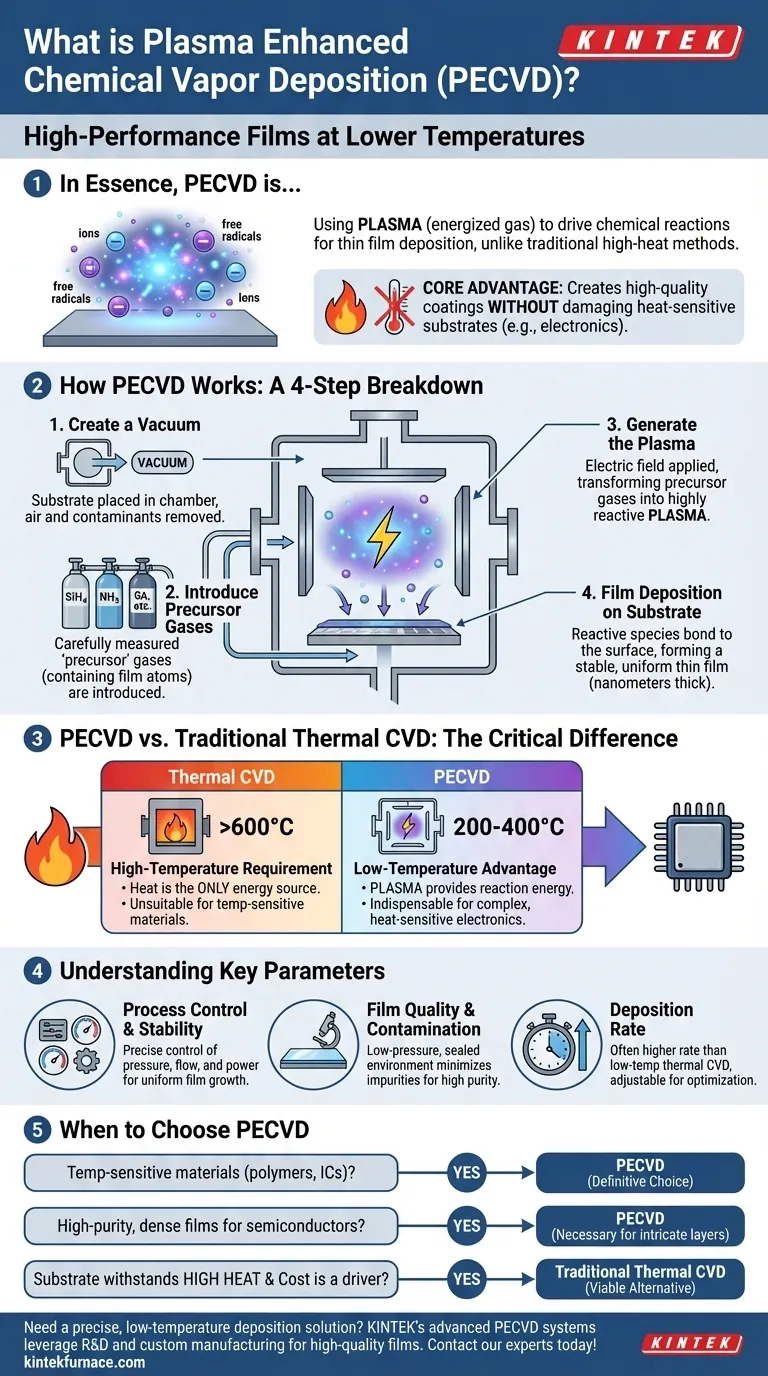

Im Wesentlichen ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein Verfahren zur Abscheidung außergewöhnlich dünner, hochleistungsfähiger Schichten auf einer Oberfläche, dem sogenannten Substrat. Im Gegensatz zu herkömmlichen Methoden, die ausschließlich auf intensive Hitze angewiesen sind, verwendet PECVD ein angeregtes Gas, oder Plasma, um die für die Filmbildung erforderlichen chemischen Reaktionen anzutreiben. Dadurch kann der gesamte Prozess bei deutlich niedrigeren Temperaturen ablaufen.

Der Hauptvorteil von PECVD ist seine Fähigkeit, hochwertige Beschichtungen zu erzeugen, ohne das darunterliegende Material schädlichen hohen Temperaturen auszusetzen. Dies macht es zu einer unverzichtbaren Technologie für die Herstellung moderner Elektronik und anderer hitzeempfindlicher Komponenten.

Wie PECVD funktioniert: Eine schrittweise Aufschlüsselung

Der PECVD-Prozess findet in einer kontrollierten Vakuumkammer statt. Während die spezifischen Parameter je nach Anwendung variieren, bleiben die grundlegenden Schritte konsistent.

Schritt 1: Erzeugung einer Vakuumumgebung

Zuerst wird das Substrat in eine Reaktionskammer gelegt und ein Vakuum erzeugt. Dies entfernt Luft und andere potenzielle Verunreinigungen und gewährleistet die Reinheit des Endfilms.

Schritt 2: Einbringen von Vorläufergasen

Nachdem das Vakuum hergestellt ist, werden sorgfältig abgemessene Mengen eines oder mehrerer „Vorläufer“-Gase in die Kammer eingeleitet. Diese Gase enthalten die Atome (wie Silizium, Stickstoff oder Kohlenstoff), die schließlich den festen Film bilden.

Schritt 3: Erzeugung des Plasmas

Dies ist der Schlüsselschritt, der PECVD definiert. In der Kammer wird ein elektrisches Feld angelegt, das die Vorläufergase anregt und in ein Plasma umwandelt. Dieses Plasma ist ein hochreaktiver Materiezustand, der Ionen und freie Radikale enthält.

Diese Energie, nicht extreme Hitze, zersetzt die Vorläufergasmoleküle in die für die Abscheidung benötigten reaktiven Komponenten.

Schritt 4: Filmdeposition auf dem Substrat

Die im Plasma erzeugten reaktiven chemischen Spezies diffundieren dann in Richtung des Substrats. Nach dem Erreichen der Oberfläche binden sie sich daran – und aneinander –, um einen stabilen, festen und gleichmäßigen dünnen Film zu bilden, der oft nur wenige Nanometer dick ist.

PECVD vs. traditionelle thermische CVD: Der entscheidende Unterschied

Um den Wert von PECVD vollständig zu erfassen, ist es entscheidend, es mit seinem Vorgänger, der konventionellen chemischen Gasphasenabscheidung (CVD), zu vergleichen.

Die Hochtemperaturanforderung der thermischen CVD

Bei der traditionellen thermischen CVD ist Hitze das einzige Werkzeug zur Initiierung der chemischen Reaktionen. Das Substrat muss auf sehr hohe Temperaturen (oft über 600 °C) erhitzt werden, um genügend Energie bereitzustellen, um die Vorläufergase zu zersetzen, während sie über die Oberfläche strömen.

Diese hohe Hitzeanforderung macht die thermische CVD ungeeignet für die Abscheidung von Filmen auf Materialien mit niedrigem Schmelzpunkt oder solchen, die anderweitig temperaturempfindlich sind, wie viele Polymere oder fertige elektronische Schaltungen.

Der Niedertemperaturvorteil von PECVD

PECVD umgeht diese Einschränkung. Durch die Verwendung von Plasma zur Zersetzung der Vorläufergase muss das Substrat selbst nicht überhitzt werden. Das Plasma liefert die notwendige Energie für die Reaktion und ermöglicht die Abscheidung bei viel niedrigeren Temperaturen (typischerweise 200–400 °C).

Diese Niedertemperaturfähigkeit ist der Hauptgrund, warum PECVD in der Halbleiterindustrie für den Aufbau komplexer, mehrschichtiger Mikrochips unverzichtbar ist.

Verständnis der Kompromisse und Schlüsselparameter

Obwohl PECVD leistungsstark ist, handelt es sich um einen hochentwickelten Prozess, der eine präzise Steuerung erfordert, um die gewünschten Ergebnisse zu erzielen.

Prozesskontrolle und Stabilität

Die Erzielung eines stabilen Plasmas ist entscheidend für ein gleichmäßiges Filmwachstum. Dies erfordert eine präzise Steuerung des Kammerdrucks, der Gasflüsse und der zur Erzeugung des Plasmas zugeführten Leistung. Moderne Systeme sind hochautomatisiert, um diese Variablen zu verwalten.

Filmqualität und Kontamination

Da der Prozess in einer versiegelten Umgebung mit niedrigem Druck stattfindet, ist das Risiko einer atmosphärischen Kontamination sehr gering. Hochwertige Reaktorkonstruktionen, oft unter Verwendung von Metallkammern, minimieren zusätzlich die Einschleppung von Verunreinigungen, was zu Filmen höherer Reinheit führt.

Abscheidungsrate

Die Verwendung von Plasma ermöglicht oft eine höhere Abscheidungsrate im Vergleich zu Niedertemperatur-Thermaldepositionsverfahren. Der Arbeitsdruck kann angepasst werden, um die Wachstumsrate des Films zu optimieren, ohne die Qualität zu beeinträchtigen.

Wann Sie PECVD wählen sollten

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von den Anforderungen Ihres Substrats und den gewünschten Eigenschaften des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Filmen auf temperaturempfindlichen Materialien liegt: PECVD ist die eindeutige Wahl, da sein Niedertemperaturprozess Schäden an Kunststoffen, Polymeren oder komplexen integrierten Schaltungen verhindert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, dichter Filme für Halbleiter liegt: PECVD bietet die Kontrolle und die Niedertemperaturumgebung, die für den Aufbau der komplizierten Schichten moderner elektronischer Bauteile erforderlich sind.

- Wenn Ihr Substrat hohen Temperaturen standhält und die Kosten ein wichtiger Treiber sind: Die traditionelle thermische CVD kann eine praktikable Alternative sein, da die Ausrüstung weniger komplex sein kann als ein vollständiges PECVD-System.

Letztendlich ist das Verständnis des Kompromisses zwischen thermischer Energie und Plasmaenergie der Schlüssel zur Auswahl der richtigen Abscheidungsstrategie für Ihre Anwendung.

Zusammenfassungstabelle:

| Merkmal | PECVD | Traditionelle thermische CVD |

|---|---|---|

| Prozesstemperatur | Niedrig (200–400 °C) | Hoch (oft >600 °C) |

| Primäre Energiequelle | Plasma (Elektrisches Feld) | Thermisch (Hitze) |

| Ideal für | Temperatursensible Substrate (z. B. Polymere, ICs) | Hochtemperaturbeständige Substrate |

| Hauptvorteil | Verhindert thermische Schäden an empfindlichen Materialien | Einfacheres Systemdesign (für Hochtemperaturanwendungen) |

Benötigen Sie eine präzise Niedertemperaturabscheidungslösung für Ihre empfindlichen Materialien?

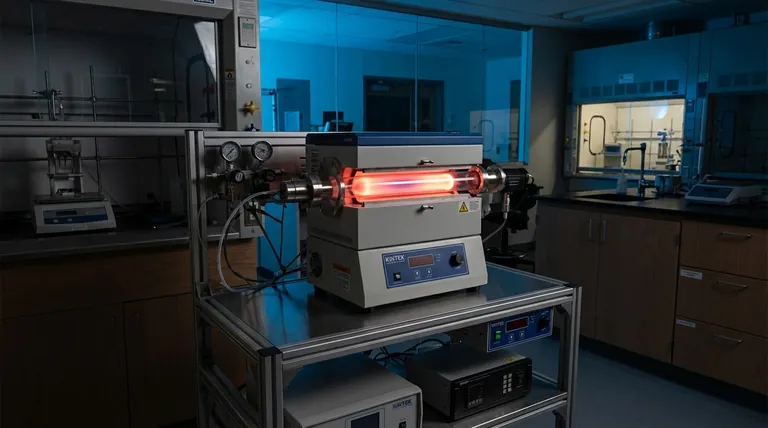

KINTEKs fortschrittliche PECVD-Systeme nutzen unsere außergewöhnliche F&E und Eigenfertigung, um die hochwertigen, gleichmäßigen Dünnschichten zu liefern, die Ihr Labor benötigt. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass das System auf Ihre einzigartigen experimentellen Parameter zugeschnitten ist.

Lassen Sie uns besprechen, wie unsere PECVD-Technologie Ihre Forschung und Entwicklung verbessern kann. Kontaktieren Sie noch heute unsere Experten für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung