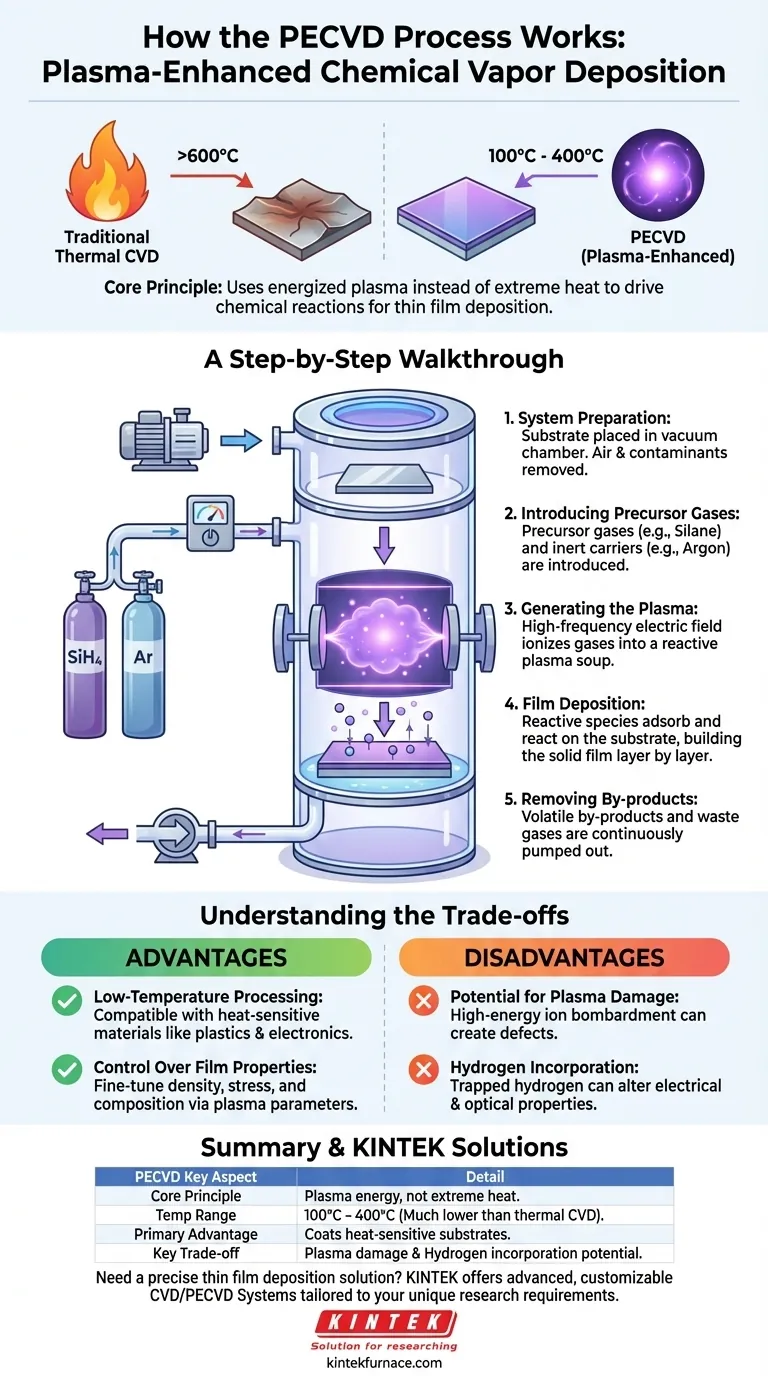

Im Kern ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein Verfahren zur Erzeugung eines dünnen, festen Films auf einer Oberfläche, einem sogenannten Substrat, unter Verwendung eines angeregten Gases, das als Plasma bezeichnet wird. Im Gegensatz zu traditionellen Methoden, die auf hohe Hitze angewiesen sind, nutzt PECVD die Energie des Plasmas, um die chemischen Reaktionen anzutreiben, die erforderlich sind, um Vorläufergase in einen festen Film umzuwandeln. Dieser grundlegende Unterschied ermöglicht die Abscheidung bei deutlich niedrigeren Temperaturen.

Der zentrale Vorteil von PECVD ist die Verwendung von Plasma zur Energiezufuhr zu den Reaktionsgasen, was eine hochwertige Filmbeschichtung bei Temperaturen ermöglicht, die niedrig genug sind, um für empfindliche Substrate wie Kunststoffe und integrierte Schaltkreise sicher zu sein. Dies eröffnet Möglichkeiten, die mit Hochtemperatur-Wärmeprozessen unmöglich wären.

Das Prinzip: Energieübertragung ohne extreme Hitze

Das Ziel: Vom Gas zum festen Film

Alle Chemical Vapor Deposition (CVD)-Methoden haben ein gemeinsames Ziel: Vorläuferchemikalien im gasförmigen Zustand zur Reaktion zu bringen, um eine feste, gleichmäßige Beschichtung auf einem Substrat zu bilden.

Der Prozess ist wie ein mikroskopisches Bauprojekt, bei dem einzelne Moleküle die Bausteine für eine neue Oberflächenschicht sind.

Das Problem bei traditionellen Methoden

Traditionelle thermische CVD funktioniert durch Erhitzen des Substrats auf sehr hohe Temperaturen (oft >600°C). Diese intensive Hitze liefert die Energie, die benötigt wird, um die Vorläufergase abzubauen und die chemischen Reaktionen für das Filmwachstum einzuleiten.

Solche hohen Temperaturen können jedoch viele Substrate, einschließlich Polymere, Kunststoffe und komplexe elektronische Komponenten, leicht beschädigen oder zerstören.

Die PECVD-Lösung: Angeregtes Plasma

PECVD löst dieses Problem, indem es Energie auf eine andere Weise erzeugt. Anstatt sich nur auf Hitze zu verlassen, wird Energie durch Anlegen eines starken elektrischen Feldes an die Vorläufergase in einer Vakuumkammer eingebracht.

Dieses elektrische Feld entreißt den Gasmolekülen Elektronen und erzeugt ein hochreaktives, ionisiertes Gas, das als Plasma bekannt ist. Dieses Plasma enthält Ionen, Elektronen und neutrale Radikale, die voller Energie sind, um die Abscheidungsreaktionen anzutreiben, und das alles ohne extreme Hitze.

Ein schrittweiser Überblick über den Prozess

Schritt 1: Systemvorbereitung

Der Prozess beginnt mit dem Platzieren des Substrats in einer Vakuumkammer. Die Kammer wird dann auf einen sehr niedrigen Druck evakuiert, um Luft und andere Verunreinigungen zu entfernen, die die Reaktion stören könnten.

Schritt 2: Einleiten von Vorläufergasen

Sobald ein Vakuum hergestellt ist, werden ein oder mehrere Vorläufergase (wie Silan, SiH4, für Siliziumnitridfilme) mit einer kontrollierten Rate in die Kammer geleitet. Dies sind die Ausgangsmaterialien für den Film.

Oft wird ein inertes Trägergas wie Argon oder Stickstoff beigemischt, um den Prozess zu stabilisieren.

Schritt 3: Erzeugung des Plasmas

Ein hochfrequentes elektrisches Feld wird zwischen zwei Elektroden in der Kammer angelegt. Dieses starke Feld regt das Gasgemisch an und zündet es zu einem glühenden Plasma.

Dieses Plasma ist eine Suppe aus hochreaktiven chemischen Spezies, die nun für die Abscheidung bereit sind.

Schritt 4: Filmabscheidung auf dem Substrat

Die reaktiven Ionen und Radikale aus dem Plasma diffundieren und adsorbieren auf der relativ kühlen Oberfläche des Substrats. Dort durchlaufen sie eine Reihe chemischer Reaktionen, binden an die Oberfläche und aneinander.

Dieser Prozess baut die gewünschte Materialschicht Schicht für Schicht auf und bildet einen festen, dünnen Film mit einer Dicke, die von wenigen Nanometern bis zu mehreren Mikrometern kontrolliert werden kann.

Schritt 5: Entfernen von Nebenprodukten

Die chemischen Reaktionen, die den Film bilden, erzeugen auch flüchtige Nebenprodukte. Diese Abgase werden kontinuierlich von der Vakuumpumpe aus der Kammer entfernt, wodurch ein sauberer und kontrollierter Abscheidungsprozess gewährleistet wird.

Die Kompromisse verstehen

Vorteil: Niedertemperaturverarbeitung

Dies ist der Hauptgrund für die Wahl von PECVD. Die Fähigkeit, Filme bei Temperaturen zwischen 100°C und 400°C abzuscheiden, macht es kompatibel mit einer Vielzahl von wärmeempfindlichen Materialien, die thermische CVD zerstören würde.

Vorteil: Kontrolle über Filmeigenschaften

Durch Anpassen von Parametern wie Gasfluss, Druck und Leistung des elektrischen Feldes kann ein Bediener die Energie und Dichte des Plasmas feinabstimmen. Dies ermöglicht eine direkte Kontrolle über die Eigenschaften des fertigen Films, wie z.B. dessen Dichte, Spannung und chemische Zusammensetzung.

Nachteil: Potenzial für Plasmaschäden

Die hochenergetischen Ionen, die den Prozess so effektiv machen, können auch ein Nachteil sein. In einigen Fällen können diese Ionen das Substrat oder den wachsenden Film mit genügend Kraft bombardieren, um Defekte oder Schäden zu verursachen, die die Leistung beeinträchtigen.

Nachteil: Wasserstoffeinbau

Viele gängige Vorläufer (wie Silan, SiH4, und Ammoniak, NH3) enthalten Wasserstoff. In einem PECVD-Prozess kann dieser Wasserstoff im abgeschiedenen Film eingeschlossen werden, was dessen elektrische und optische Eigenschaften verändern kann. Dies ist ein bekannter Kompromiss, der oft Nachbearbeitungsschritte erfordert, um ihn zu mindern.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Abscheidungsmethode erfordert ein Verständnis Ihrer Materialbeschränkungen und des Endziels.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate wie Kunststoffe oder Elektronik liegt: PECVD ist aufgrund seines Niedertemperaturbetriebs fast immer die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Filmreinheit auf einem robusten Substrat liegt: Thermische CVD kann eine bessere Option sein, da sie plasma-induzierte Schäden und Wasserstoffeinbau vermeidet.

- Wenn Ihr Hauptaugenmerk auf der Feinabstimmung spezifischer Filmeigenschaften wie mechanischer Spannung liegt: PECVD bietet ein breiteres Kontrollfenster, indem es Ihnen ermöglicht, Plasmaparameter direkt zu manipulieren.

Letztendlich hängt die Wahl der richtigen Technik davon ab, das Bedürfnis nach Niedertemperaturverarbeitung mit der gewünschten Reinheit und Struktur des Endfilms in Einklang zu bringen.

Zusammenfassungstabelle:

| Schlüsselaspekt | PECVD-Prozessdetails |

|---|---|

| Kernprinzip | Nutzt Plasmaenergie anstelle extremer Hitze, um chemische Reaktionen für die Abscheidung anzutreiben. |

| Typischer Temperaturbereich | 100°C bis 400°C, viel niedriger als thermische CVD (>600°C). |

| Primärer Vorteil | Ermöglicht die Beschichtung wärmeempfindlicher Materialien (z.B. Kunststoffe, integrierte Schaltkreise). |

| Wesentlicher Kompromiss | Potenzial für plasma-induzierte Substratschäden und Wasserstoffeinbau in Filmen. |

Benötigen Sie eine präzise Dünnschichtabscheidungslösung für Ihre empfindlichen Materialien?

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung ermöglicht es uns, PECVD-Systeme präzise an Ihre einzigartigen experimentellen Anforderungen anzupassen und so optimale Filmqualität und Prozesseffizienz zu gewährleisten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser PECVD-Know-how Ihre Forschung und Entwicklung verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was sind die Vorteile der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD)? Erzielung von Niedertemperatur-Abscheidung hochwertiger Dünnschichten