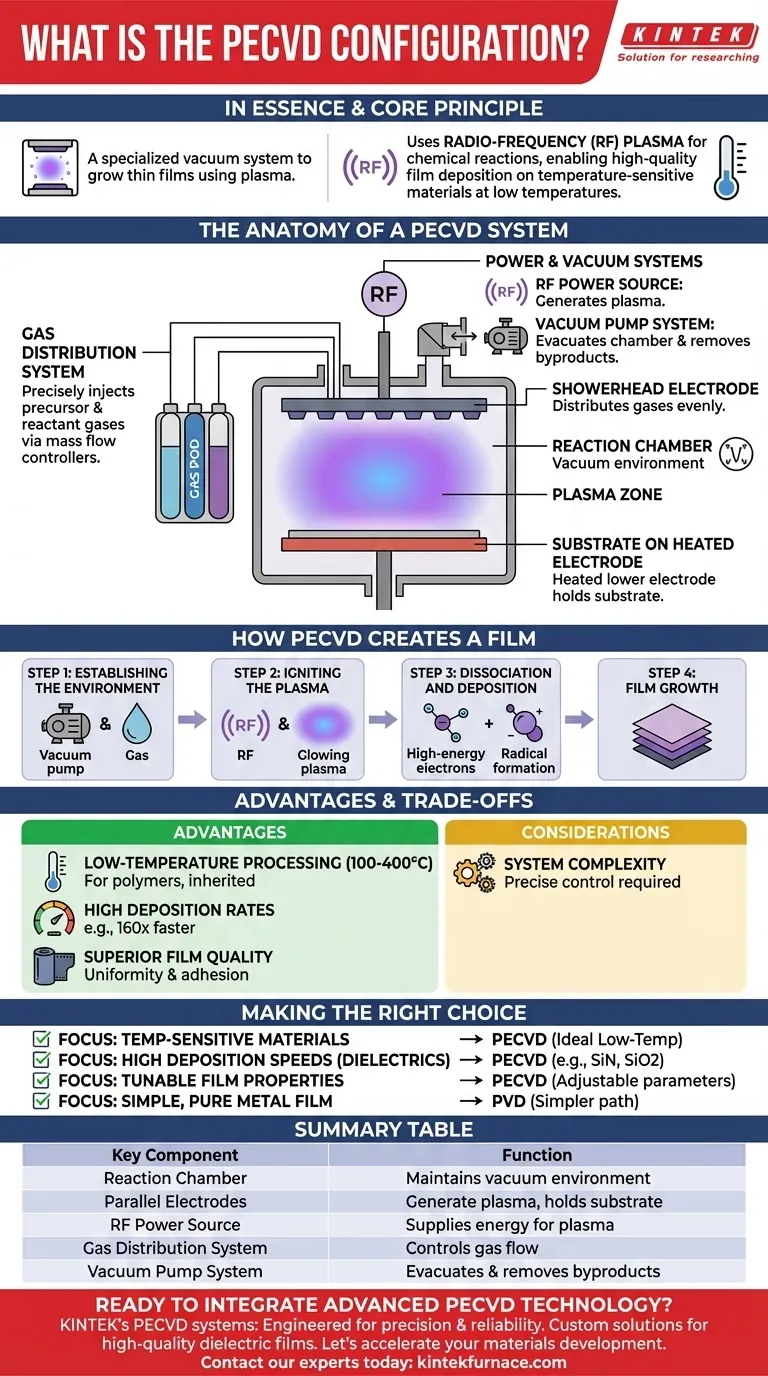

Im Wesentlichen ist eine Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Konfiguration ein spezialisiertes Vakuumsystem, das darauf ausgelegt ist, Dünnschichten auf einem Substrat zu züchten. Es besteht hauptsächlich aus einer Reaktionskammer mit parallelen Elektroden, wobei eine davon mit Strom versorgt wird, um ein Plasma zu erzeugen. Dieses Plasma zerlegt Vorläufergase, die dann reagieren und sich als fester Film auf dem Substrat ablagern, und das alles bei deutlich niedrigeren Temperaturen als bei der traditionellen Chemical Vapor Deposition (CVD).

Das Kernprinzip einer PECVD-Konfiguration ist die Verwendung von Hochfrequenz (RF)-Plasma, um die Energie für chemische Reaktionen bereitzustellen. Dies ermöglicht eine hochwertige Filmabscheidung auf temperaturempfindlichen Materialien, die durch die hohe Hitze konventioneller CVD-Prozesse beschädigt würden.

Der Aufbau eines PECVD-Systems

Ein PECVD-System ist eine Anordnung mehrerer kritischer Subsysteme, die zusammenarbeiten, um einen komplexen chemischen Prozess in einem Vakuum zu steuern.

Die Reaktionskammer und Elektroden

Der Prozess findet in einer Vakuumkammer statt. Im Inneren ist ein Parallelplattenreaktor die gebräuchlichste Anordnung. Dieser besteht aus zwei parallelen Elektroden.

Das Substrat, wie z.B. ein Siliziumwafer, wird auf die untere Elektrode gelegt, die oft auf eine kontrollierte, moderate Temperatur erhitzt wird.

Die obere Elektrode ist an eine Stromquelle angeschlossen und fungiert als Plasmagenerator. Diese Elektrode ist häufig als „Duschkopf“ ausgeführt, um sicherzustellen, dass die Vorläufergase gleichmäßig über das Substrat verteilt werden, was für eine gleichmäßige Filmdicke entscheidend ist.

Das Gasverteilungssystem

Ein ausgeklügeltes Gasversorgungssystem, oft ein mehrliniger Gas-Pod, verwendet Massenflussregler, um Vorläufer- und Reaktionsgase präzise in die Kammer einzuleiten. Die Zusammensetzung und Durchflussrate dieser Gase sind Schlüsselparameter zur Steuerung der endgültigen Eigenschaften des abgeschiedenen Films.

Die Strom- und Vakuumsysteme

Eine RF (Radiofrequenz)-Stromquelle wird an die obere Elektrode angelegt, um die Gase anzuregen und das Plasma zu erzeugen. Das Plasma ist ein Zustand ionisierten Gases, das eine Mischung aus Ionen, Elektronen und hochreaktiven neutralen Spezies enthält.

Ein Vakuumpumpensystem wird verwendet, um die Kammer vor Prozessbeginn auf einen niedrigen Basisdruck zu evakuieren und während der Abscheidung kontinuierlich überschüssiges Gas und Nebenprodukte zu entfernen.

Wie PECVD einen Film erzeugt

Der Abscheidungsprozess ist eine sorgfältig orchestrierte Abfolge physikalischer und chemischer Ereignisse.

Schritt 1: Schaffung der Umgebung

Zuerst wird die Kammer auf ein Hochvakuum gepumpt. Dann wird ein kontrollierter Fluss von Vorläufer- und Reaktionsgasen eingeleitet, wodurch der Druck auf das gewünschte Verarbeitungsniveau ansteigt.

Schritt 2: Zündung des Plasmas

RF-Leistung wird an die obere Elektrode angelegt. Diese Energie entzieht den Gasmolekülen Elektronen, wodurch das glühende, chemisch reaktive Plasma entsteht, das dem Prozess seinen Namen gibt.

Schritt 3: Dissoziation und Abscheidung

Im Plasma kollidieren die hochenergetischen Elektronen mit den Gasmolekülen und zerlegen sie in kleinere, hochreaktive Fragmente (Radikale). Diese Radikale diffundieren durch die Kammer und adsorbieren an der Oberfläche des Substrats.

Schritt 4: Filmwachstum

Auf der Substratoberfläche durchlaufen diese reaktiven Spezies chemische Reaktionen und bilden einen festen, stabilen Dünnfilm. Die kontinuierliche Zufuhr von Radikalen aus dem Plasma ermöglicht es dem Film, Schicht für Schicht zu wachsen.

Vorteile und Kompromisse verstehen

Die einzigartige Konfiguration von PECVD bietet deutliche Vorteile, führt aber auch zu Komplexität.

Vorteil: Niedertemperatur-Verarbeitung

Dies ist der Hauptvorteil von PECVD. Durch die Nutzung von Plasmaenergie anstelle rein thermischer Energie kann die Abscheidung bei Temperaturen (typischerweise 100-400°C) erfolgen, die niedrig genug für Kunststoffe, Polymere und andere temperaturempfindliche Materialien sind.

Vorteil: Hohe Abscheideraten

PECVD kann deutlich schneller sein als andere Methoden. Zum Beispiel kann die Abscheidung von Siliziumnitrid bis zu 160-mal schneller sein als mit konventioneller Hochtemperatur-CVD.

Vorteil: Überragende Filmqualität

Mittels PECVD abgeschiedene Filme sind bekannt für ihre hohe Qualität. Sie weisen eine ausgezeichnete Gleichmäßigkeit, starke Haftung am Substrat und eine geringere Wahrscheinlichkeit von Pinholes oder Rissen im Vergleich zu anderen Techniken auf. Sie bieten auch eine hervorragende Abdeckung auf komplexen, dreidimensionalen Oberflächen.

Überlegung: Systemkomplexität

Obwohl leistungsstark, ist der PECVD-Prozess komplexer als eine rein physikalische Methode wie PVD. Er erfordert eine präzise Kontrolle über Gaskonzentration, Durchflussraten, Druck und Plasmaleistung, um wiederholbare Ergebnisse zu erzielen. Die Konfiguration selbst, mit ihren RF-Stromversorgungssystemen und der komplexen Gasführung, ist von Natur aus komplizierter.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig vom Material ab, das Sie abscheiden, und vom verwendeten Substrat.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Materialien liegt: PECVD ist aufgrund seines Niedertemperaturbetriebs die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf sehr hohen Abscheidegeschwindigkeiten für Dielektrika liegt: PECVD ist ein führender Kandidat für Materialien wie Siliziumnitrid und Siliziumdioxid.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Filmen mit einstellbaren Eigenschaften liegt: PECVD bietet eine ausgezeichnete Kontrolle über die Filmeigenschaften durch Anpassung von Gasmischungen und Plasmaparametern.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines einfachen, reinen Metallfilms liegt: Physical Vapor Deposition (PVD) kann einen einfacheren und direkteren Weg bieten.

Das Verständnis dieser Konfiguration ermöglicht es Ihnen, das präzise Werkzeug auszuwählen, das benötigt wird, um Rohgase in fortschrittliche Materialfilme umzuwandeln.

Zusammenfassungstabelle:

| Schlüsselkomponente | Funktion |

|---|---|

| Reaktionskammer | Hält eine Vakuumumgebung für den Abscheidungsprozess aufrecht. |

| Parallele Elektroden | Erzeugen Plasma; das Substrat wird auf die untere, beheizte Elektrode gelegt. |

| RF-Stromquelle | Liefert Energie zur Erzeugung des reaktiven Plasmas aus Vorläufergasen. |

| Gasverteilungssystem | Steuert präzise den Fluss von Vorläufer- und Reaktionsgasen in die Kammer. |

| Vakuumpumpensystem | Evakuiert die Kammer und entfernt Prozessnebenprodukte. |

Bereit, fortschrittliche PECVD-Technologie in Ihr Labor zu integrieren?

Die PECVD-Systeme von KINTEK sind für Forscher und Ingenieure konzipiert, die Präzision und Zuverlässigkeit verlangen. Durch unsere außergewöhnliche interne Forschung und Entwicklung sowie Fertigung liefern wir robuste Lösungen für die Abscheidung hochwertiger dielektrischer Filme auf temperaturempfindlichen Substraten.

Unsere Systeme werden durch umfassende Anpassungsmöglichkeiten unterstützt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Lassen Sie uns besprechen, wie ein KINTEK PECVD-System Ihre Materialentwicklung beschleunigen kann.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Welche Rolle spielt die Temperatur bei der PECVD? Optimierung der Filmqualität und des Substratschutzes

- Welche zukünftigen Trends gibt es in der CVD-Technologie? KI, Nachhaltigkeit und fortschrittliche Materialien

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Was sind Gassperrfolien und wie wird PECVD bei ihrer Herstellung eingesetzt? Entdecken Sie Advanced Packaging Solutions