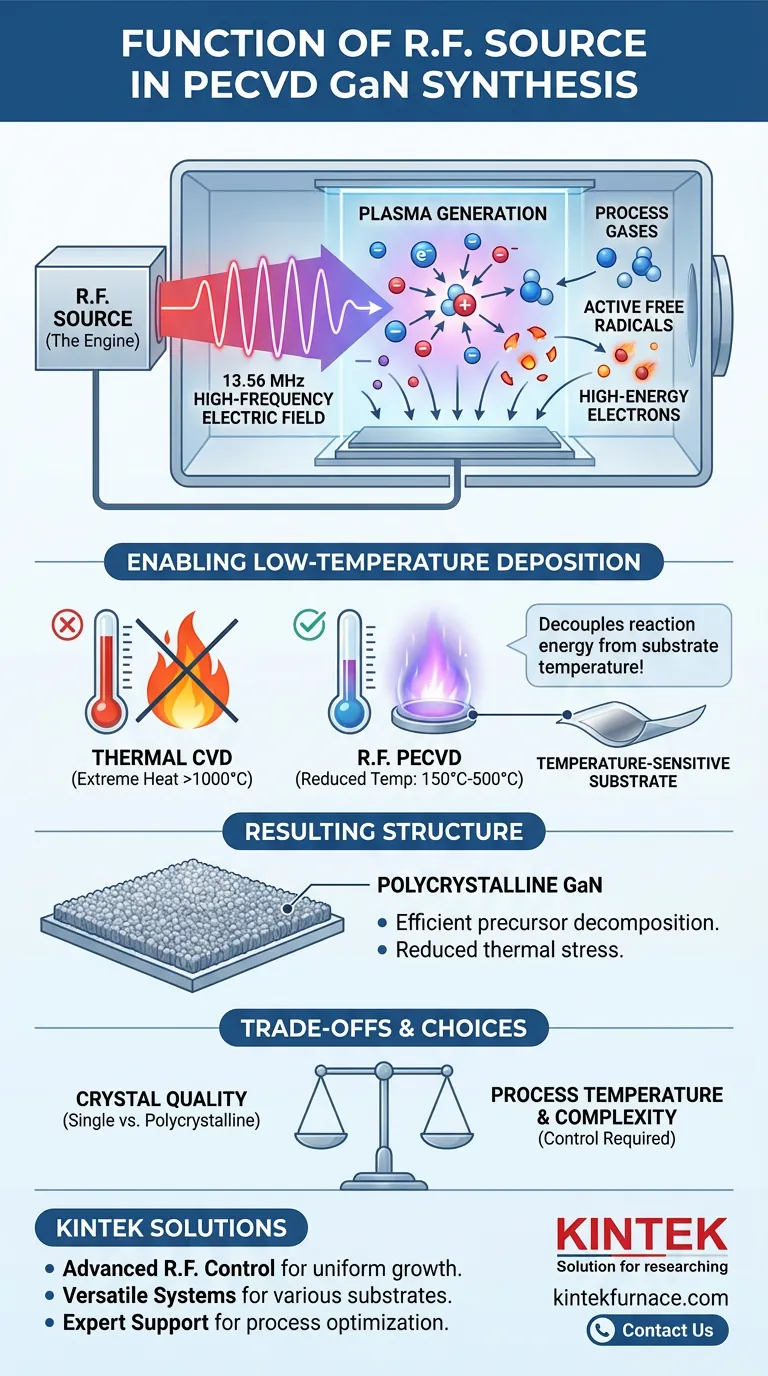

Die Hauptfunktion der Hochfrequenzquelle (HF-Quelle) in einem PECVD-System (Plasma Enhanced Chemical Vapor Deposition) besteht darin, ein hochfrequentes elektrisches Feld – typischerweise bei 13,56 MHz – zu erzeugen, das Prozessgase in einen reaktiven Plasmazustand überführt. Indem die HF-Quelle die Energie liefert, die zur Anregung und Dissoziation von Gasmolekülen erforderlich ist, treibt sie die chemischen Reaktionen an, die für die Synthese von Galliumnitrid (GaN) notwendig sind, ohne sich ausschließlich auf Wärme zu verlassen.

Durch den Ersatz von thermischer Energie durch elektrische Energie zur Einleitung chemischer Reaktionen ermöglicht die HF-Quelle die Abscheidung von GaN-Filmen bei deutlich niedrigeren Temperaturen (z. B. 500 °C), was die Synthese auf temperaturempfindlichen Substraten bei gleichbleibender Reaktionseffizienz ermöglicht.

Der Mechanismus der Plasmaerzeugung

Erzeugung des elektromagnetischen Feldes

Die HF-Quelle dient als „Motor“ des Abscheidungsprozesses. Sie erzeugt ein 13,56-MHz-Hochfrequenz-Elektrofeld in der Reaktionskammer. Dieses oszillierende Feld ist der Katalysator, der den Zustand der Gasumgebung verändert.

Elektronenstoß und Ionisation

Innerhalb dieses elektrischen Feldes werden Elektronen auf hohe Energieniveaus beschleunigt. Diese hochenergetischen Elektronen stoßen mit Gasmolekülen zusammen, wodurch diese ionisiert und dissoziiert werden.

Bildung aktiver freier Radikale

Diese Stöße zerlegen die stabilen Prozessgase in aktive freie Radikale. Diese Radikale sind hochreaktive chemische Spezies, die bereit sind, sich zu verbinden und feste Strukturen zu bilden, wodurch die Vorläufer für die Abscheidung effektiv vorbereitet werden.

Ermöglichung der Niedertemperaturabscheidung

Überwindung thermischer Einschränkungen

Die traditionelle thermische CVD beruht auf extremer Hitze, um chemische Bindungen zu brechen, was die Art der verwendbaren Substrate einschränkt. Die HF-Quelle erzeugt ein Plasma mit hoher Dichte, das die notwendige Energie für die chemische statt thermische Zersetzung liefert.

Betrieb bei reduzierten Temperaturen

Da das Plasma die Reaktion antreibt, muss das Substrat nicht auf extreme Temperaturen erhitzt werden. Der Prozess erleichtert die Zersetzung von Vorläufern bei Temperaturen von nur 500 °C und in einigen Konfigurationen zwischen 150 °C und 500 °C.

Synthese polykristalliner Strukturen

Diese spezifische Energieumgebung ist darauf abgestimmt, das Wachstum von polykristallinem Galliumnitrid (GaN) zu erleichtern. Die HF-Quelle stellt sicher, dass die Vorläufer effizient genug zersetzt werden, um diese Strukturen zu bilden, ohne die thermische Belastung, die empfindliche Materialien beschädigen würde.

Verständnis der Kompromisse

Kristallqualität vs. Prozesstemperatur

Während die HF-Quelle niedrigere Temperaturen ermöglicht, wirkt sich diese Reduzierung der thermischen Energie auf die Kristallbildung aus. Der Prozess führt typischerweise zu polykristallinen Strukturen anstelle von Einkristallfilmen, die bei höheren Temperaturen erzielt werden, was die elektrischen Eigenschaften der endgültigen GaN-Schicht verändern kann.

Komplexität der Steuerung

Die Verwendung einer HF-Quelle führt Variablen wie Plasmadichte und Ionenbombardierungsenergie ein. Diese Faktoren müssen präzise gesteuert werden, um Schäden am wachsenden Film oder am Substrat zu verhindern, was im Vergleich zu rein thermischen Systemen eine zusätzliche Komplexitätsebene darstellt.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Integration einer HF-Quelle für die GaN-Synthese Ihre spezifischen Anwendungsanforderungen hinsichtlich Substratverträglichkeit und Filmstruktur.

- Wenn Ihr Hauptaugenmerk auf Substratflexibilität liegt: Verlassen Sie sich auf die HF-Quelle, um die Prozesstemperaturen zu senken (bis auf 500 °C oder darunter), was die Abscheidung auf temperaturempfindlichen Materialien wie Polyimid ermöglicht.

- Wenn Ihr Hauptaugenmerk auf Reaktionseffizienz liegt: Nutzen Sie das HF-generierte Plasma, um die Zersetzungsraten der Vorläufer zu beschleunigen und die kinetischen Einschränkungen der rein thermischen Aktivierung zu umgehen.

Die HF-Quelle entkoppelt effektiv die für die chemische Reaktion erforderliche Energie von der für die Substraterwärmung erforderlichen Energie und bietet so ein kritisches Fenster für die Verarbeitung fortschrittlicher GaN-Materialien auf verschiedenen Plattformen.

Zusammenfassungstabelle:

| Merkmal | Funktion & Auswirkung |

|---|---|

| Hauptfrequenz | 13,56 MHz Hochfrequenz-Elektrofeld |

| Schlüsselmechanismus | Elektronenstoß und Ionisation von Prozessgasen |

| Energiequelle | Elektrische Energie (Plasma) anstelle von rein thermischer Wärme |

| Betriebstemperatur | Typischerweise 150 °C bis 500 °C (Ermöglicht hitzeempfindliche Substrate) |

| Filmergebnis | Polykristalline Galliumnitrid (GaN)-Strukturen |

| Hauptvorteil | Entkoppelt Reaktionsenergie von der Substrattemperatur |

Optimieren Sie Ihre Dünnschichtabscheidung mit KINTEK

Kontrollieren Sie Ihre Galliumnitrid-Synthese mit präzisionsgefertigter PECVD-Technologie. Unterstützt durch F&E-Expertise und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Labor-Hochtemperaturöfen, darunter CVD-, Vakuum-, Muffel- und Rohrsysteme, die alle vollständig an Ihre spezifischen Forschungs- oder Produktionsanforderungen angepasst werden können.

Warum mit KINTEK zusammenarbeiten?

- Fortschrittliche HF-Steuerung: Erreichen Sie eine stabile Plasmadichte für gleichmäßiges Dünnschichtwachstum.

- Vielseitige Lösungen: Systeme, die für temperaturempfindliche Substrate und hochreines polykristallines GaN maßgeschneidert sind.

- Expertenunterstützung: Spezialisierte Beratung, die Ihnen hilft, Kristallqualität und Prozesseffizienz auszubalancieren.

Sind Sie bereit, Ihre Materialwissenschaftskapazitäten zu erweitern? Kontaktieren Sie uns noch heute, um unsere anpassbaren Abscheidungslösungen zu erkunden!

Visuelle Anleitung

Referenzen

- Olzat Toktarbaiuly, Г. Сугурбекова. ENHANCEMENT OF POWER CONVERSION EFFICIENCY OF DYE-SENSITIZED SOLAR CELLS VIA INCORPORATION OF GAN SEMICONDUCTOR MATERIAL SYNTHESIZED IN HOT-WALL CHEMICAL VAPOR DEPOSITION FURNACE. DOI: 10.31489/2024no4/131-139

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Warum wird Plasma für PECVD verwendet? Ermöglicht Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Was sind die Hauptvorteile der Plasma-enhanced chemical vapor deposition (PECVD)? Schalten Sie Dünnschichten mit niedriger Temperatur und hoher Qualität frei

- Wie beeinflusst der PECVD-Prozess die reaktiven Gasmoleküle? Freischaltung der Niedertemperatur-Filmdeposition

- Welche Arten von 2D-Materialien können mittels PECVD hergestellt werden? Entdecken Sie die vielseitige Synthese für fortschrittliche Elektronik

- Wie wird die Filmschichtzusammensetzung bei PECVD gesteuert? Beherrschen Sie die präzise Abscheidung von Dünnschichten

- Was sind die Vorteile der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) im Vergleich zu anderen Abscheidungsmethoden? Niedertemperatur-, Hochqualitätsfilmabscheidung ermöglichen

- Wie wird die Schichtdicke bei PECVD gesteuert? Schlüsselparameter für Präzision

- Welche Energieeffizienz- und Kostenvorteile bietet PECVD? Sparen Sie mit Niedertemperatur-Plasma-Technologie