Kurz gesagt, die Zusammensetzung der Schicht bei PECVD wird durch die präzise Steuerung der Durchflussraten und Verhältnisse der in die Abscheidungskammer eingeleiteten Ausgangsgase gesteuert. Durch die Anpassung der Mischung dieser Gase bestimmen Sie direkt, welche chemischen Elemente für die Bildung der dünnen Schicht zur Verfügung stehen, wodurch Sie Materialien mit spezifischen Stöchiometrien und Eigenschaften herstellen können.

Während die Verhältnisse der Ausgangsgase die primäre Kontrolle für die chemische Zusammensetzung darstellen, erfordert die Herstellung einer hochwertigen, funktionalen Schicht einen ganzheitlichen Ansatz. Die wahre Kunst der PECVD liegt darin, Gasflüsse mit sekundären Parametern wie Plasmaleistung und Temperatur in Einklang zu bringen, da jede Variable die anderen beeinflusst.

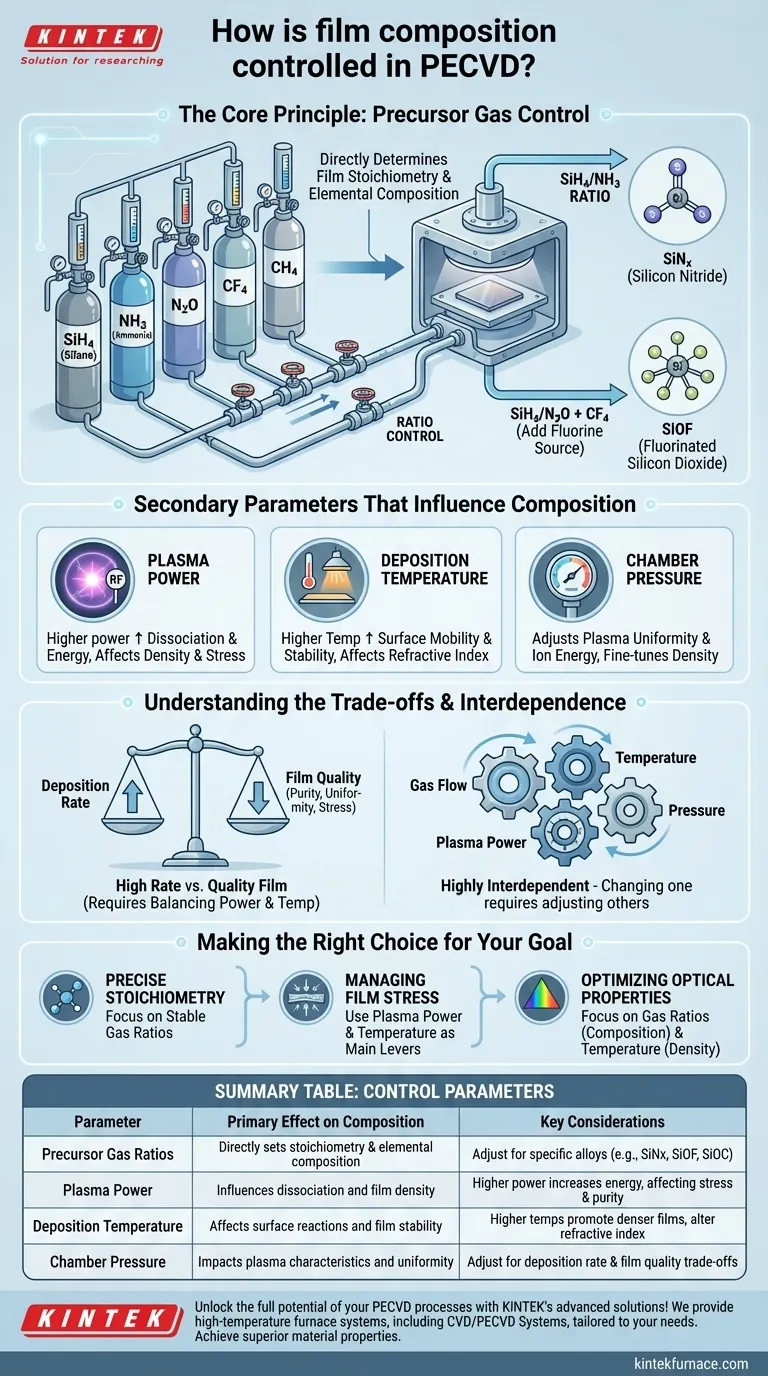

Das Kernprinzip: Steuerung der Ausgangsgase

Die grundlegende Aufgabe von PECVD besteht darin, gasförmige Moleküle (Precursoren) aufzuspalten und sie als feste Schicht abzuscheiden. Die Zusammensetzung dieser Schicht ist ein direktes Ergebnis der von Ihnen bereitgestellten Bausteine.

Die Rolle von Durchflussraten und Verhältnissen der Gase

Das Verhältnis verschiedener Ausgangsgase ist der direkteste Hebel, den Sie bedienen können, um die Stöchiometrie zu steuern, d. h. die quantitative Beziehung zwischen den Elementen in einer Verbindung.

Wenn beispielsweise Siliziumnitrid (SiNx) abgeschieden wird, bestimmt das Verhältnis eines siliziumhaltigen Gases (wie Silan, SiH4) zu einem stickstoffhaltigen Gas (wie Ammoniak, NH3) das endgültige Si-zu-N-Verhältnis in der Schicht. Dies wiederum beeinflusst die elektrischen und mechanischen Eigenschaften der Schicht stark.

Einführung neuer Elemente für abgestimmte Eigenschaften

Über die grundlegende Stöchiometrie hinaus können Sie zusätzliche Gase einführen, um gezielt neue Elemente einzubauen und fortschrittliche Legierungen zu erzeugen.

Diese Technik erweitert die Bandbreite der erreichbaren Schichteigenschaften. Die Zugabe eines fluorhaltigen Gases kann fluoriertes Siliziumdioxid (SiOF) erzeugen, das eine niedrigere Dielektrizitätskonstante aufweist. Ebenso kann die Einführung einer Kohlenstoffquelle Siliziumoxycarbid (SiOC) erzeugen, ein hartes und chemisch beständiges Material.

Sekundäre Parameter, die die Zusammensetzung beeinflussen

Während der Gasfluss die verfügbaren Zutaten festlegt, bestimmen andere Prozessparameter, wie diese Zutaten reagieren und in die Schicht eingebaut werden. Sie sind entscheidend für die Feinabstimmung von Eigenschaften wie Dichte, Reinheit und Spannungen.

Plasmaleistung

Die HF-Leistung, die zur Erzeugung des Plasmas angelegt wird, bestimmt die Energie, die zur Spaltung der Ausgangsgasmoleküle zur Verfügung steht.

Eine höhere Leistung kann zu einer vollständigeren Dissoziation der Gase führen, was potenziell beeinflusst, welche Spezies in die Schicht eingebaut werden. Es ist ein Schlüsselparameter zur Steuerung der Schichtdichte und zur Kontrolle innerer Spannungen.

Abscheidungstemperatur

Die Substrattemperatur beeinflusst die Oberflächenmobilität der abgeschiedenen Atome und die Geschwindigkeit der chemischen Oberflächenreaktionen.

Eine höhere Temperatur kann dichtere, stabilere Schichten fördern, indem sie den Atomen mehr Energie gibt, um ihren idealen Platz in der Kristall- oder amorphen Struktur zu finden. Dies kann die endgültige Zusammensetzung subtil beeinflussen und sich erheblich auf Eigenschaften wie den Brechungsindex auswirken.

Kammerdruck

Der Betriebsdruck beeinflusst die mittlere freie Weglänge der Teilchen und die Eigenschaften des Plasmas.

Die Anpassung des Drucks kann die Gleichmäßigkeit der Abscheidung und die Energie beeinflussen, mit der Ionen auf die Oberfläche treffen, was eine weitere Möglichkeit zur Feinabstimmung der Schichtdichte und Zusammensetzung bietet.

Die Kompromisse verstehen

Die Steuerung der Schichtzusammensetzung ist nicht so einfach wie das Einstellen eines Gasverhältnisses. Jede Parameteranpassung hat Konsequenzen, die gemanagt werden müssen.

Abscheidungsrate vs. Schichtqualität

Die Erhöhung der Gasflussraten führt im Allgemeinen zu einer höheren Abscheidungsrate, wodurch Sie schneller dickere Schichten wachsen können.

Eine sehr hohe Abscheidungsrate kann jedoch zu Schichten geringerer Qualität mit höheren Verunreinigungsgraden, schlechter Gleichmäßigkeit oder unerwünschten Spannungen führen. Der Prozess muss genügend Energie (über Plasma und Temperatur) bereitstellen, um die zugeführten Gase korrekt reagieren zu lassen.

Die Wechselabhängigkeit der Variablen

Die Parameter in einem PECVD-Prozess sind stark voneinander abhängig. Die Änderung eines Parameters erfordert fast immer eine Anpassung anderer, um das gewünschte Ergebnis beizubehalten.

Beispielsweise kann eine Erhöhung des Gasflusses eine entsprechende Erhöhung der Plasmaleistung erfordern, um eine vollständige Dissoziation der Gase zu gewährleisten. Wenn diese Faktoren nicht in Einklang gebracht werden, kann dies zu unerwünschten chemischen Reaktionen oder einer Schichtzusammensetzung führen, die von Ihrem Ziel abweicht.

Die richtige Wahl für Ihr Ziel treffen

Ihr Prozessrezept sollte von Ihrem primären Ziel für die Schicht geleitet werden.

- Wenn Ihr Hauptaugenmerk auf präziser Stöchiometrie liegt: Beginnen Sie damit, stabile, reproduzierbare Gasflussverhältnisse als Basis festzulegen.

- Wenn Ihr Hauptaugenmerk auf der Steuerung der Schichtspannung liegt: Nutzen Sie Plasmaleistung und Temperatur als Ihre Haupthebel zur Feinabstimmung und nehmen Sie nur geringfügige Anpassungen des Gasflusses vor.

- Wenn Ihr Hauptaugenmerk auf der Optimierung optischer Eigenschaften liegt: Konzentrieren Sie sich auf das Zusammenspiel von Gasverhältnissen (für die Zusammensetzung) und Temperatur (für die Dichte), um den Brechungsindex zu steuern.

Letztendlich bedeutet die Beherrschung der Schichtzusammensetzung bei PECVD, ein Mehrvariablensystem zu verstehen und zu steuern, um eine spezifische Materialeigenschaft zu erzielen.

Zusammenfassungstabelle:

| Kontrollparameter | Primäre Auswirkung auf die Schichtzusammensetzung | Wichtige Überlegungen |

|---|---|---|

| Verhältnisse der Ausgangsgase | Legt direkt die Stöchiometrie und elementare Zusammensetzung fest | SiH4/NH3 für SiNx anpassen; Gase für Legierungen wie SiOF oder SiOC hinzufügen |

| Plasmaleistung | Beeinflusst die Dissoziation und die Schichtdichte | Höhere Leistung erhöht die Energie und beeinflusst Spannungen und Reinheit |

| Abscheidungstemperatur | Beeinflusst Oberflächenreaktionen und die Schichtstabilität | Höhere Temperaturen fördern dichtere Schichten und verändern den Brechungsindex |

| Kammerdruck | Wirkt sich auf die Plasmaeigenschaften und die Gleichmäßigkeit aus | Anpassung für Kompromisse zwischen Abscheidungsrate und Schichtqualität |

Entfesseln Sie das volle Potenzial Ihrer PECVD-Prozesse mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung unserer außergewöhnlichen F&E- und hausinternen Fertigungskapazitäten bieten wir vielfältigen Laboren Hochtemperaturofensysteme, einschließlich CVD/PECVD-Systeme, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Unsere umfassenden Anpassungsfähigkeiten gewährleisten eine präzise Kontrolle der Schichtzusammensetzung und helfen Ihnen, überlegene Materialeigenschaften in Halbleitern, Optik und darüber hinaus zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abscheidungsergebnisse verbessern und Innovationen in Ihrer Forschung oder Produktion vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement