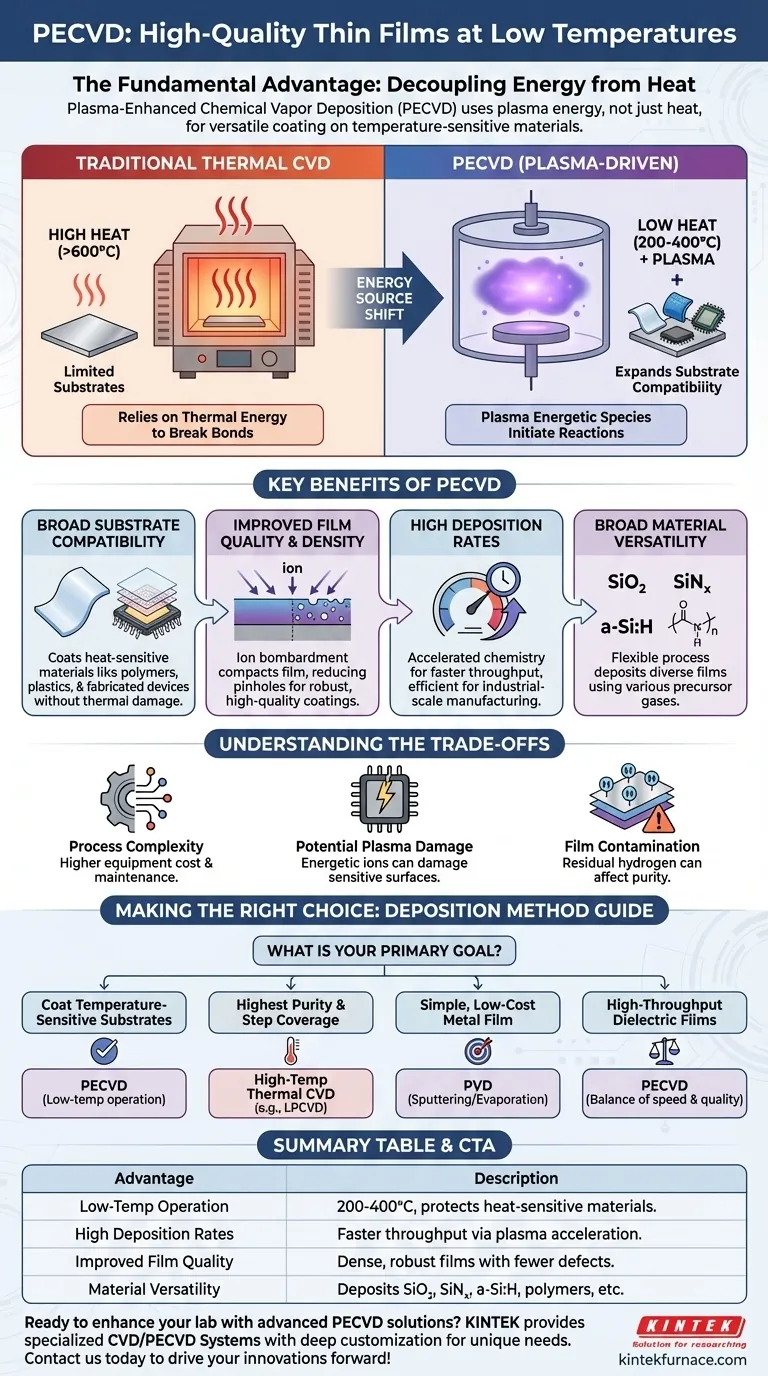

Der grundlegende Vorteil der PECVD ist ihre Fähigkeit, hochwertige Dünnschichten bei deutlich niedrigeren Temperaturen abzuscheiden als herkömmliche CVD-Methoden (Chemical Vapor Deposition). Durch die Nutzung eines energiereichen Plasmas zur Steuerung chemischer Reaktionen anstelle hoher Hitze ermöglicht PECVD die Beschichtung temperaturempfindlicher Materialien wie Kunststoffe, Polymere und komplexer elektronischer Geräte ohne thermische Schäden.

Der Kernwert von PECVD liegt in der Entkopplung der für die Abscheidung erforderlichen Energie von der thermischen Wärme. Dieses einzige Prinzip macht sie einzigartig vielseitig und ermöglicht eine Kombination aus Niedertemperaturverarbeitung, hohen Abscheidungsraten und der Erzeugung dichter, hochwertiger Schichten auf einer Vielzahl von Substraten.

Der Kernmechanismus: Plasmagesteuerte Chemie

Um die Vorteile von PECVD zu verstehen, müssen Sie zunächst verstehen, wie sie sich von traditionellen thermischen Prozessen unterscheidet.

Herkömmliche CVD beruht auf Wärme

Bei einem standardmäßigen thermischen CVD-Prozess müssen die Vorläufergase auf sehr hohe Temperaturen (oft >600°C) erhitzt werden. Diese thermische Energie ist notwendig, um chemische Bindungen aufzubrechen und die Reaktionen einzuleiten, die zur Filmabscheidung führen.

Diese Anforderung an hohe Hitze schränkt die Arten von Materialien, die als Substrate verwendet werden können, stark ein.

PECVD ersetzt Wärme durch Plasma

PECVD arbeitet bei viel niedrigeren Temperaturen (typischerweise 200-400°C), da sie eine neue Energiequelle einführt: Plasma.

Ein elektrisches Feld wird verwendet, um die Vorläufergase zu ionisieren, wodurch ein Plasma entsteht – eine hochreaktive Umgebung aus Ionen, Elektronen und freien Radikalen. Diese energiereichen Spezies können chemische Reaktionen einleiten und einen Film abscheiden, ohne dass intensive thermische Energie erforderlich ist.

Hauptvorteile von PECVD

Dieser plasmabasierte Niedertemperaturmechanismus bietet mehrere deutliche Vorteile gegenüber anderen Methoden wie der thermischen CVD und der physikalischen Gasphasenabscheidung (PVD).

Erweitert die Substratkompatibilität

Dies ist der bedeutendste Vorteil. PECVD ermöglicht die Abscheidung auf Materialien, die bei Hochtemperaturprozessen schmelzen, sich verformen oder beschädigt werden würden.

Dazu gehören Polymere, Kunststoffe und vollständig fabrizierte Halbleiterwafer mit bereits vorhandenen metallischen Strukturen.

Verbessert Filmqualität und Dichte

Der Ionenbeschuss, der während des PECVD-Prozesses auftritt, kann eine positive Wirkung haben. Er verdichtet den wachsenden Film, was zu einer dichteren, robusteren Beschichtung mit weniger Nadellöchern im Vergleich zu einigen anderen Niedertemperaturmethoden führt.

Dies führt zu hochwertigen Filmen mit hervorragenden elektrischen und mechanischen Eigenschaften, die für Anwendungen in der Halbleitertechnik und Optik entscheidend sind.

Ermöglicht hohe Abscheidungsraten

Die hochreaktive Plasmaumgebung beschleunigt die Abscheidungschemie. Folglich kann PECVD deutlich höhere Abscheidungsraten erzielen als PVD-Techniken wie das Sputtern, insbesondere für dielektrische Materialien.

Dies macht sie äußerst effizient für die industrielle Fertigung, wo der Durchsatz ein kritischer Faktor ist.

Bietet breite Materialvielseitigkeit

Der Plasmaprozess ist flexibel und kann mit einer Vielzahl von Vorläufergasen eingesetzt werden. Dies ermöglicht die Abscheidung einer vielfältigen Reihe von Materialien.

Häufige Beispiele sind Siliziumdioxid (SiO₂), Siliziumnitrid (SiNₓ), amorphes Silizium (a-Si:H) und sogar einige Polymere, was eine enorme Flexibilität für die Bauelementeherstellung bietet.

Verständnis der Kompromisse

Keine Technologie ist ohne Einschränkungen. Wahre Expertise erfordert das Verständnis nicht nur der Vorteile, sondern auch der potenziellen Nachteile.

Prozess- und Anlagenkomplexität

PECVD-Systeme sind komplexer als ihre thermischen CVD- oder PVD-Gegenstücke. Sie erfordern Hochfrequenz-(HF)-Stromversorgungen, Impedanzanpassungsnetzwerke und ausgeklügelte Prozesssteuerungen, um ein stabiles Plasma aufrechtzuerhalten.

Diese zusätzliche Komplexität kann zu höheren anfänglichen Anlagenkosten und Wartungskosten führen.

Potenzial für plasmabedingte Schäden

Dieselben energiereichen Ionen, die die Filmdichte verbessern, können auch Schäden am Substrat oder am wachsenden Film verursachen, wenn der Prozess nicht sorgfältig gesteuert wird. Dies ist ein besonderes Anliegen bei der Herstellung empfindlicher elektronischer Geräte.

Filmverunreinigung

Da PECVD-Precursoren häufig Wasserstoff enthalten (z. B. Silan, SiH₄), können die resultierenden Filme eine erhebliche Menge an Restwasserstoff aufweisen. Obwohl dies manchmal vorteilhaft ist, kann es für bestimmte Hochleistungs-Elektronikanwendungen, bei denen die Filmreinheit entscheidend ist, nachteilig sein.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von den spezifischen Einschränkungen und gewünschten Ergebnissen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate liegt: PECVD ist aufgrund ihres Niedertemperaturbetriebs fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit und Stufenbedeckung liegt: Hochtemperatur-Thermisches CVD (wie LPCVD) kann eine bessere Option sein, vorausgesetzt, Ihr Substrat kann die Hitze aushalten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines einfachen, reinen Metallfilms zu geringen Kosten liegt: Eine PVD-Methode wie Sputtern oder Verdampfen ist oft einfacher und wirtschaftlicher.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzabscheidung dielektrischer Filme liegt: PECVD bietet ein hervorragendes Gleichgewicht an Geschwindigkeit, Qualität und Niedertemperaturkompatibilität.

Letztendlich ist PECVD ein leistungsstarkes und vielseitiges Werkzeug, das die kritische Herausforderung der Abscheidung hochwertiger Filme ohne hohe Hitze löst.

Übersichtstabelle:

| Vorteil | Beschreibung |

|---|---|

| Niedertemperaturbetrieb | Ermöglicht die Abscheidung auf wärmeempfindlichen Materialien wie Kunststoffen und Polymeren ohne thermische Schäden, typischerweise bei 200-400°C. |

| Hohe Abscheidungsraten | Plasmagesteuerte Reaktionen beschleunigen das Filmwachstum und bieten einen schnelleren Durchsatz als viele PVD-Methoden. |

| Verbesserte Filmqualität | Ionenbeschuss führt zu dichten, robusten Filmen mit weniger Defekten, ideal für Elektronik und Optik. |

| Breite Substratkompatibilität | Funktioniert mit einer Vielzahl von Materialien, einschließlich Polymeren und vorgefertigten Halbleiterwafern. |

| Materialvielseitigkeit | Scheidet verschiedene Filme wie Siliziumdioxid, Siliziumnitrid und amorphes Silizium unter Verwendung flexibler Vorläufer ab. |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen PECVD-Lösungen zu erweitern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit Hochtemperatur-Ofensystemen, einschließlich unserer spezialisierten CVD/PECVD-Systeme, zu versorgen. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, von der Halbleiterfertigung bis zur Materialforschung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Technologie Ihre Innovationen vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität