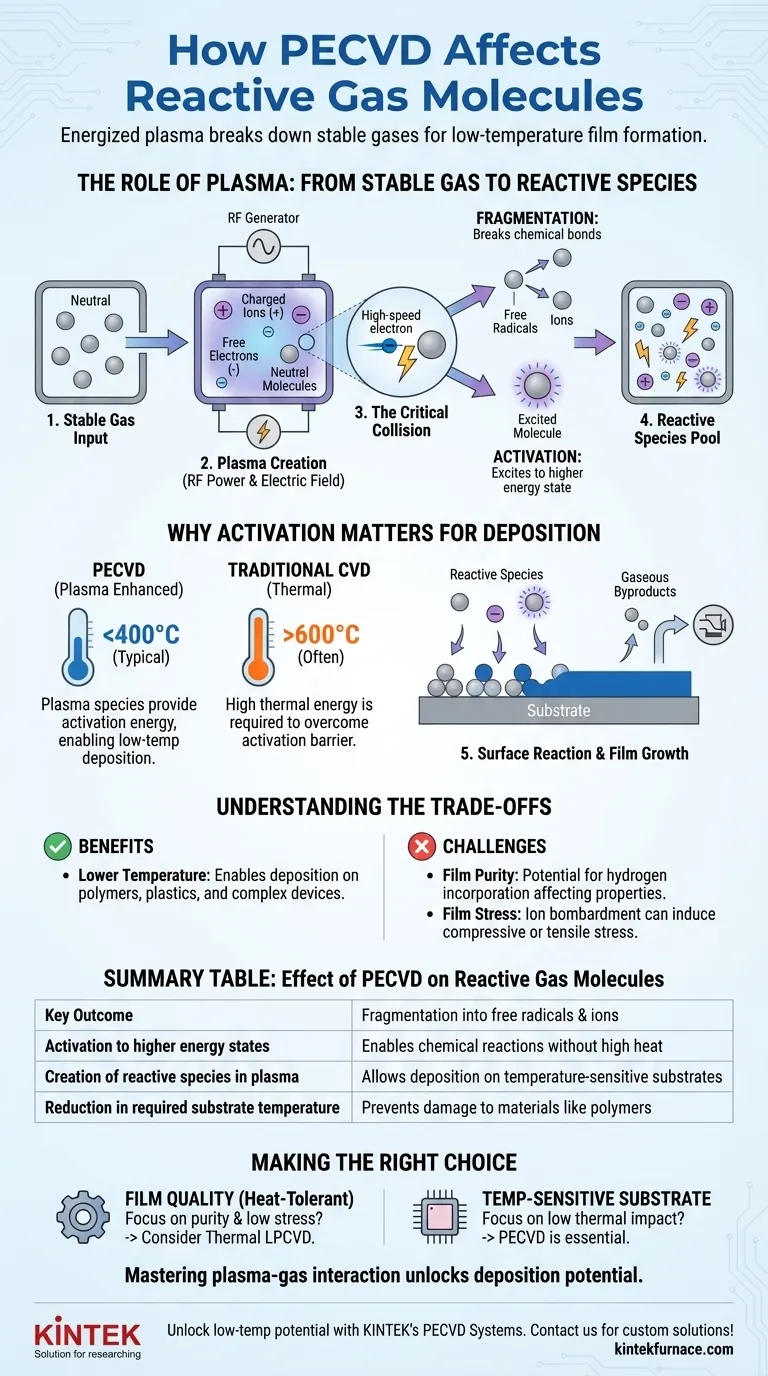

Im Wesentlichen nutzt der PECVD-Prozess ein energetisiertes Plasma, um stabile, neutrale reaktive Gasmoleküle in hochreaktive Fragmente und angeregte Spezies aufzuspalten. Diese neu aktiven Komponenten können dann bei viel niedrigeren Temperaturen als bei herkömmlichen Abscheidungsmethoden einen Feststofffilm auf einem Substrat bilden.

Die Kernfunktion des Plasmas bei PECVD besteht darin, die Energie für chemische Reaktionen bereitzustellen. Anstatt sich auf hohe Hitze zu verlassen, nutzt der Prozess Kollisionen von Hochenergieelektronen, um reaktive chemische Vorläufer zu erzeugen, was eine qualitativ hochwertige Filmdeposition auf temperaturempfindlichen Materialien ermöglicht.

Die Rolle des Plasmas: Vom stabilen Gas zu reaktiven Spezies

Um zu verstehen, wie PECVD funktioniert, müssen wir zunächst verstehen, wie es die Bausteine für den Film erzeugt. Der Prozess beginnt mit stabilen Gasen, die bei moderaten Temperaturen oft unreaktiv sind.

Erzeugung der Plasmaumgebung

Eine Niederdruckkammer wird mit dem Vorläufer- oder „reaktiven“ Gas gefüllt. Anschließend wird ein elektrisches Feld, das typischerweise von einer Hochfrequenz-(HF)-Stromversorgung erzeugt wird, über das Gas angelegt.

Diese angelegte Energie entreißt einigen Gasmolekülen Elektronen und erzeugt eine Mischung aus geladenen Ionen, freien Elektronen und neutralen Gasmolekülen. Dieses energetisierte, quasineutrale Gas wird als Plasma bezeichnet.

Das entscheidende Kollisionsereignis

Innerhalb des Plasmas werden die freien Elektronen durch das elektrische Feld auf sehr hohe Geschwindigkeiten beschleunigt. Diese Hochenergieelektronen sind die Hauptantriebskräfte des gesamten Prozesses.

Sie tragen erhebliche kinetische Energie und kollidieren wiederholt mit den reichlich vorhandenen, langsamer beweglichen neutralen Gasmolekülen, die den Großteil der Kammeratmosphäre ausmachen.

Fragmentierung und Aktivierung

Diese Kollisionen sind hochenergetische Ereignisse, die Energie direkt auf die neutralen Gasmoleküle übertragen. Diese Energieübertragung hat zwei Haupteffekte:

- Fragmentierung: Die Kollision kann stark genug sein, um die chemischen Bindungen innerhalb des Gasmoleküls aufzubrechen und es in kleinere, chemisch instabile Teile zu zerlegen. Diese Fragmente werden als freie Radikale oder Ionen bezeichnet.

- Aktivierung: Eine weniger heftige Kollision kann ein Molekül in einen höheren Energiezustand anregen, ohne es zu spalten. Dieses aktivierte Molekül ist ebenfalls deutlich reaktiver als in seinem stabilen Grundzustand.

Das Ergebnis ist eine Kammer, die reich an Ionen, Elektronen und hoch reaktiven Spezies (Radikalen und angeregten Molekülen) ist, die zuvor nicht existierten.

Warum diese Aktivierung für die Deposition wichtig ist

Die Erzeugung dieser reaktiven Spezies ist der zentrale Zweck der Plasmabeinutzung. Sie verändert die Bedingungen für das Filmwachstum grundlegend.

Überwindung der Energiebarriere

Alle chemischen Reaktionen, einschließlich derjenigen, die einen Feststofffilm bilden, erfordern eine bestimmte Anfangsenergie, um zu beginnen – die sogenannte Aktivierungsenergie.

Bei der traditionellen chemischen Gasphasenabscheidung (CVD) wird diese Energie durch Erhitzen des Substrats auf sehr hohe Temperaturen (oft >600°C) zugeführt. Bei PECVD wird die Aktivierungsenergie durch die energetischen Plasmaspezies bereitgestellt, wodurch das Substrat bei einer viel niedrigeren Temperatur (typischerweise <400°C) gehalten werden kann.

Diffusion und Oberflächenreaktion

Sobald diese hochreaktiven Spezies erzeugt sind, diffundieren sie vom Volumenplasma zur Substratoberfläche. Da sie chemisch instabil sind, verbinden sie sich leicht mit dem Substrat und miteinander.

Diese schnelle Oberflächenreaktion baut die gewünschte feste Schicht Schicht für Schicht auf. Gasförmige Nebenprodukte dieser Reaktionen werden kontinuierlich durch ein Vakuum-Pumpsystem aus der Kammer entfernt.

Verständnis der Kompromisse

Obwohl die Verwendung von Plasma leistungsstark ist, bringt sie spezifische Vorteile und Herausforderungen mit sich, die sich von rein thermischen Prozessen unterscheiden.

Der Hauptvorteil: Niedrigere Temperatur

Der Hauptvorteil von PECVD ist die Fähigkeit, Filme auf Materialien abzuscheiden, die hoher Hitze nicht standhalten. Dazu gehören Polymere, Kunststoffe und komplexe Halbleiterbauelemente mit bereits hergestellten Metallschichten.

Die Herausforderung: Filmreinheit und Spannung

Die energetische und komplexe Natur des Plasmas kann zu unbeabsichtigten Folgen führen. Beispielsweise kann Wasserstoff aus den Vorläufergasen (wie Silan, SiH₄) in den abgeschiedenen Film eingebaut werden, was dessen elektrische und optische Eigenschaften beeinflusst.

Darüber hinaus kann der Ionenbeschuss während des PECVD-Prozesses Druck- oder Zugspannungen im Film verursachen, die sorgfältig kontrolliert werden müssen, um Rissbildung oder Delamination zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie verstehen, wie Plasma Gasmoleküle aktiviert, können Sie den richtigen Abscheidungsprozess für Ihr spezifisches Ziel auswählen und einstellen.

- Wenn Ihr Hauptaugenmerk auf der Filmqualität auf einem hitzebeständigen Substrat liegt: Ein Hochtemperatur-Thermoprozess wie LPCVD liefert möglicherweise einen reineren Film mit geringerer Spannung und gleichmäßigerer Beschaffenheit.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Films auf einem temperaturempfindlichen Substrat liegt: PECVD ist die wesentliche und oft einzig praktikable Wahl, da es die Notwendigkeit hoher thermischer Energie umgeht.

- Wenn Ihr Hauptaugenmerk auf der Abstimmung von Filmeigenschaften wie Dichte oder Ätzrate liegt: Sie können PECVD-Parameter wie HF-Leistung, Druck und Gaszusammensetzung anpassen, um die Art und Energie der erzeugten reaktiven Spezies zu steuern.

Die Beherrschung der Wechselwirkung zwischen Plasma und reaktiven Gasen ist der Schlüssel zur vollen Ausschöpfung des Potenzials Ihres Abscheidungsprozesses.

Zusammenfassungstabelle:

| Auswirkung von PECVD auf reaktive Gasmoleküle | Wichtigstes Ergebnis |

|---|---|

| Fragmentierung in freie Radikale und Ionen | Ermöglicht chemische Reaktionen ohne hohe Hitze |

| Aktivierung in höhere Energiezustände | Erhöht die Reaktivität für die Oberflächenbindung |

| Erzeugung reaktiver Spezies im Plasma | Ermöglicht Abscheidung auf temperaturempfindlichen Substraten |

| Reduzierung der erforderlichen Substrattemperatur | Verhindert Schäden an Materialien wie Polymeren und Halbleitern |

Entfesseln Sie das Potenzial der Niedertemperatur-Filmdeposition für Ihr Labor mit KINTEK! Durch die Nutzung hervorragender F&E-Leistungen und der hausinternen Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, mit starken Anpassungsfähigkeiten, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie mit temperaturempfindlichen Materialien arbeiten oder die Filmeigenschaften optimieren möchten, unser Fachwissen gewährleistet überlegene Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abscheidungsprozesse verbessern und Ihre Forschungsziele erreichen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen